Im Kern ist die Physical Vapor Deposition (PVD), also die physikalische Gasphasenabscheidung, ein vakuumgestütztes Beschichtungsverfahren, das einen außergewöhnlich dünnen, hochleistungsfähigen Film auf ein Substrat aufträgt. Der Prozess funktioniert, indem ein festes Ausgangsmaterial in einen Dampf umgewandelt wird, der dann durch das Vakuum zum Zielobjekt wandert und sich dort Atom für Atom niederschlägt, um die Beschichtung aufzubauen. Diese Methode ist rein physikalisch; es finden keine chemischen Reaktionen statt.

PVD ist nicht nur eine Beschichtungsmethode; es ist eine Form der Oberflächentechnik. Es ermöglicht Ihnen, die Oberflächeneigenschaften eines Materials – wie Härte, Verschleißfestigkeit oder Leitfähigkeit – grundlegend aufzuwerten, ohne die Kerneigenschaften des zugrunde liegenden Objekts zu verändern.

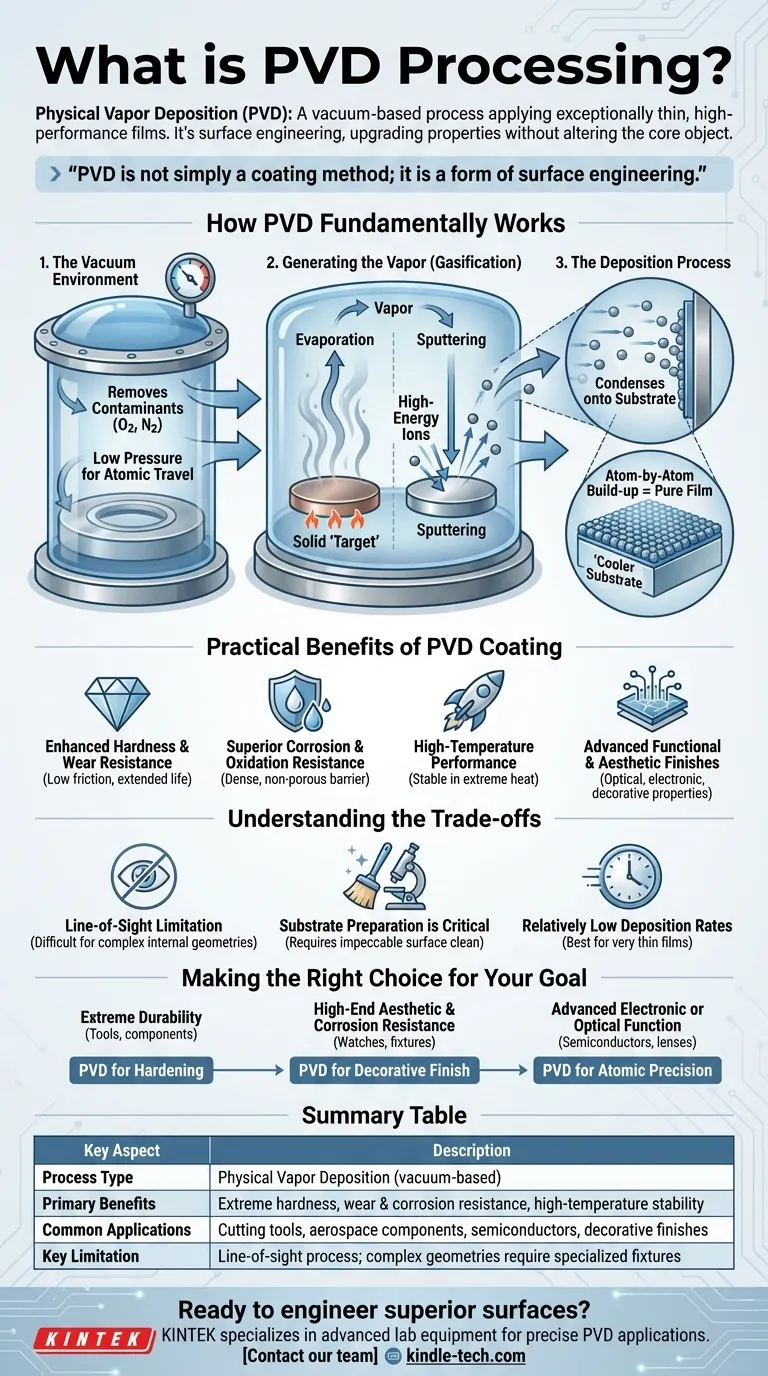

Wie PVD grundlegend funktioniert

Der PVD-Prozess lässt sich in drei kritische Stufen unterteilen, die alle unter einem präzise kontrollierten Hochvakuum stattfinden.

Die Vakuumumgebung

Der gesamte Prozess findet in einer Vakuumkammer bei sehr niedrigem Druck statt. Dies ist unerlässlich, um atmosphärische Verunreinigungen wie Sauerstoff und Stickstoff zu entfernen, die sonst die Beschichtung stören würden. Das Vakuum ermöglicht es auch, dass verdampfte Atome direkt zum Substrat gelangen, ohne mit Luftmolekülen zu kollidieren.

Erzeugung des Dampfes (Gasifizierung)

Ein festes, reines Ausgangsmaterial, bekannt als Target (Zielmaterial), wird in einen Dampf umgewandelt. Dies wird typischerweise durch eine von zwei Hauptmethoden erreicht:

- Verdampfung (Evaporation): Das Target-Material wird erhitzt, bis es zu einem Gas verdampft.

- Sputtern: Das Target wird mit energiereichen Ionen (oft von einem Inertgas wie Argon) beschossen, die physikalisch Atome von der Oberfläche des Targets wegschlagen.

Der Abscheidungsprozess

Das verdampfte Material wandert durch die Vakuumkammer und kondensiert auf dem kühleren Substrat (dem zu beschichtenden Objekt). Da dies auf atomarer Ebene geschieht, ist der resultierende Film extrem dicht, rein und fest mit der Oberfläche verbunden. Er repliziert exakt die ursprüngliche Oberflächenbeschaffenheit des Objekts und erfordert oft keine Nachpolitur.

Die praktischen Vorteile einer PVD-Beschichtung

Der wahre Wert von PVD liegt in den funktionellen Eigenschaften, die es einer Oberfläche verleiht. Diese Beschichtungen lösen spezifische technische und gestalterische Herausforderungen.

Erhöhte Härte und Verschleißfestigkeit

PVD-Beschichtungen sind außergewöhnlich hart und weisen einen niedrigen Reibungskoeffizienten auf. Dies macht sie ideal für Schneidwerkzeuge, Motorkomponenten und andere Teile, die intensivem Verschleiß ausgesetzt sind, wodurch ihre Lebensdauer dramatisch verlängert wird.

Überlegene Korrosions- und Oxidationsbeständigkeit

Der abgeschiedene Film ist unglaublich dicht und porenfrei und bildet eine robuste Barriere, die das Substrat vor Oxidation und chemischen Angriffen schützt. Dies ist entscheidend für Komponenten, die in rauen Umgebungen eingesetzt werden.

Leistungsfähigkeit bei hohen Temperaturen

Viele PVD-Beschichtungen sind bei erhöhten Temperaturen sehr stabil. Dies macht sie unverzichtbar für Anwendungen in der Luft- und Raumfahrtindustrie, wo Komponenten extremer Hitze und Abtragung widerstehen müssen.

Fortschrittliche funktionelle und ästhetische Oberflächen

PVD wird zur Herstellung dünner Schichten mit spezifischen optischen oder elektronischen Eigenschaften verwendet, was für Halbleiter, Dünnschicht-Solarzellen und Spezialgläser unerlässlich ist. Es wird auch für langlebige, hochwertige dekorative Oberflächen auf Konsumgütern verwendet, bei denen sowohl das Aussehen als auch die Langlebigkeit von größter Bedeutung sind.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Sichtlinienbeschränkung (Line-of-Sight)

Das verdampfte Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Substrat. Dies macht es sehr schwierig, komplexe Innengeometrien oder die Unterseiten komplizierter Teile gleichmäßig zu beschichten, es sei denn, es werden komplexe Vorrichtungen und Rotation eingesetzt.

Die Substratvorbereitung ist entscheidend

Die Leistung einer PVD-Beschichtung hängt stark vom Zustand der Oberfläche ab, auf die sie aufgetragen wird. Das Substrat muss makellos sauber und frei von jeglichen Verunreinigungen sein, da der dünne Film jegliche Oberflächenunvollkommenheiten replizieren wird.

Relativ langsame Abscheidungsraten

Im Vergleich zu Prozessen wie der Galvanisierung ist PVD im Allgemeinen eine langsamere Methode, um Materialdicke aufzubauen. Es ist für die Herstellung sehr dünner Schichten (typischerweise einige Mikrometer) optimiert, nicht für die Erzeugung dicker Massenbeschichtungen.

Die richtige Wahl für Ihr Ziel treffen

PVD ist ein spezialisiertes Verfahren, das gewählt wird, um ein spezifisches Problem zu lösen. Ihre Entscheidung für dessen Einsatz sollte auf Ihrem primären Ziel basieren.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine führende Wahl zur Härtung der Oberflächen von Werkzeugen, Formen und mechanischen Komponenten, um deren Lebensdauer zu verlängern.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen Ästhetik mit Korrosionsbeständigkeit liegt: PVD bietet eine überlegene und langlebige dekorative Oberfläche für Gegenstände wie Uhren, architektonische Beschläge und Sanitärarmaturen.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener elektronischer oder optischer Funktion liegt: PVD bietet die Präzision auf atomarer Ebene, die für die Herstellung von Halbleitern, Sensoren und spezialisierten optischen Linsen erforderlich ist.

Letztendlich ist PVD eine Schlüsseltechnologie, die die Herstellung moderner Hochleistungsprodukte durch die präzise Technik ihrer Oberflächen ermöglicht.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physical Vapor Deposition (vakuumgestützt) |

| Hauptvorteile | Extreme Härte, Verschleiß- und Korrosionsbeständigkeit, Hochtemperaturstabilität |

| Häufige Anwendungen | Schneidwerkzeuge, Luft- und Raumfahrtkomponenten, Halbleiter, dekorative Oberflächen |

| Hauptbeschränkung | Sichtlinienprozess; komplexe Geometrien erfordern spezielle Vorrichtungen |

Bereit, überlegene Oberflächen für Ihre Produkte zu entwickeln?

Die PVD-Verarbeitung ist eine leistungsstarke Lösung zur Verbesserung von Haltbarkeit, Leistung und Ästhetik. Die Experten bei KINTEK sind spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise PVD-Anwendungen erforderlich sind. Ob Sie Schneidwerkzeuge, Luft- und Raumfahrtkomponenten oder hochwertige Konsumgüter entwickeln – wir können Ihnen helfen, die perfekte Beschichtung zu erzielen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Labor- und Produktionsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten