Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein vakuumgestütztes Verfahren, das eine ultradünne Hochleistungsbeschichtung auf einem Objekt erzeugt. Die Technik funktioniert, indem ein festes Ausgangsmaterial in einer Hochvakuumkammer in einen Dampf umgewandelt wird und dieser Dampf dann Atom für Atom auf der Oberfläche des zu beschichtenden Teils kondensiert. Das Ergebnis ist eine dünne, gebundene und extrem haltbare Schicht, die die physikalischen Eigenschaften des Teils verbessert.

PVD ist kein Nasslackier- oder Galvanisierungsverfahren; es ist eine trockene, physikalische Umwandlung, die im Vakuum stattfindet. Es überträgt Material von einer Quelle auf ein Target ohne chemische Reaktionen und verbessert grundlegend die Oberflächeneigenschaften eines Objekts, wie Härte, Verschleißfestigkeit oder Aussehen.

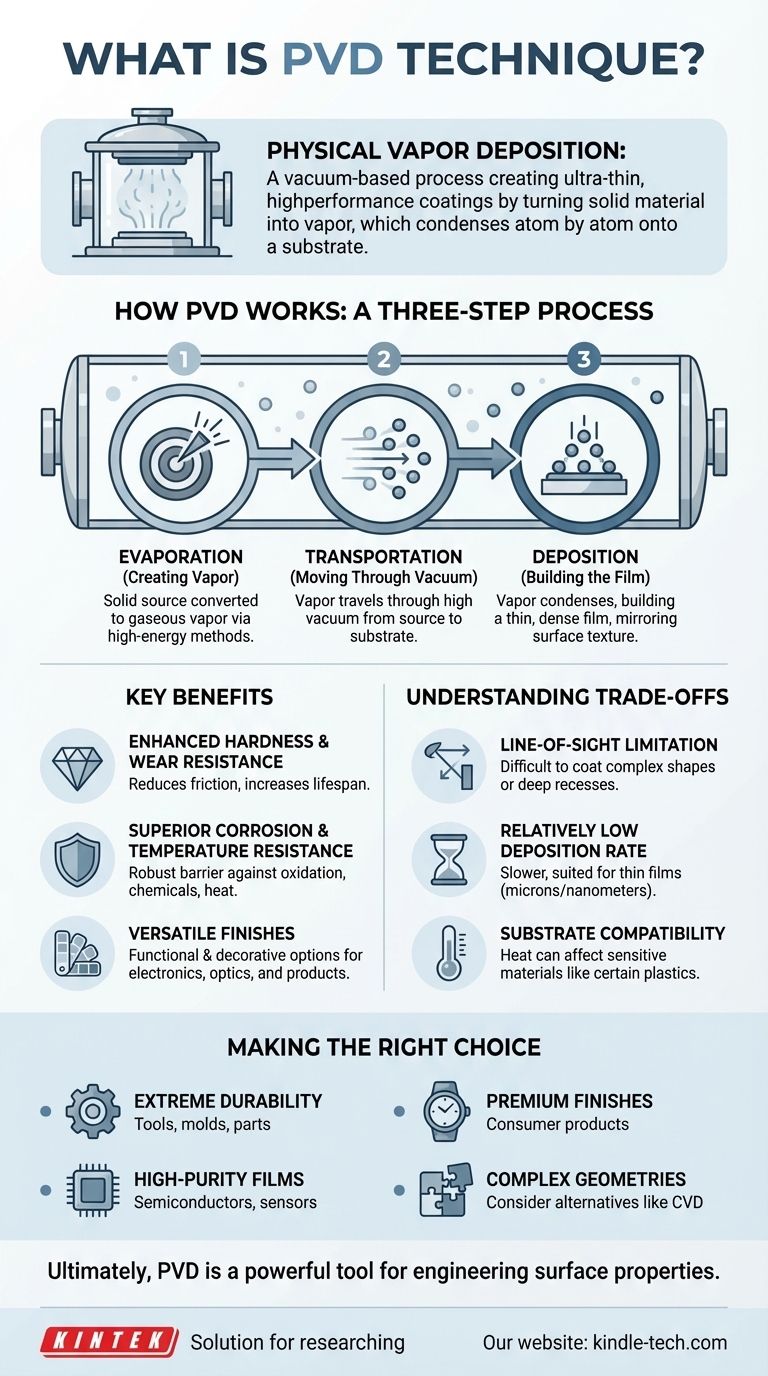

Wie PVD funktioniert: Ein Drei-Schritte-Prozess

Der gesamte PVD-Prozess findet unter einem sehr hohen Vakuum (sehr niedrigem Druck) statt, um die Reinheit zu gewährleisten und unerwünschte Reaktionen mit Luft zu verhindern. Er lässt sich in drei grundlegende Phasen unterteilen.

Schritt 1: Verdampfung (Erzeugung des Dampfes)

Zuerst wird ein festes, reines Ausgangsmaterial – oft als „Target“ bezeichnet – in einen gasförmigen Dampf umgewandelt. Dies wird durch energiereiche Methoden wie Hochtemperaturverdampfung oder durch Beschuss des Targets mit energiereichen Ionen, einem Prozess, der als Sputtern bekannt ist, erreicht.

Schritt 2: Transport (Bewegung durch das Vakuum)

Die verdampften Atome oder Moleküle wandern durch die Vakuumkammer von der Materialquelle zum Substrat (dem zu beschichtenden Objekt). Die Vakuumumgebung ist entscheidend, da sie einen klaren, kontaminationsfreien Weg für den Dampf bietet.

Schritt 3: Abscheidung (Aufbau des Films)

Wenn das verdampfte Material das Substrat erreicht, kondensiert es zurück in einen festen Zustand. Diese Kondensation baut sich kontrolliert, Atom für Atom, auf und bildet einen dünnen, dichten und hoch adhäsiven Film auf der Oberfläche des Substrats. Da es sich um einen physikalischen Prozess handelt, spiegelt die resultierende Beschichtung die ursprüngliche Oberflächentextur wider, was oft ein brillantes Finish ergibt, ohne dass poliert werden muss.

Hauptvorteile von PVD-Beschichtungen

Der Prozess der atomaren Bindung verleiht PVD-Beschichtungen einzigartige Eigenschaften, die vielen traditionellen Beschichtungsmethoden überlegen sind.

Erhöhte Härte und Verschleißfestigkeit

PVD-Beschichtungen sind außergewöhnlich hart und dicht. Dies macht sie ideal zur Reduzierung der Reibung an beweglichen Teilen und zur dramatischen Verlängerung der Lebensdauer von Gegenständen wie Schneidwerkzeugen und Industrieformen.

Überlegene Korrosions- und Temperaturbeständigkeit

Der abgeschiedene Film wirkt als robuste Barriere gegen die Umgebung. Dies bietet einen hervorragenden Schutz vor Oxidation (Rost), chemischen Angriffen und Zersetzung durch hohe Temperaturen, was in der Luft- und Raumfahrt sowie in der Automobilindustrie von entscheidender Bedeutung ist.

Vielseitige funktionale und dekorative Oberflächen

PVD kann eine breite Palette von Materialien abscheiden, darunter Metalle, Nichtmetalle und Verbindungen. Dies ermöglicht die Herstellung von Beschichtungen, die spezifische elektronische oder optische Funktionen erfüllen, wie z. B. in Halbleitern und Solarmodulen, sowie langlebige und attraktive dekorative Oberflächen.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Sichtlinienbeschränkung

PVD ist ein „Sichtlinien“-Prozess. Das verdampfte Material bewegt sich geradlinig, was es schwierig machen kann, komplexe Formen mit tiefen Vertiefungen oder inneren Kanälen gleichmäßig zu beschichten, die nicht direkt der Dampfquelle ausgesetzt sind.

Relativ langsame Abscheidungsrate

Der Aufbau eines Films Atom für Atom ist präzise, kann aber langsamer sein als bei anderen Massenbeschichtungsverfahren wie der Galvanisierung. PVD eignet sich daher am besten für die Herstellung sehr dünner Filme, die typischerweise in Mikrometern oder Nanometern gemessen werden.

Substratverträglichkeit

Obwohl PVD im Vergleich zu Schmelzpunkten als Niedertemperaturverfahren gilt, kann die Kammer dennoch mehrere hundert Grad erreichen. Dies kann die Beschichtung wärmeempfindlicher Materialien wie bestimmter Kunststoffe ohne sorgfältige Prozesskontrolle ungeeignet machen.

Die richtige Wahl für Ihr Ziel treffen

PVD ist eine hochspezialisierte Technik. Ihre Entscheidung für oder gegen deren Einsatz sollte auf Ihrem primären Ziel basieren.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl zur Härtung der Oberflächen von Schneidwerkzeugen, Motorteilen oder Industrieformen.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen elektronischen oder optischen Film liegt: Die hochvakuumierte, saubere Natur von PVD macht es ideal für die Herstellung von Halbleitern, Sensoren und speziellen Glasbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf einer erstklassigen, langlebigen dekorativen Oberfläche liegt: PVD bietet eine überlegene, umweltfreundlichere Alternative zur traditionellen Galvanisierung, um dauerhafte Farben und metallische Glanzpunkte auf Konsumgütern zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, interner Geometrien liegt: Sie sollten möglicherweise alternative Methoden wie die chemische Gasphasenabscheidung (CVD) in Betracht ziehen, die ein Gas verwendet, das nicht sichtlinienexponierte Oberflächen durchdringen und beschichten kann.

Letztendlich ist PVD ein leistungsstarkes Werkzeug zur Konstruktion der Oberfläche eines Materials, um ihm Eigenschaften zu verleihen, die es sonst nicht besitzen würde.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Vakuumgestützter, trockener physikalischer Prozess (keine chemische Beschichtung) |

| Hauptschritte | Verdampfung, Transport, Abscheidung |

| Hauptvorteile | Extreme Härte, überlegene Verschleiß-/Korrosionsbeständigkeit, vielseitige Oberflächen |

| Häufige Anwendungen | Schneidwerkzeuge, Industrieformen, Halbleiter, dekorative Oberflächen |

| Haupteinschränkung | Sichtlinienbeschichtung (schwierig für komplexe Innengeometrien) |

Bereit, Ihre Produkte mit einer Hochleistungs-PVD-Beschichtung aufzuwerten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Egal, ob Sie langlebige Werkzeuge, hochreine elektronische Komponenten oder erstklassige dekorative Oberflächen entwickeln, unser Fachwissen und unsere Lösungen können Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die PVD-Technologie Ihre spezifischen Beschichtungsherausforderungen lösen und Ihrer Labor- oder Produktionslinie einen Mehrwert verleihen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen