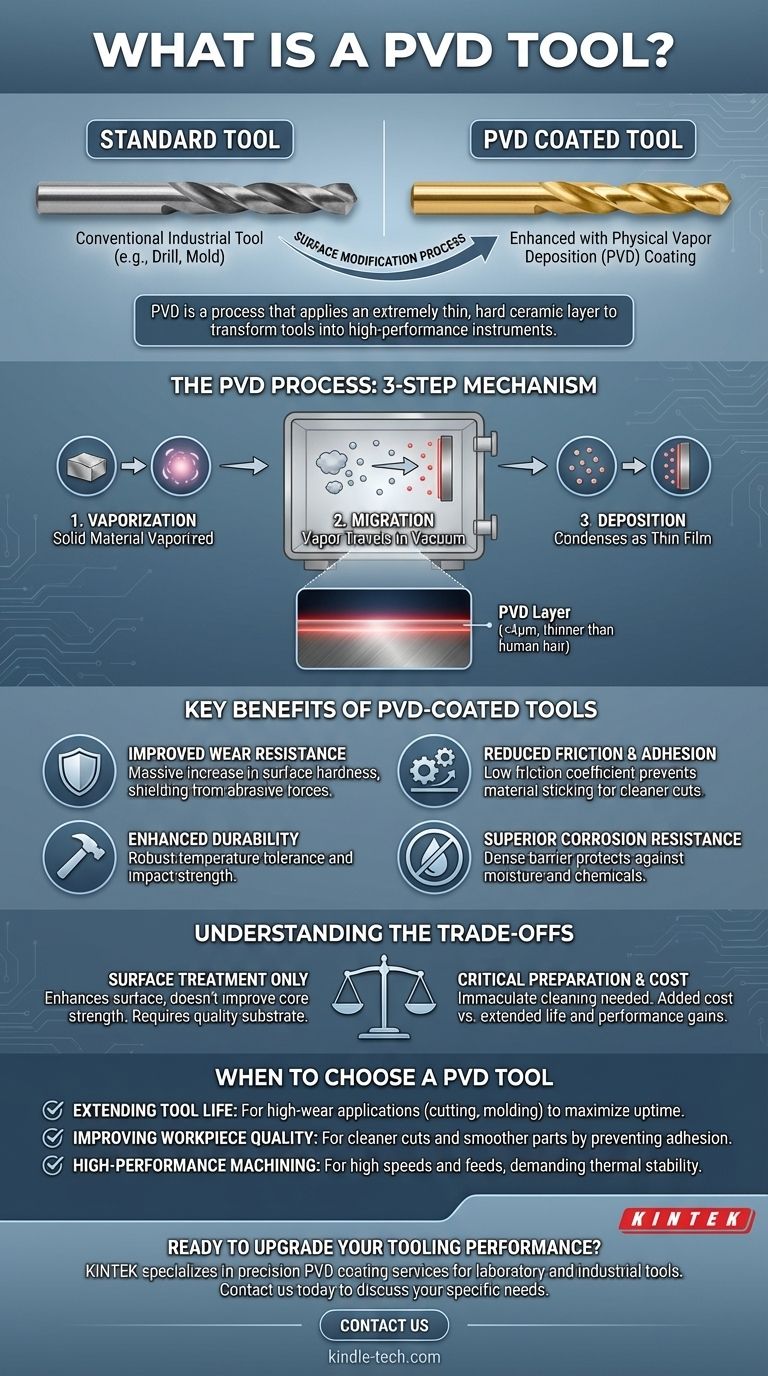

Genau genommen ist ein „PVD-Werkzeug“ keine Art von Maschine, sondern ein standardmäßiges Industriewerkzeug, wie ein Bohrer oder eine Kunststoffspritzgussform, das durch eine Physikalische Gasphasenabscheidung (PVD)-Beschichtung verbessert wurde. Dieser Prozess bringt eine extrem dünne, harte und dauerhafte Keramikschicht auf die Oberfläche des Werkzeugs auf, um dessen Leistung und Lebensdauer dramatisch zu verbessern.

Das Schlüsselkonzept ist, dass PVD ein Oberflächenmodifikations-Prozess ist, nicht das Werkzeug selbst. Es verwandelt ein herkömmliches Werkzeug in ein Hochleistungsinstrument, indem es eine mikroskopische Schicht aus fortschrittlichem Material auf seine Funktionsflächen bindet und so Eigenschaften wie Härte und Verschleißfestigkeit verbessert.

Was ist Physikalische Gasphasenabscheidung (PVD)?

Die Physikalische Gasphasenabscheidung ist eine Familie von vakuumbasierten Beschichtungsprozessen. Bei dieser Methode wird ein festes Material in einer Vakuumkammer verdampft und dann Atom für Atom auf die Oberfläche eines Substrats, wie z.B. eines Stahlschneidwerkzeugs, abgeschieden.

Der dreistufige Mechanismus

Der gesamte Prozess ist sauber, umweltfreundlich und findet auf mikroskopischer Ebene statt. Er besteht aus drei grundlegenden Phasen:

- Verdampfung: Ein festes Beschichtungsmaterial (oft eine Keramik wie Titannitrid) wird mittels Hitze oder Ionenbeschuss in ein Plasma aus Atomen oder Molekülen verdampft.

- Migration: Diese verdampften Partikel bewegen sich durch die Vakuumkammer zum zu beschichtenden Werkzeug.

- Abscheidung: Die Partikel kondensieren auf der Werkzeugoberfläche und bilden einen sehr dünnen, hochgleichmäßigen und dichten Film.

Das Ergebnis: Eine Hochleistungsoberfläche

Die endgültige PVD-Beschichtung ist typischerweise eine Keramikschicht, die weniger als 4 Mikrometer dick ist – dünner als ein menschliches Haar. Trotz ihrer Dünnheit ist diese Schicht außergewöhnlich hart, rein und stark mit dem darunterliegenden Werkzeug verbunden.

Hauptvorteile von PVD-beschichteten Werkzeugen

Die Anwendung einer PVD-Beschichtung ist eine strategische Entscheidung zur Lösung spezifischer betrieblicher Herausforderungen. Die Vorteile gehen direkt auf die häufigsten Fehlerquellen bei Industriewerkzeugen ein.

Drastisch verbesserte Verschleißfestigkeit

Der Hauptvorteil ist eine massive Erhöhung der Oberflächenhärte. Diese schützende Keramikschicht schützt das Werkzeug vor den abrasiven Kräften, die in der Metallbearbeitung und im Formenbau üblich sind, und verlängert seine funktionale Lebensdauer erheblich.

Reduzierte Reibung und Adhäsion

PVD-Beschichtungen haben einen sehr niedrigen Reibungskoeffizienten. Diese Gleitfähigkeit verhindert, dass Material vom Werkstück – wie Metallspäne oder geschmolzener Kunststoff – am Werkzeug haften bleibt. Dies führt zu saubereren Schnitten, glatteren Formoberflächen und weniger Ausfallzeiten für die Werkzeugreinigung.

Erhöhte Haltbarkeit und Widerstandsfähigkeit

Die Beschichtungen sind auf Zähigkeit ausgelegt. Sie bieten eine robuste Temperaturbeständigkeit und Schlagfestigkeit, sodass das Werkzeug unter anspruchsvollen Bedingungen zuverlässig funktioniert, ohne sich zu verschlechtern.

Überlegene Korrosionsbeständigkeit

Die dichte, porenfreie PVD-Schicht wirkt als Barriere und schützt das Grundmetall des Werkzeugs vor Feuchtigkeit und Chemikalien. Dies macht PVD-beschichtete Werkzeuge korrosionsbeständiger als solche, die mit traditionellen Methoden wie der Galvanisierung behandelt wurden.

Die Kompromisse verstehen

Obwohl hochwirksam, ist der PVD-Prozess keine Universallösung. Es ist wichtig, seinen Kontext zu verstehen, um fundierte Entscheidungen zu treffen.

Es ist eine Oberflächenbehandlung

PVD verbessert die Oberflächeneigenschaften eines Werkzeugs. Es verbessert nicht die Kernfestigkeit des Grundmaterials. Eine hochwertige Beschichtung kann ein minderwertiges Werkzeug nicht kompensieren.

Substratvorbereitung ist entscheidend

Der Erfolg der Beschichtung hängt vollständig von ihrer Haftung am Werkzeug ab. Die Oberfläche des Werkzeugs muss vor dem Eintritt in die PVD-Kammer makellos sauber sein, da jede Verunreinigung einen Fehlerpunkt für die Beschichtung darstellen würde.

Zusätzliche Kosten vs. verlängerte Lebensdauer

Die PVD-Beschichtung fügt dem Herstellungsprozess einen zusätzlichen Schritt und Kosten hinzu. Diese Investition muss gegen die erwarteten Gewinne an Werkzeuglebensdauer, reduzierten Maschinenstillstandszeiten und verbesserter Qualität des Endprodukts abgewogen werden. Für die Großserien- oder Präzisionsfertigung ist der Return on Investment fast immer positiv.

Wann sollte man ein PVD-beschichtetes Werkzeug wählen?

Die Entscheidung für ein PVD-beschichtetes Werkzeug sollte auf Ihren spezifischen Betriebszielen basieren.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeuglebensdauer liegt: PVD ist eine ausgezeichnete Wahl für Schneidwerkzeuge, Bohrer und Formen, die hohem Verschleiß ausgesetzt sind, da es deren Betriebszeit direkt maximiert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Werkstückqualität liegt: Die reibungsarme Oberfläche eines PVD-Werkzeugs verhindert Materialanhaftungen und Adhäsion, was zu einem saubereren Schnitt oder einem glatteren Formteil führt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsbearbeitung liegt: In Anwendungen, die hohe Geschwindigkeiten und Vorschübe erfordern, sind die thermische Stabilität und die Gleitfähigkeit von PVD-Beschichtungen unerlässlich, um Werkzeugausfälle zu verhindern.

Letztendlich geht es bei der Wahl eines PVD-beschichteten Werkzeugs darum, eine Standardkomponente zu einem Präzisionsinstrument zu erheben, das auf Haltbarkeit und Spitzenleistung ausgelegt ist.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil für Ihr Werkzeug |

|---|---|

| Verschleißfestigkeit | Verlängert die Werkzeuglebensdauer in abrasiven Anwendungen drastisch. |

| Reibungsreduzierung | Verhindert Materialanhaftungen und sorgt für sauberere Schnitte und glattere Oberflächen. |

| Korrosionsbeständigkeit | Schützt das Grundmetall vor Feuchtigkeit und Chemikalien. |

| Haltbarkeit | Bietet Zähigkeit und thermische Stabilität für die Hochleistungsbearbeitung. |

Bereit, die Leistung Ihrer Werkzeuge zu verbessern?

PVD-Beschichtungen können Ihre Standardwerkzeuge in langlebige Hochleistungsressourcen verwandeln, die Ausfallzeiten reduzieren und die Produktqualität verbessern. KINTEK ist spezialisiert auf Präzisions-PVD-Beschichtungsdienstleistungen für Labor- und Industriewerkzeuge, einschließlich Schneidwerkzeuge, Formen und kundenspezifische Komponenten. Unsere fortschrittlichen Beschichtungslösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen der modernen Fertigung zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Beschichtungen Ihre spezifischen Verschleiß- und Leistungsprobleme lösen können. Lassen Sie uns gemeinsam die Lebensdauer und Effizienz Ihrer Werkzeuge verbessern.

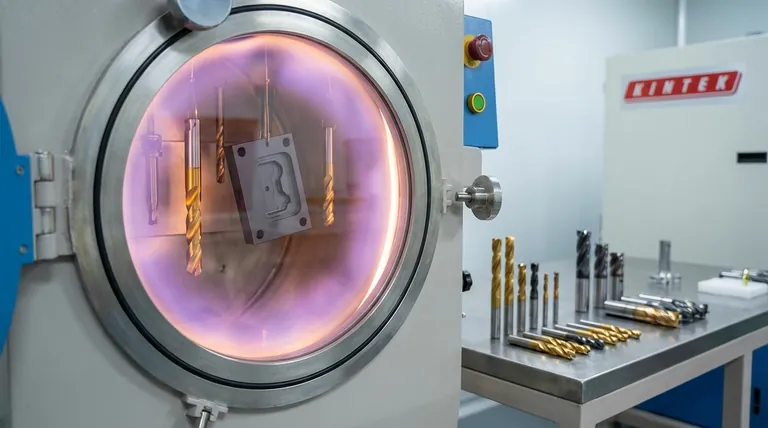

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch