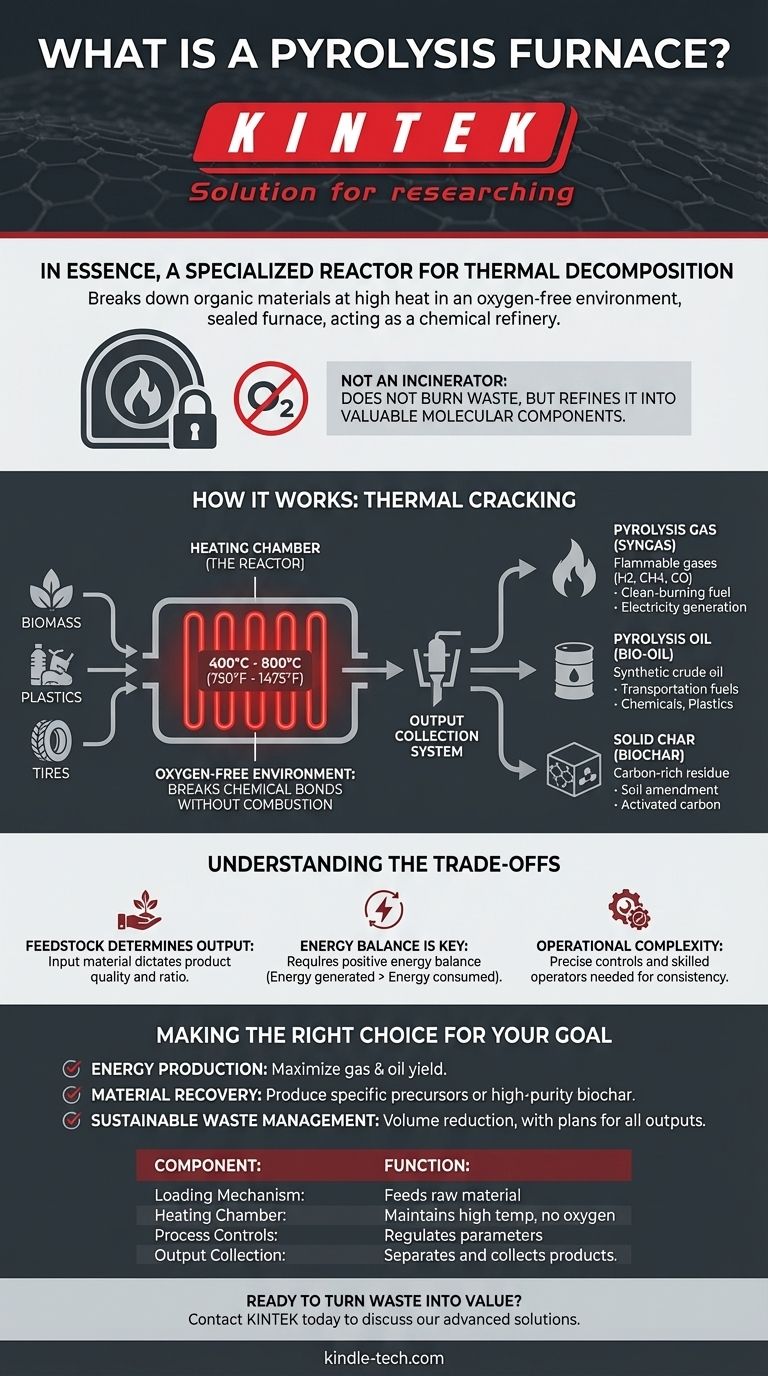

Im Wesentlichen ist ein Pyrolyseofen ein spezialisierter Reaktor, der für die thermische Zersetzung konzipiert ist. Er verwendet extrem hohe Temperaturen, um organische Materialien – wie Biomasse, Kunststoffe oder Reifen – in einer vollständig sauerstofffreien Umgebung abzubauen, wodurch eine Verbrennung verhindert und das Material stattdessen in eine Mischung aus wertvollen Gasen, Flüssigkeiten und einem festen Kohlenstoffrückstand umgewandelt wird.

Ein Pyrolyseofen sollte nicht mit einer Verbrennungsanlage verwechselt werden. Seine Hauptfunktion ist nicht die Zerstörung von Abfall durch Verbrennung, sondern er fungiert als chemische Raffinerie, die komplexe organische Materie in einfachere, wertvollere molekulare Komponenten zerlegt.

Wie ein Pyrolyseofen funktioniert

Ein Pyrolyseofen arbeitet nach dem Prinzip des thermischen Crackens. Durch die Anwendung intensiver Hitze ohne Sauerstoff werden die langkettigen chemischen Bindungen in organischen Materialien systematisch aufgebrochen, anstatt sie zu verbrennen.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Das Fehlen von Sauerstoff ist das entscheidende Merkmal der Pyrolyse. In Anwesenheit von Sauerstoff führt hohe Hitze zur Verbrennung, die Energie freisetzt und Asche, Kohlendioxid und andere Verbrennungsprodukte erzeugt.

Durch den Entzug von Sauerstoff zwingt der Ofen das Material, sich in seine grundlegenden Bestandteile zu zersetzen, die sich dann zu neuen, kleineren Molekülen umbilden.

Wichtige funktionale Komponenten

Obwohl die Designs variieren, teilen alle Pyrolyseöfen eine gemeinsame Reihe funktionaler Komponenten, die den Umwandlungsprozess steuern.

- Beschickungsmechanismus: Ein oft automatisiertes System zur Zuführung des rohen organischen Materials (Einsatzmaterial) in die Hauptkammer.

- Heizkammer (Der Reaktor): Dies ist das versiegelte, sauerstofffreie Herz des Ofens. Leistungsstarke Heizelemente erhöhen die Innentemperatur auf ein präzises, kontrolliertes Niveau, oft zwischen 400°C und 800°C (750°F bis 1475°F).

- Prozesssteuerung: Ein ausgeklügeltes System, das Temperatur, Druck und Verarbeitungszeit überwacht und reguliert. Diese Steuerungen sind entscheidend, da geringfügige Anpassungen das Verhältnis und die Qualität der Endprodukte drastisch verändern können.

- Produktsammelsystem: Während sich das Material zersetzt, werden die entstehenden Gase und verdampften Flüssigkeiten aus dem Reaktor geleitet. Sie werden dann gekühlt, wodurch die Flüssigkeiten (Pyrolyseöl) kondensieren und sich von den nicht kondensierbaren Gasen (Synthesegas) trennen. Die feste Kohle verbleibt zur Sammlung im Reaktor.

Die Ergebnisse: Vom Abfall zu wertvollen Produkten

Der wahre Zweck der Pyrolyse ist die Schaffung neuer Ressourcen. Der Prozess liefert drei verschiedene Produktströme, jeder mit seinen eigenen Anwendungen.

Pyrolysegas (Synthesegas)

Dies ist eine Mischung aus brennbaren Gasen, einschließlich Wasserstoff, Methan und Kohlenmonoxid. Es kann raffiniert und als sauber verbrennender Brennstoff verwendet werden, um den Pyrolyseprozess selbst anzutreiben oder Strom zu erzeugen.

Pyrolyseöl (Bio-Öl)

Diese dunkle, viskose Flüssigkeit ist eine Art synthetisches Rohöl. Es kann zu Transportkraftstoffen wie Diesel aufbereitet oder als Ausgangsstoff für die Herstellung von Spezialchemikalien und Kunststoffen verwendet werden.

Feste Kohle (Biokohle)

Der zurückbleibende feste, kohlenstoffreiche Rückstand wird als Kohle oder Biokohle bezeichnet. Je nach Einsatzmaterial kann dieses Material als Bodenverbesserer zur Steigerung der landwirtschaftlichen Fruchtbarkeit verwendet oder weiterverarbeitet werden, um hochwertige Aktivkohle für Filtrationszwecke herzustellen.

Die Kompromisse verstehen

Pyrolyse ist eine leistungsstarke Technologie, aber ihre Anwendung erfordert ein klares Verständnis ihrer betrieblichen Realitäten und Einschränkungen.

Einsatzmaterial bestimmt den Output

Das System ist sehr empfindlich gegenüber dem Inputmaterial. Die Zusammensetzung des Einsatzmaterials – ob es sich um Holzspäne, Altkunststoffe oder alte Reifen handelt – bestimmt direkt den Anteil und die chemische Zusammensetzung des resultierenden Gases, Öls und der Kohle.

Energiebilanz ist entscheidend

Ein Pyrolyseofen verbraucht eine erhebliche Menge Energie, um seine hohen Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Ein erfolgreicher Betrieb hängt von einer positiven Energiebilanz ab, bei der der Energiewert der erzeugten Produkte größer ist als die zum Betrieb des Systems erforderliche Energie.

Betriebliche Komplexität

Dies sind keine "einrichten und vergessen"-Maschinen. Um einen konsistenten und qualitativ hochwertigen Output zu erzielen, ist eine präzise Steuerung der Prozessparameter und geschultes Personal erforderlich, das sich an Schwankungen des Einsatzmaterials und der Bedingungen anpassen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Pyrolysetechnologie erfordert die Abstimmung des Prozesses auf Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Sie werden Systeme und Einsatzmaterialien priorisieren, die den Ertrag an hochkalorischem Pyrolysegas und -öl maximieren.

- Wenn Ihr Hauptaugenmerk auf der Materialrückgewinnung liegt: Ihr Ziel wird es sein, die Ofensteuerungen so zu optimieren, dass spezifische chemische Vorläufer oder eine hochreine feste Biokohle erzeugt werden.

- Wenn Ihr Hauptaugenmerk auf nachhaltigem Abfallmanagement liegt: Pyrolyse bietet eine immense Volumenreduzierung, aber der Erfolg hängt von einem tragfähigen Plan zur Nutzung aller drei verschiedenen Output-Ströme ab.

Das Verständnis des Ofens als Werkzeug für die kontrollierte chemische Umwandlung ermöglicht es Ihnen, sein Potenzial über die einfache Abfallentsorgung hinaus zu erkennen.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Beschickungsmechanismus | Führt rohes organisches Material (Einsatzmaterial) in den versiegelten Reaktor ein. |

| Heizkammer | Hält hohe Temperaturen (400°C–800°C) in einer sauerstofffreien Umgebung aufrecht. |

| Prozesssteuerung | Reguliert Temperatur, Druck und Verarbeitungszeit für optimalen Output. |

| Produktsammlung | Trennung und Sammlung von Pyrolysegas, -öl und fester Kohle. |

Bereit, Ihre Abfallströme in wertvolle Produkte zu verwandeln? KINTEK ist spezialisiert auf fortschrittliche Pyrolyseöfen und Laborgeräte, die für eine effiziente Materialrückgewinnung und ein nachhaltiges Abfallmanagement entwickelt wurden. Ob Ihr Ziel die Energieerzeugung, die Herstellung chemischer Ausgangsstoffe oder die Volumenreduzierung ist, unsere Lösungen sind darauf zugeschnitten, Ihren Output zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie Ihre spezifischen Labor- oder Industrieanforderungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten