Im Kern ist die chemische Gasphasenabscheidung unter reduziertem Druck (RPCVD) ein hochpräziser Herstellungsprozess, bei dem Dünnschichten aus festem Material auf einem Substrat aus gasförmigen Vorläufern in einer Vakuumkammer gezüchtet werden. Im Gegensatz zu Prozessen, die bei normalem atmosphärischem Druck ablaufen, senkt RPCVD den Kammerdruck erheblich, um die Reinheit, Gleichmäßigkeit und die Gesamtqualität der resultierenden Schicht zu verbessern. Diese Kontrolle ist entscheidend für die Herstellung der Hochleistungsmaterialien, die in der modernen Elektronik und bei fortschrittlichen Beschichtungen verwendet werden.

Der zentrale Zweck der Druckreduzierung in einem chemischen Gasphasenabscheidungsprozess ist die Kontrolle. Durch die Senkung des Gasdrucks erhöhen Sie die "mittlere freie Weglänge" der Vorläufermoleküle, reduzieren unerwünschte Reaktionen im Gas und stellen sicher, dass sich die Schicht sauber und gleichmäßig auf der Zieloberfläche bildet.

Die Grundlagen der chemischen Gasphasenabscheidung (CVD)

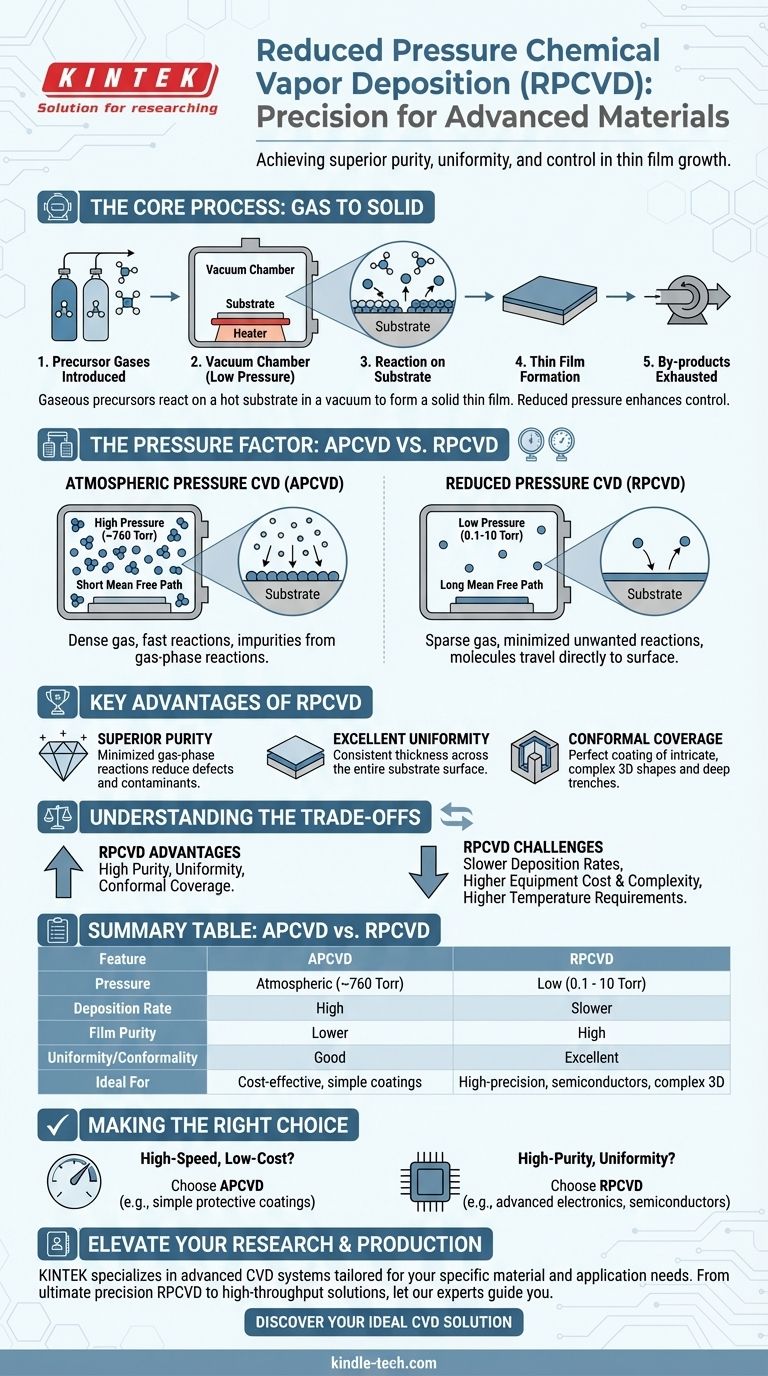

Der Kernprozess: Gas zu Feststoff

Die chemische Gasphasenabscheidung ist eine Methode zur Herstellung hochwertiger fester Materialien, typischerweise als Dünnschicht. Der Prozess beinhaltet das Platzieren eines Zielobjekts oder Substrats in einer Reaktionskammer.

Ein oder mehrere flüchtige chemische Gase, bekannt als Vorläufer, werden dann in die Kammer eingeführt. Diese Vorläufer zersetzen sich oder reagieren auf der heißen Substratoberfläche und hinterlassen eine feste Schicht des gewünschten Materials. Alle übrig gebliebenen gasförmigen Nebenprodukte werden aus der Kammer abgeführt.

Schlüsselanwendungen

CVD ist eine grundlegende Technologie in vielen fortschrittlichen Industrien. Sie wird verwendet, um die empfindlichen Halbleiterschichten in Mikrochips abzuscheiden, ultraharte Schutzschichten auf Schneidwerkzeugen aufzubringen, um Verschleiß zu verhindern, und Materialien wie Kohlenstoffnanoröhren oder GaN-Nanodrähte zu züchten.

Der Vorteil gegenüber Line-of-Sight-Methoden

Eine Hauptstärke von CVD ist ihre Fähigkeit, eine gleichmäßige Beschichtung auf komplexen, dreidimensionalen Formen abzuscheiden. Im Gegensatz zu physikalischen Abscheidungsmethoden (PVD), die oft eine direkte Sichtlinie von der Quelle zum Substrat erfordern, können die gasförmigen Vorläufer in CVD um und in komplizierte Merkmale fließen, wodurch eine vollständige und gleichmäßige Abdeckung gewährleistet wird.

Warum Druck der kritische Steuerknopf ist

Der Druck in der Reaktionskammer ist einer der wichtigsten Parameter in jedem CVD-Prozess. Er bestimmt direkt das Verhalten der Vorläufergase und folglich die Qualität der endgültigen Schicht.

Atmosphärischer Druck (APCVD): Die Basislinie

Wenn CVD bei Standardatmosphärendruck durchgeführt wird, ist die Kammer dicht mit Gasmolekülen gefüllt. Dies ermöglicht sehr schnelle Abscheidungsraten, was es zu einer wirtschaftlichen Wahl macht.

Die hohe Molekülkonzentration erhöht jedoch die Wahrscheinlichkeit unerwünschter chemischer Reaktionen in der Gasphase, abseits des Substrats. Diese Reaktionen können winzige Partikel bilden, die auf die Schicht herabregnen und Verunreinigungen und Defekte erzeugen.

Reduzierter Druck (RPCVD): Die Lösung für Qualität

RPCVD, oft austauschbar mit Niederdruck-CVD (LPCVD) verwendet, arbeitet bei Drücken, die Hunderte oder Tausende Male niedriger sind als der atmosphärische Druck. Dies erzeugt einen viel größeren durchschnittlichen Abstand zwischen den Gasmolekülen, eine Eigenschaft, die als mittlere freie Weglänge bekannt ist.

Diese erhöhte mittlere freie Weglänge ist der Schlüssel zu den Vorteilen von RPCVD. Sie stellt sicher, dass Vorläufermoleküle viel wahrscheinlicher direkt zur Substratoberfläche gelangen, bevor sie reagieren.

Das Ergebnis: Überlegene Filmeigenschaften

Durch die Minimierung von Gasphasenreaktionen erzeugt RPCVD Schichten mit deutlich höherer Reinheit und weniger Defekten. Darüber hinaus ermöglicht die ungehinderte Bewegung der Moleküle eine bessere Migration über die Oberfläche und in tiefe Gräben oder Löcher, was zu einer außergewöhnlichen Gleichmäßigkeit und konformen Abdeckung über komplexe Topographien führt.

Die Kompromisse von RPCVD verstehen

Die Entscheidung, den Druck zu reduzieren, ist eine bewusste technische Entscheidung, die das Abwägen konkurrierender Faktoren beinhaltet. Sie ist nicht universell überlegen, sondern für bestimmte Ziele optimiert.

Langsamere Abscheidungsraten

Der bedeutendste Kompromiss ist die Geschwindigkeit. Da zu jedem Zeitpunkt weniger Vorläufermoleküle in der Kammer verfügbar sind, wächst die Schicht viel langsamer als in einem System mit atmosphärischem Druck. Dies wirkt sich direkt auf den Fertigungsdurchsatz aus.

Erhöhte Gerätekomplexität und Kosten

Der Betrieb unter Vakuum erfordert spezielle, robuste Kammern und teure Vakuumpumpsysteme. Der technische Aufwand, der zur Aufrechterhaltung einer stabilen Umgebung mit niedrigem Druck erforderlich ist, erhöht die Kosten und die Komplexität der Ausrüstung im Vergleich zu einem einfacheren Reaktor mit atmosphärischem Druck erheblich.

Höhere Temperaturanforderungen

Um eine ausreichende Reaktionsrate auf der Substratoberfläche mit weniger verfügbaren Vorläufermolekülen zu erreichen, müssen RPCVD-Prozesse oft bei höheren Temperaturen ablaufen als ihre atmosphärischen Gegenstücke. Dies kann die Arten von Substraten einschränken, die verwendet werden können, da einige Materialien die Hitze nicht aushalten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, RPCVD oder eine andere Methode zu verwenden, hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Produktion liegt: Atmosphärischer Druck-CVD ist oft ausreichend für Anwendungen wie einfache Schutzschichten, bei denen die ultimative Reinheit nicht das Hauptanliegen ist.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und Gleichmäßigkeit liegt: RPCVD ist der Standard für anspruchsvolle Anwendungen wie die Halbleiterfertigung, wo selbst mikroskopische Defekte zum Geräteausfall führen können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen liegt: RPCVD ist unerlässlich, da seine Fähigkeit, hochkonforme Beschichtungen bereitzustellen, von Techniken mit höherem Druck oder Sichtlinie unübertroffen ist.

Letztendlich geht es bei der Wahl eines Abscheidungsdrucks darum, die Anforderungen an Geschwindigkeit, Kosten und die erforderliche Perfektion des Endmaterials bewusst auszubalancieren.

Zusammenfassungstabelle:

| Merkmal | Atmosphärischer Druck-CVD (APCVD) | Reduzierter Druck-CVD (RPCVD) |

|---|---|---|

| Druck | Atmosphärisch (~760 Torr) | Niedrig (typisch 0,1 - 10 Torr) |

| Abscheidungsrate | Hoch | Langsamer |

| Filmreinheit | Niedriger (mehr Gasphasenreaktionen) | Hoch (minimierte Gasphasenreaktionen) |

| Gleichmäßigkeit/Konformität | Gut | Exzellent |

| Gerätekosten | Niedriger | Höher (Vakuumsystem erforderlich) |

| Ideal für | Schnelle, kostengünstige Beschichtungen | Hochpräzise Anwendungen (Halbleiter, komplexe 3D-Strukturen) |

Müssen Sie hochreine, gleichmäßige Dünnschichten für Ihre Forschung oder Produktion abscheiden?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich chemischer Gasphasenabscheidungssysteme, die auf Ihre spezifischen Material- und Anwendungsanforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die richtige Technologie auszuwählen – sei es RPCVD für höchste Präzision oder andere Methoden für hohe Durchsatzanforderungen – um Ihren Erfolg sicherzustellen.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und die ideale CVD-Lösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken