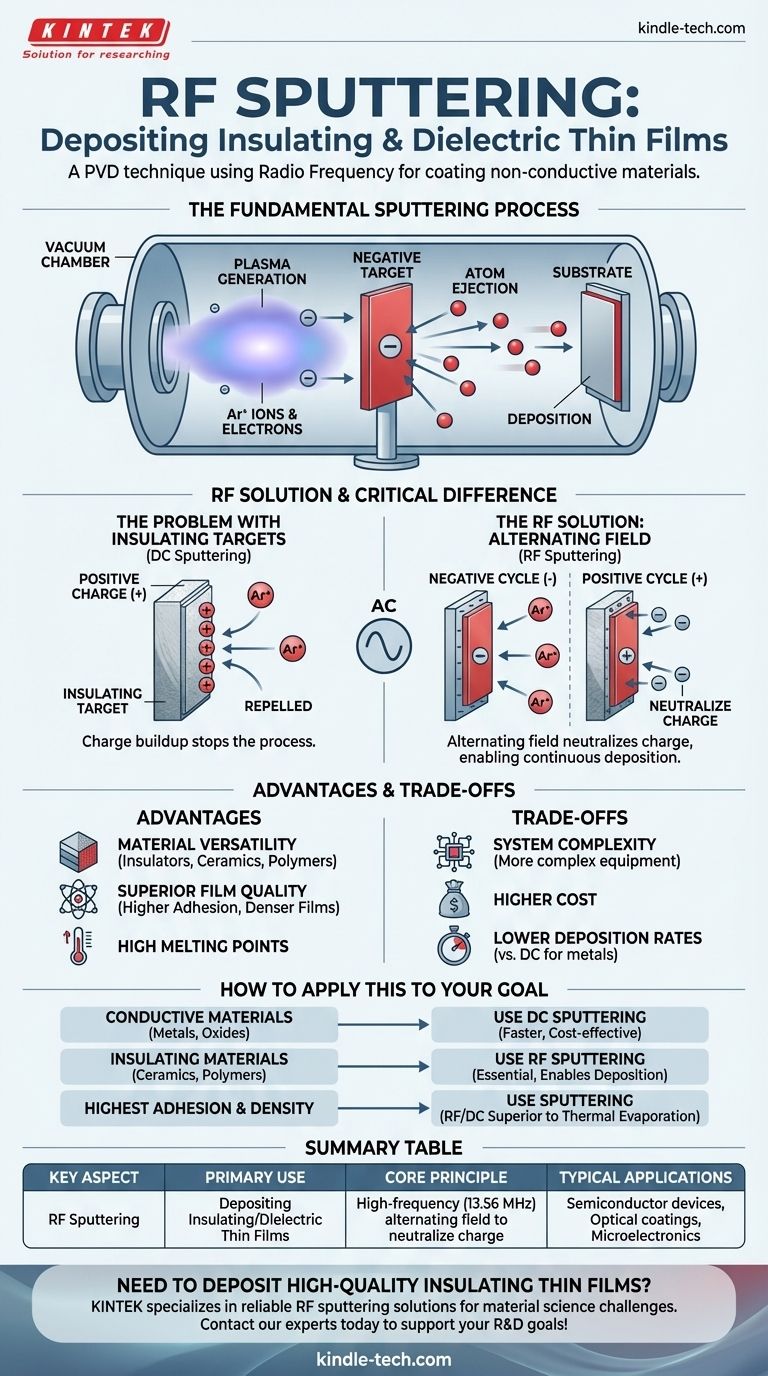

HF-Sputtern (Radiofrequenz-Sputtern) ist eine physikalische Gasphasenabscheidungstechnik (PVD), die zur Abscheidung dünner Schichten aus isolierenden oder dielektrischen Materialien verwendet wird. Im Gegensatz zum Standard-Gleichstrom-Sputtern (DC-Sputtern), das nur für leitfähige Targets funktioniert, wendet das HF-Sputtern eine Wechselspannung an. Dieses Wechselfeld verhindert den Aufbau einer positiven Ladung auf der Oberfläche des isolierenden Targets, ein Phänomen, das sonst die bombardierenden Ionen abstoßen und den Abscheidungsprozess vollständig stoppen würde.

Der wesentliche Unterschied, den es zu verstehen gilt, ist, dass während das Standard-DC-Sputtern für leitfähige Materialien geeignet ist, das HF-Sputtern die notwendige Weiterentwicklung für die Abscheidung nichtleitender, isolierender Materialien darstellt. Dies wird durch die Verwendung eines alternierenden Radiofrequenzfeldes erreicht, um den Ladungsaufbau auf der Oberfläche des Targets kontinuierlich zu neutralisieren.

Der grundlegende Sputterprozess

Um zu verstehen, warum die "HF"-Komponente so entscheidend ist, müssen wir zunächst die Grundlagen des Sputterns verstehen. Es ist ein vakuumbasierter Prozess, der zur Herstellung ultradünner Beschichtungen auf einem Substrat verwendet wird.

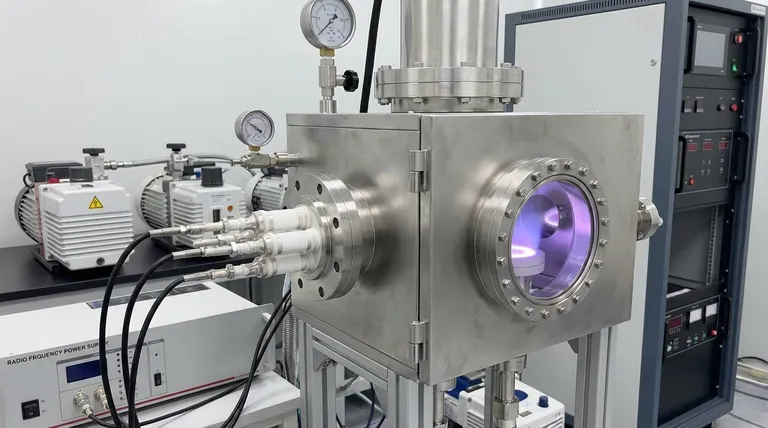

Die Vakuumkammer

Das gesamte Sputtern findet in einer Hochvakuumkammer statt. Diese Umgebung entfernt Luft und andere Partikel, die die Dünnschicht verunreinigen oder den Prozess stören könnten.

Plasmaerzeugung

Eine geringe Menge eines Inertgases, typischerweise Argon, wird in die Kammer geleitet. Ein elektrisches Feld wird angelegt, das Elektronen von den Argonatomen abstreift und ein glühendes, ionisiertes Gas, bekannt als Plasma, erzeugt. Dieses Plasma besteht aus positiven Argonionen und freien Elektronen.

Target-Bombardement

Eine Platte des abzuscheidenden Materials, bekannt als Target, erhält eine negative elektrische Ladung. Dies bewirkt, dass die positiv geladenen Argonionen aus dem Plasma heftig auf das Target beschleunigt werden und dessen Oberfläche bombardieren.

Atom-Ausstoß und Abscheidung

Die schiere kinetische Energie dieser Ionenstöße reicht aus, um Atome aus dem Targetmaterial zu lösen. Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer und kondensieren auf einem Substrat (wie einem Siliziumwafer oder einem Stück Glas), wodurch sich allmählich eine dünne Schicht aufbaut.

Warum "HF" die kritische Komponente ist

Der oben beschriebene grundlegende Sputterprozess funktioniert perfekt für leitfähige Targets, wie Metalle. Er versagt jedoch vollständig, wenn das Target ein elektrischer Isolator ist.

Das Problem mit isolierenden Targets

Wenn Sie eine Standard-Gleichstromquelle an einem isolierenden Target (wie einer Keramik) verwenden, sammelt sich auf der Oberfläche sofort eine Schicht positiver Ladung von den bombardierenden Argonionen an. Da das Target diese Ladung nicht ableiten kann, beginnt diese positive Schicht schnell, alle neu eintreffenden positiven Ionen abzustoßen, wodurch der Sputterprozess effektiv gestoppt wird, bevor er überhaupt beginnen kann.

Die HF-Lösung: Ein Wechselfeld

HF-Sputtern löst dieses Problem, indem die Gleichstromquelle durch eine Hochfrequenz-Wechselstromquelle ersetzt wird, die typischerweise mit 13,56 MHz arbeitet. Dadurch entsteht ein alternierendes elektrisches Feld mit zwei unterschiedlichen Zyklen.

- Negativer Zyklus: Das Target wird negativ geladen, zieht die positiven Argonionen zum Bombardement und Sputtern an, genau wie im DC-Prozess.

- Positiver Zyklus: Das Target wird kurzzeitig positiv geladen. Dies zieht die freien Elektronen aus dem Plasma an, die die Oberfläche überfluten und die positive Ionenladung neutralisieren, die sich während des negativen Zyklus angesammelt hat.

Dieses schnelle Umschalten, das millionenfach pro Sekunde stattfindet, täuscht das isolierende Target effektiv vor, sich wie ein Leiter zu verhalten, was eine kontinuierliche und stabile Abscheidung ermöglicht.

Vorteile und Kompromisse verstehen

Sputtern bietet einzigartige Vorteile, und die Wahl einer HF-Quelle bringt spezifische Überlegungen mit sich.

Materialvielfalt

Dies ist der Hauptvorteil des HF-Sputterns. Es ermöglicht die Abscheidung hochwertiger Schichten aus praktisch jedem Material, einschließlich Metallen, Legierungen und, am wichtigsten, einer Vielzahl von Isolatoren, Keramiken und Polymeren.

Überlegene Filmqualität

Gesputterte Atome haben eine deutlich höhere kinetische Energie als die von thermischen Verdampfungsmethoden. Diese Energie führt zu dichteren Filmen mit einer viel stärkeren Haftung auf dem Substrat. Sputtern kann auch Materialien mit extrem hohen Schmelzpunkten, die schwer zu verdampfen sind, leicht abscheiden.

Systemkomplexität und Kosten

Der Hauptkompromiss ist die Komplexität. HF-Stromversorgungen, Impedanzanpassungsnetzwerke und Abschirmungen sind komplexer und teurer als ihre DC-Pendants. Die Abscheidungsraten für HF-Sputtern können auch niedriger sein als für DC-Sputtern von Metallen.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Wahl der Abscheidungsmethode hängt vollständig von dem Material ab, das Sie abscheiden müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (Metalle, leitfähige Oxide) liegt: Standard-DC-Sputtern ist oft die effizientere, schnellere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (Keramiken wie Al₂O₃, SiO₂ oder Polymere) liegt: HF-Sputtern ist die wesentliche und erforderliche Technik, um Ihre Dünnschicht erfolgreich zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Haftung und Filmdichte liegt: Sputtern im Allgemeinen (sowohl DC als auch HF) ist eine überlegene Wahl im Vergleich zu anderen Methoden wie der thermischen Verdampfung.

Letztendlich ist das HF-Sputtern der Schlüssel, der die Abscheidung der gesamten Klasse nichtleitender Materialien ermöglicht und es zu einem Eckpfeiler der modernen Dünnschichttechnologie macht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details zum HF-Sputtern |

|---|---|

| Primäre Anwendung | Abscheidung dünner Schichten aus isolierenden/dielektrischen Materialien (z. B. Keramiken, Polymere) |

| Kernprinzip | Verwendet ein Hochfrequenz-Wechselfeld (13,56 MHz) zur Neutralisierung des Ladungsaufbaus auf nichtleitenden Targets |

| Hauptvorteil | Ermöglicht die Abscheidung von Materialien, die mit Standard-DC-Sputtern unmöglich wären |

| Typische Anwendungen | Halbleiterbauelemente, optische Beschichtungen, Mikroelektronik, fortschrittliche Keramiken |

Müssen Sie hochwertige isolierende Dünnschichten abscheiden? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet zuverlässige HF-Sputterlösungen für die anspruchsvollsten Materialwissenschafts-Herausforderungen Ihres Labors. Unsere Expertise gewährleistet überlegene Filmhaftung und Materialvielfalt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Welches Material sollte nicht in einer Vakuumkammer verwendet werden? Vermeiden Sie Ausgasung und Kontamination

- Welche Arten von Öfen gibt es im Labor? Ein Leitfaden zur Auswahl der richtigen Heizgeräte

- Welches Instrument wird zur Messung des Vakuums verwendet? Die Wahl des richtigen Manometers für Ihren Druckbereich

- Wofür können Kohlenstoffnanoröhren verwendet werden? Erzielen Sie überragende Leistung in Batterien und Materialien

- Was sind die Einheiten für Vakuumdruck? Torr, mbar und Pascal erklärt