In der Materialwissenschaft ist Rapid Thermal Processing (RTP) eine spezialisierte Glühmethode, bei der ein Material, typischerweise ein Halbleiterwafer, mithilfe hochintensiver Lichtquellen sehr schnell auf hohe Temperaturen erhitzt wird. Der gesamte Zyklus des Erhitzens, Haltens der Temperatur und Abkühlens wird in Sekunden bis Minuten abgeschlossen, wodurch spezifische strukturelle Änderungen erreicht werden, während unerwünschte Nebenwirkungen einer längeren Hitzeeinwirkung minimiert werden.

Der Hauptzweck von RTP besteht nicht nur darin, ein Material zu glühen, sondern dies mit extremer Geschwindigkeit und Kontrolle zu tun. Dies minimiert das gesamte „thermische Budget“ – die Kombination aus Temperatur und Zeit –, was für die Herstellung komplexer, mehrschichtiger Bauelemente wie moderner Mikrochips entscheidend ist.

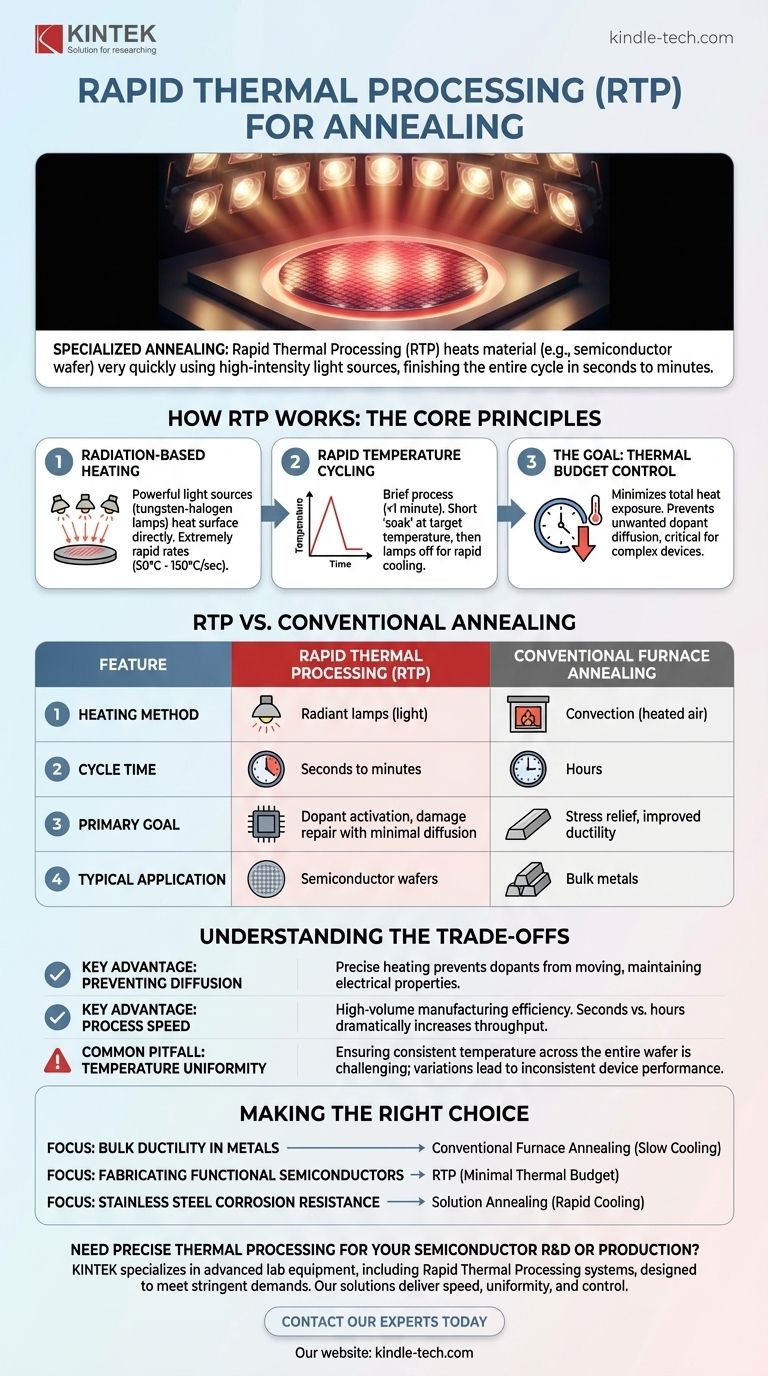

Wie RTP funktioniert: Die Kernprinzipien

Während herkömmliches Glühen die Volumeneigenschaften eines Materials über einen langen Zeitraum modifiziert, ist RTP eine Technik der Präzision und Geschwindigkeit. Es erreicht die Ziele des Glühens – wie die Reparatur von Kristallschäden oder die Aktivierung von Dotierstoffen – ohne die Nachteile eines langsamen Ofens.

Strahlungsbasierte Erwärmung

Im Gegensatz zu einem herkömmlichen Ofen, der Materialien langsam durch Konvektion erwärmt, verwendet RTP leistungsstarke, inkohärente Lichtquellen wie Wolfram-Halogenlampen. Diese Strahlungsenergie wird direkt von der Oberfläche des Materials absorbiert, was extrem schnelle Aufheizraten ermöglicht, oft zwischen 50 °C und 150 °C pro Sekunde.

Schneller Temperaturzyklus

Der gesamte RTP-Prozess ist kurz und dauert im Allgemeinen weniger als eine Minute. Nach dem kurzen „Einweichen“ bei der Zieltemperatur werden die Lampen ausgeschaltet und das Material kühlt schnell ab. Dies ist ein entscheidendes Merkmal, das es vom traditionellen Glühen unterscheidet, das eine langsame Abkühlung zur Maximierung der Duktilität betont.

Das Ziel: Thermische Budgetkontrolle

Der Hauptgrund für die Verwendung von RTP ist die Begrenzung der gesamten Hitzeeinwirkung des Materials. Bei komplexen Bauelementen wie Halbleitern führt längeres Erhitzen dazu, dass Dotierstoffatome von ihren vorgesehenen Stellen diffundieren oder sich ausbreiten, was die elektrischen Eigenschaften des Bauelements zerstören kann. Die Geschwindigkeit von RTP führt die notwendigen atomaren Reparaturen durch, ohne Zeit für diese zerstörerische Diffusion zu lassen.

RTP vs. konventionelles Glühen

Das Verständnis des Kontexts von RTP erfordert einen Vergleich mit traditionellen Methoden. Die Wahl zwischen ihnen hängt vollständig vom Material und dem gewünschten Ergebnis ab.

Heiz- und Kühlprofil

Traditionelles Glühen verwendet einen Ofen, um ein Material langsam zu erhitzen, es auf Temperatur zu halten und es dann sehr langsam abzukühlen, um einen entspannten, hochduktilen Zustand zu erreichen. RTP macht das Gegenteil und verwendet schnelles Erhitzen und Abkühlen, um eine spezifische, zeitkritische Änderung zu erreichen.

Primärer Zweck

Konventionelles Glühen wird oft an Massenmetallen angewendet, um innere Spannungen abzubauen, die Auswirkungen der Kaltverfestigung umzukehren und die Bearbeitbarkeit zu verbessern. Sein Ziel ist es, ein großes Materialstück gleichmäßiger und bearbeitbarer zu machen.

RTP hingegen ist ein Schlüsselprozess in der Halbleiterfertigung. Es wird verwendet, um implantierte Dotierstoffe zu aktivieren, Kristallgitterdefekte durch Ionenimplantation zu reparieren und dünne Schichten von Metallsiliziden auf einem Wafer zu bilden.

Materialanwendung

Während Techniken wie das Lösungsglühen in der Metallurgie für spezifische Legierungen wie Edelstahl verwendet werden, ist RTP fast ausschließlich mit der Herstellung integrierter Schaltkreise auf Siliziumwafern verbunden.

Die Kompromisse verstehen

RTP ist ein leistungsstarkes Werkzeug, aber seine Vorteile sind spezifisch für bestimmte Anwendungen, und es bringt einzigartige Herausforderungen mit sich.

Hauptvorteil: Diffusion verhindern

Wie bereits erwähnt, ist der Hauptvorteil von RTP seine Fähigkeit, einen Wafer gerade lange genug zu erhitzen, um Dotierstoffe zu aktivieren oder Schäden zu reparieren, ohne dass diese sich von ihren präzisen Positionen bewegen können. Diese Präzision ist in einem herkömmlichen Ofen unmöglich zu erreichen.

Hauptvorteil: Prozessgeschwindigkeit

In der Massenfertigung ist die Prozesszeit entscheidend. Ein RTP-Zyklus, der 90 Sekunden dauert, ist weitaus effizienter als ein Ofenprozess, der viele Stunden dauern kann, was den Produktionsdurchsatz dramatisch erhöht.

Häufige Falle: Temperaturgleichmäßigkeit

Eine große Herausforderung bei RTP ist die Sicherstellung, dass der gesamte Wafer auf die exakt gleiche Temperatur erhitzt wird. Jede geringfügige Variation der Lampenintensität oder Reflektivität über den Wafer kann heiße oder kalte Stellen erzeugen, was zu inkonsistenter Bauelementleistung und geringeren Ausbeuten führt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Glühprozesses hängt von Ihrem Material, Ihrem Umfang und Ihrem gewünschten strukturellen Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Massenduktilität in Metallen liegt: Traditionelles Ofenglühen mit einem langsamen Abkühlzyklus ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung funktionsfähiger Halbleiterbauelemente liegt: RTP ist unerlässlich, um Dotierstoffe zu aktivieren und Schäden mit minimalem thermischem Budget zu reparieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Korrosionsbeständigkeit von Edelstahl liegt: Ein spezialisierter Prozess wie das Lösungsglühen, der aus einem anderen Grund ebenfalls eine schnelle Abkühlung verwendet, ist erforderlich.

Letztendlich erfordert die Auswahl der richtigen Glühtechnik die Abstimmung des einzigartigen thermischen Profils des Prozesses auf das spezifische Material und das gewünschte Ergebnis.

Zusammenfassungstabelle:

| Merkmal | Rapid Thermal Processing (RTP) | Konventionelles Ofenglühen |

|---|---|---|

| Heizmethode | Strahlungslampen (Licht) | Konvektion (erhitzte Luft) |

| Zykluszeit | Sekunden bis Minuten | Stunden |

| Primäres Ziel | Dotierstoffaktivierung, Schadensreparatur mit minimaler Diffusion | Spannungsabbau, verbesserte Duktilität |

| Typische Anwendung | Halbleiterwafer | Massenmetalle |

Benötigen Sie präzise thermische Verarbeitung für Ihre Halbleiter-F&E oder Produktion?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Rapid Thermal Processing-Systeme, die den strengen Anforderungen der modernen Halbleiterfertigung gerecht werden. Unsere Lösungen liefern die Geschwindigkeit, Temperaturgleichmäßigkeit und Kontrolle, die Sie benötigen, um Ausbeute und Leistung zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere RTP-Technologie Ihren Glühprozess optimieren und die Leistung Ihrer Geräte verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 1700℃ Muffelofen für Labor

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?