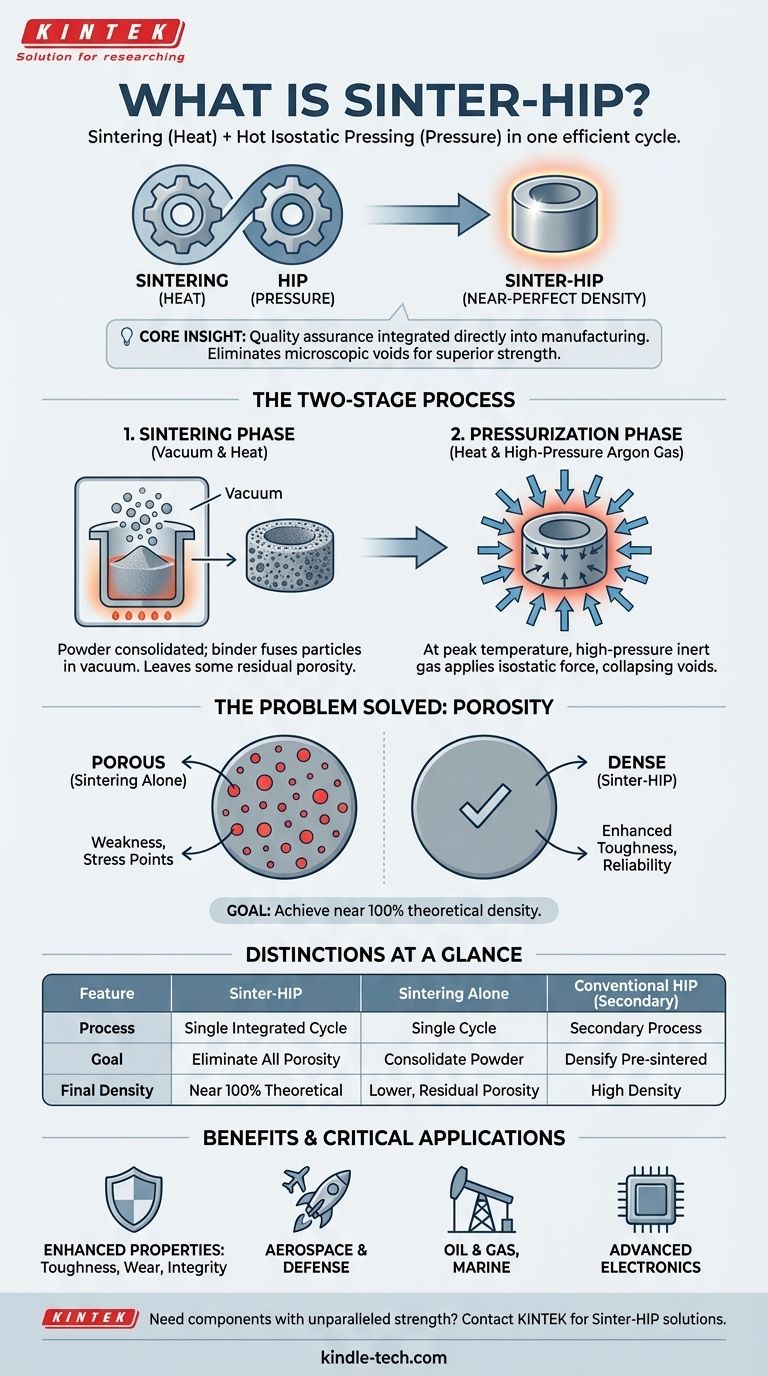

Im Kern ist Sinter-HIP ein Hochleistungsfertigungsprozess, der Sintern (Hitze) und heißisostatisches Pressen (Druck) in einem einzigen, effizienten Zyklus kombiniert. Er wurde entwickelt, um pulverförmige Materialien, wie zementierten Hartmetall oder Keramiken, zu einer festen Komponente mit praktisch keiner inneren Porosität zu verdichten. Dies führt zu einem Endprodukt, das seiner vollen theoretischen Dichte so nahe wie möglich kommt, wodurch seine mechanischen Eigenschaften dramatisch verbessert werden.

Die entscheidende Erkenntnis ist, dass Sinter-HIP nicht nur eine Methode zur Formgebung eines Teils ist; es ist ein Qualitätssicherungsprozess, der direkt in die Fertigung integriert ist. Durch die Anwendung eines gleichmäßigen Hochdruckgases bei Spitzentemperatur werden die mikroskopischen Hohlräume aktiv beseitigt, welche die Festigkeit und Zuverlässigkeit von Teilen, die nur durch Sintern hergestellt wurden, beeinträchtigen.

Wie Sinter-HIP nahezu perfekte Dichte erreicht

Der Sinter-HIP-Prozess ist eine sorgfältig orchestrierte Abfolge, die darauf ausgelegt ist, die Porosität in zwei Stufen innerhalb eines einzigen Ofenzyklus zu entfernen.

Die Sinterphase

Zuerst durchläuft die aus Pulvermaterial geformte Komponente das Vakuumsintern. Das Teil wird in einem Vakuum auf eine hohe Temperatur erhitzt, wodurch die Bindemetalle im Pulver schmelzen und die primären Materialpartikel (wie Hartmetall) miteinander verschmelzen.

Die Druckphase

Am Ende der Sinterphase, während sich die Komponente noch auf Spitzentemperatur befindet, ändert sich der Prozess. Das Vakuum wird durch ein Inertgas unter hohem Druck ersetzt – typischerweise Argon.

Der isostatische Vorteil

Dieses Gas übt einen isostatischen Druck aus, was bedeutet, dass es gleichmäßig aus allen Richtungen aufgebracht wird. Dieser immense, gleichmäßige Druck presst die Komponente effektiv zusammen, wodurch das geschmolzene Bindemittel alle verbleibenden mikroskopischen Hohlräume ausfüllt und innere Poren kollabieren lässt.

Das Kernproblem, das Sinter-HIP löst: Porosität

Der Hauptfeind von Hochleistungskomponenten aus Pulvermetallen ist die Porosität. Sinter-HIP ist die definitive Lösung für dieses Problem.

Die Auswirkung innerer Hohlräume

Porosität bezieht sich auf die winzigen, leeren Räume oder Hohlräume, die zwischen den Partikeln in einem Material verbleiben, nachdem es verdichtet und gesintert wurde. Diese Hohlräume wirken als Spannungskonzentratoren und Rissinitiierungsstellen.

Schon eine geringe Menge an Restporosität kann die Zähigkeit, Festigkeit und Korrosionsbeständigkeit einer Komponente stark beeinträchtigen. Für kritische Anwendungen sind solche Hohlräume inakzeptable Fehlerquellen.

Das Ziel der vollen Dichte

Das Ziel von Sinter-HIP ist es, eine Komponente zu erhalten, die so nah wie möglich an 100 % ihrer theoretischen Dichte liegt. Das bedeutet, ein festes, homogenes Material ohne innere Defekte zu schaffen, um sicherzustellen, dass seine Eigenschaften vorhersagbar und zuverlässig sind.

Verständnis der Kompromisse und Unterschiede

Sinter-HIP ist eine spezifische Technologie mit klaren Vorteilen, aber es ist wichtig, sie von verwandten Prozessen abzugrenzen.

Sinter-HIP vs. konventionelles HIP

Das konventionelle heißisostatische Pressen (HIP) ist oft ein separater, sekundärer Prozess, der an einem bereits gesinterten Teil in einer anderen Maschine durchgeführt wird. Sinter-HIP integriert beide Schritte in einem Zyklus und ist dadurch effizienter.

Darüber hinaus arbeitet Sinter-HIP typischerweise mit geringeren Gasdrücken als ein eigenständiger HIP-Zyklus, was die Effizienz und die Umweltauswirkungen weiter verbessert.

Sinter-HIP vs. Sintern allein

Standard-Vakuumsintern kann ein Teil effektiv konsolidieren, hinterlässt aber oft eine geringe Menge an Restporosität. Die Hinzufügung der isostatischen Druckphase bei Sinter-HIP ist das, was diese letzten Hohlräume eliminiert und das maximale Leistungspotenzial des Materials freisetzt.

Hauptvorteile und Anwendungen

Die Eliminierung der Porosität führt direkt zu überlegenen Komponenten, die in den anspruchsvollsten Industrien der Welt eingesetzt werden.

Verbesserte Materialeigenschaften

Komponenten, die den Sinter-HIP-Prozess durchlaufen haben, weisen eine deutlich verbesserte Zähigkeit, Verschleißfestigkeit und allgemeine strukturelle Integrität auf. Dies führt zu einer längeren Lebensdauer und größerer Zuverlässigkeit unter extremen Bedingungen.

Kritische Industrien

Aufgrund seiner Fähigkeit, hochzuverlässige Teile herzustellen, ist Sinter-HIP in Sektoren unerlässlich, in denen ein Komponentenausfall keine Option ist. Dazu gehören Luft- und Raumfahrt, Verteidigung, Öl & Gas, Schifffahrt und fortschrittliche Elektronik.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Konsolidierungsprozesses hängt vollständig von den Leistungsanforderungen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Sinter-HIP ist die definitive Wahl für kritische Komponenten, bei denen innere Defekte beseitigt werden müssen, um Sicherheit und Langlebigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht kritischen Teilen liegt: Standard-Vakuumsintern kann ausreichend sein, wenn die Anwendung eine geringe Menge an Restporosität tolerieren kann.

- Wenn Sie Keramikbauteile konsolidieren oder Gussfehler reparieren: Ein eigenständiger, konventioneller HIP-Prozess ist für diese spezifischen Anwendungen oft die geeignetere Technologie.

Letztendlich ist die Wahl von Sinter-HIP eine Investition in die Materialintegrität, die sicherstellt, dass Ihre Komponenten unter den anspruchsvollsten Bedingungen vorhersehbar und zuverlässig funktionieren.

Zusammenfassungstabelle:

| Merkmal | Sinter-HIP | Standardsintern | Konventionelles HIP |

|---|---|---|---|

| Prozess | Einzelner, integrierter Zyklus | Einzelner Sinterzyklus | Sekundärer Prozess nach dem Sintern |

| Hauptziel | Beseitigung jeglicher innerer Porosität | Konsolidierung von Pulver zu einem festen Teil | Verdichtung von vorgesinterten Teilen oder Gussteilen |

| Enddichte | Nahe 100 % der theoretischen Dichte | Geringer, mit Restporosität | Hohe Dichte |

| Hauptvorteil | Maximale Leistung & Zuverlässigkeit | Kosteneffizienz für nicht kritische Teile | Effektiv für spezifische Anwendungen wie Keramik |

Benötigen Sie Komponenten mit unvergleichlicher Festigkeit und Zuverlässigkeit?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, die Sinter-HIP-Technologie zu integrieren, um kritische Komponenten mit nahezu perfekter Dichte für die Luft- und Raumfahrt-, Verteidigungs- und Energiesektoren herzustellen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Sinter-HIP Ihre Materialleistung und Produktlebensdauer verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Welche kritischen Verarbeitungsbedingungen bietet ein Vakuum-Heißpresssinterofen? Erzielung einer Dichte von über 98 %.

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb