Kurz gesagt, Sintermetall wird verwendet, um eine breite Palette von Komponenten herzustellen, von hochleistungsfähigen Strukturteilen in Autos bis hin zu porösen Filtern und selbstschmierenden Lagern. Es handelt sich um ein Pulvermetallurgie-Verfahren, das für seine Fähigkeit geschätzt wird, komplexe Formen aus Materialien mit sehr hohen Schmelzpunkten, wie Wolfram und Molybdän, herzustellen.

Der Hauptgrund für die Wahl des Sinterns liegt nicht in einer einzelnen Anwendung, sondern in seiner einzigartigen Fertigungskontrolle. Es ermöglicht Ingenieuren, Teile unterhalb ihres Schmelzpunktes herzustellen, komplizierte Geometrien mit minimalem Abfall zu erzeugen und Materialeigenschaften wie Dichte und Porosität präzise für spezifische Funktionen zu steuern.

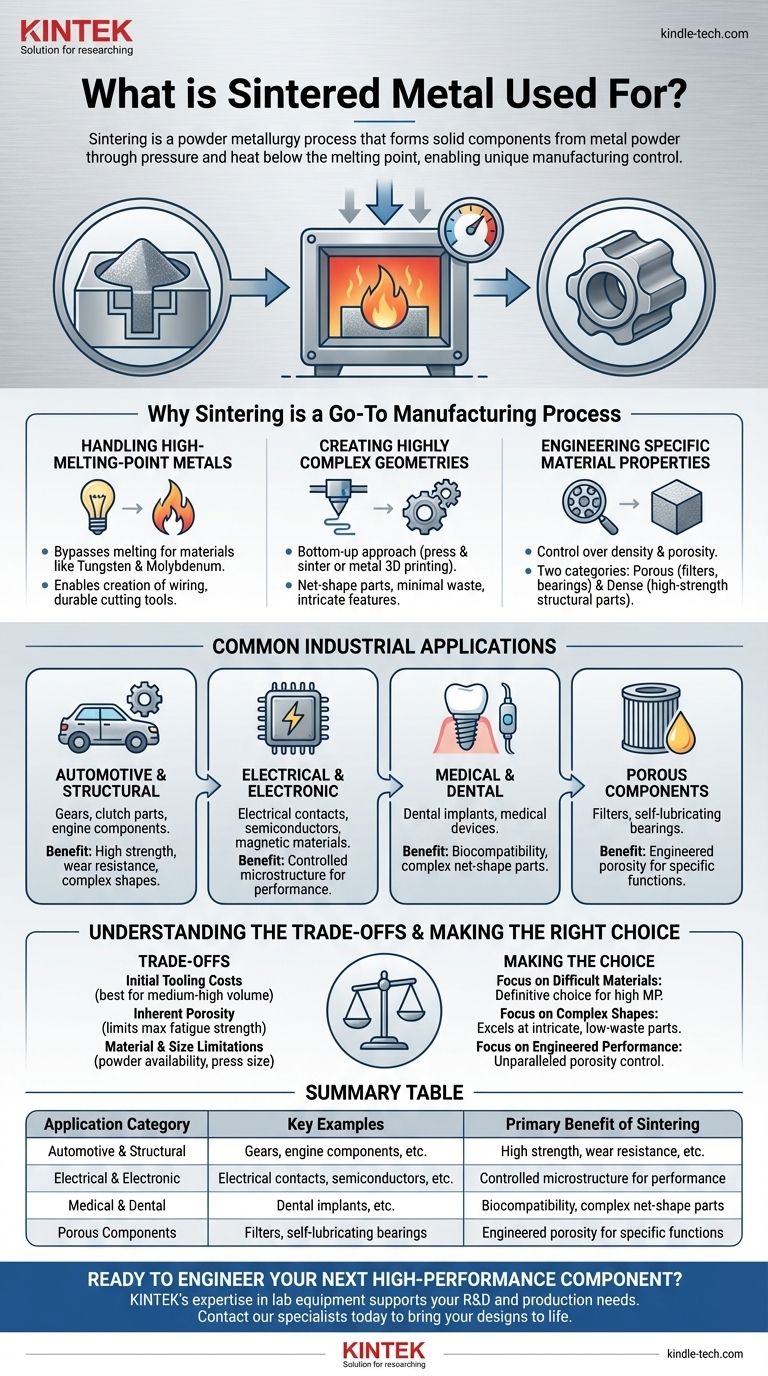

Warum Sintern ein bevorzugtes Herstellungsverfahren ist

Sintern ist ein thermisches Verfahren, bei dem Druck und Hitze auf ein Pulvermaterial ausgeübt werden, um eine feste Masse zu bilden. Entscheidend ist, dass dies unterhalb des Schmelzpunktes des Materials geschieht. Dieses grundlegende Prinzip erschließt seine Hauptvorteile.

Umgang mit hochschmelzenden Metallen

Die meisten Fertigungsverfahren, wie das Gießen, erfordern das Schmelzen des Grundmaterials. Dies ist bei Metallen mit sehr hohen Schmelzpunkten, wie Wolfram oder Molybdän, unpraktisch oder extrem energieintensiv.

Das Sintern umgeht diese Herausforderung vollständig und ermöglicht die Herstellung von Komponenten wie Wolframdraht für Beleuchtung oder langlebigen Schneidwerkzeugen, die sonst kaum zu formen wären.

Erstellung hochkomplexer Geometrien

Das Sintern beginnt mit einem Pulver, das in eine Form (Matrize) gepresst oder schichtweise selektiv verschmolzen werden kann, wie beim 3D-Druck von Metallen.

Dieser „Bottom-up“-Ansatz ermöglicht die Erstellung hochkomplexer innerer und äußerer Merkmale mit außergewöhnlicher Präzision. Es ist eine effiziente Methode zur Herstellung von Teilen, die durch traditionelle subtraktive Bearbeitung schwierig, verschwenderisch oder unmöglich herzustellen wären.

Steuerung spezifischer Materialeigenschaften

Der Raum zwischen den ursprünglichen Pulverpartikeln erzeugt Porosität. Das Sintern reduziert diese, aber der Grad der Verdichtung kann präzise gesteuert werden.

Diese Steuerung schafft zwei unterschiedliche Anwendungskategorien:

- Poröse Komponenten: Das absichtliche Belassen von miteinander verbundenen Poren erzeugt Produkte wie Filter und selbstschmierende Lager, die Öl in ihrer Struktur halten.

- Dichte, hochfeste Komponenten: Bei Strukturteilen besteht das Ziel darin, die Porosität zu minimieren, was die Festigkeit, Duktilität sowie die thermische und elektrische Leitfähigkeit verbessert.

Häufige industrielle Anwendungen von Sintermetall

Die Vielseitigkeit des Sinterns bedeutet, dass seine Produkte in nahezu jeder wichtigen Branche zu finden sind.

Automobil- und Strukturteile

Die Automobilindustrie ist ein Hauptabnehmer von Sintermetall zur Herstellung von Zahnrädern, Kupplungsteilen und Motorkomponenten. Das Verfahren liefert starke, verschleißfeste Teile mit ausgezeichneten Maßtoleranzen bei hoher Produktionsrate.

Elektrische und elektronische Komponenten

Sintern wird zur Herstellung von elektrischen Kontakten, Halbleitern und verschiedenen magnetischen Materialien eingesetzt. Die Fähigkeit, die Mikrostruktur des Materials zu steuern, ist entscheidend für die Erzielung der gewünschten elektrischen und magnetischen Leistung.

Medizinische und zahnmedizinische Produkte

Biokompatible Metalle wie Titan können gesintert werden, um kundenspezifische Zahnimplantate und Medizinprodukte herzustellen. Die Fähigkeit des Verfahrens, komplexe Teile in Endform (Net-Shape) zu erzeugen, reduziert den Bedarf an sekundärer Bearbeitung, was für diese Anwendungen entscheidend ist.

Verständnis der Kompromisse

Obwohl das Sintern leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung seiner Grenzen.

Anfängliche Werkzeugkosten

Bei der traditionellen Press-und-Sinter-Pulvermetallurgie können die Kosten für die Herstellung der anfänglichen gehärteten Stahldie (Form) erheblich sein. Dies macht es am kostengünstigsten für mittlere bis hohe Produktionsvolumina, bei denen die Werkzeugkosten auf viele Teile umgelegt werden können.

Inhärente Porosität

Obwohl das Sintern die Dichte erheblich erhöht, ist es schwierig, 100 % der theoretischen Materialdichte zu erreichen, was oft sekundäre Bearbeitungsschritte erfordert. Diese Restporosität kann ein begrenzender Faktor für Anwendungen sein, die die absolut höchste Ermüdungsfestigkeit oder Bruchzähigkeit erfordern.

Material- und Größenbeschränkungen

Der Prozess hängt von der Verfügbarkeit geeigneter Metallpulver ab. Darüber hinaus wird die Teilegröße oft durch die Kapazität der Pressen und die Größe der im Prozess verwendeten Öfen begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Fertigungsverfahrens hängt vollständig von den spezifischen Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger Materialien liegt: Sintern ist die definitive Wahl für Metalle mit extrem hohen Schmelzpunkten oder zur Herstellung einzigartiger Legierungen, die durch Schmelzen nicht möglich sind.

- Wenn Ihr Hauptaugenmerk auf der effizienten Herstellung komplexer Formen liegt: Sintern eignet sich hervorragend zur Herstellung komplizierter Teile in Endform mit minimalem Materialabfall, insbesondere für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf der technischen Leistung liegt: Sintern bietet eine unübertroffene Kontrolle über die Porosität und ist somit ideal für die Herstellung von Komponenten wie Filtern, Lagern oder Teilen mit spezifischen Dichteanforderungen.

Letztendlich ermöglicht Ihnen das Sintern, Teile nach Design und nicht nur nach Einschränkung zu konstruieren.

Zusammenfassungstabelle:

| Anwendungskategorie | Wichtige Beispiele | Hauptvorteil des Sinterns |

|---|---|---|

| Automobil & Struktur | Zahnräder, Motorkomponenten, Kupplungsteile | Hohe Festigkeit, Verschleißfestigkeit, komplexe Formen |

| Elektrisch & Elektronisch | Elektrische Kontakte, Halbleiter, magnetische Materialien | Kontrollierte Mikrostruktur für Leistung |

| Medizinisch & Zahnmedizinisch | Zahnimplantate, Medizinprodukte | Biokompatibilität, komplexe Teile in Endform |

| Poröse Komponenten | Filter, selbstschmierende Lager | Konstruierte Porosität für spezifische Funktionen |

Bereit, Ihre nächste Hochleistungskomponente zu entwickeln?

Sintern bietet unübertroffene Kontrolle für die Herstellung komplexer, langlebiger Teile aus anspruchsvollen Materialien. Ob Sie hochfeste Automobilkomponenten, kundenspezifische medizinische Implantate oder präzise konstruierte poröse Filter benötigen, KINTEKs Expertise bei Laborgeräten und Verbrauchsmaterialien kann Ihre F&E- und Produktionsanforderungen unterstützen.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie Sintern Ihre spezifischen Fertigungsherausforderungen lösen und Ihre Designs effizient und präzise zum Leben erwecken kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kundenspezifische PTFE-Teflon-Teilehersteller für säure- und alkalibeständige chemische Pulvermaterialschaufeln

- Kundenspezifische Bornitrid (BN) Keramikteile

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Wie wird THC-Destillat extrahiert? Ein Leitfaden zur hochreinen Cannabis-Raffination

- Was ist die Hauptfunktion eines Batch-Glasreaktors bei der Elektrokoagulation? Verbesserung der Sichtbarkeit der Abwasserbehandlung

- Welcher ist ein Nachteil des Aufkohlungsprozesses? Hohe Kosten, komplexe Steuerung und Anforderungen an die Nachbearbeitung

- Warum wird ein Ultraschall-Dispergiergerät für Kohlenflugasche-Zeolith verwendet? Überlegene Homogenisierung im Nanomaßstab erzielen

- Welche Vorteile bietet das Selektive Wärmesintern? Komplexe, stützfreie 3D-gedruckte Teile herstellen

- Was sind die 3 grundlegenden Methoden für den Aluminiumguss? Sandguss, Druckguss und Kokillenguss erklärt

- Was ist die KBr-Methode? Ein Leitfaden zur FTIR-Probenvorbereitung für feste Materialien

- Wie bewerten Infrarot-Wärmebildkameras oder Thermoelement-Überwachungssysteme die thermische Oxidationsbeständigkeit von SiC-Beschichtungen?