Im Kern ist Niedertemperatur-Sintern eine Kategorie fortschrittlicher Fertigungsverfahren, die eine Materialverdichtung erreichen, ohne sich ausschließlich auf extreme Hitze zu verlassen. Diese Methoden nutzen alternative Antriebskräfte – wie hohen Druck, chemische Reaktionen oder gezielte Energiezufuhr –, um Partikel bei Temperaturen, die deutlich unter denen des konventionellen Sinterns liegen, zu einer festen Masse zu verbinden.

Die zentrale Herausforderung beim Sintern besteht darin, genügend Energie bereitzustellen, damit Atome Bindungen eingehen und Poren beseitigt werden. Während traditionelle Methoden hohe Hitze als primäres Werkzeug nutzen, finden Niedertemperaturtechniken effizientere Wege, dies zu erreichen, oft indem sie Druck, flüssige Phasen oder chemische Reaktionen einsetzen, um die Hauptarbeit zu leisten.

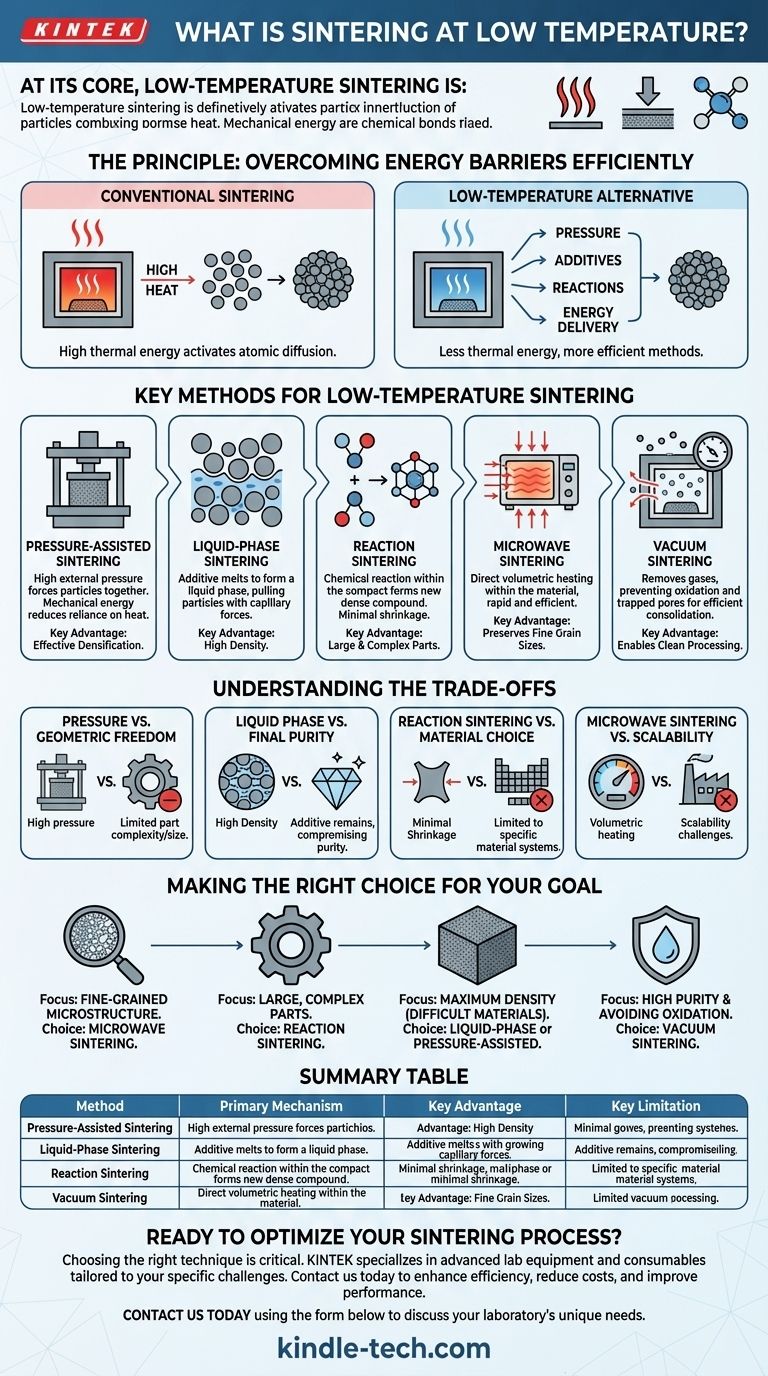

Das Prinzip: Energiebarrieren effizient überwinden

Das konventionelle Sintern ist ein einfacher, aber energieintensiver Prozess. Wenn wir seinen Mechanismus verstehen, können wir erkennen, warum Alternativen notwendig sind.

Wie konventionelles Sintern funktioniert

Beim konventionellen Sintern wird ein loser Pulverpressling hohen Temperaturen ausgesetzt, typischerweise unterhalb des Schmelzpunktes des Materials. Diese thermische Energie aktiviert die atomare Diffusion, wodurch Atome von den Partikeloberflächen zu den sich bildenden "Hälsen" zwischen ihnen wandern, die Poren allmählich schließen und ein dichtes, festes Teil erzeugen.

Die Niedertemperatur-Alternative

Das Ziel des Niedertemperatur-Sinterns ist es, diese Verdichtung mit weniger thermischer Energie zu erleichtern. Dies ist entscheidend, um Kosten zu sparen, die Produktion zu beschleunigen und, was am wichtigsten ist, feinkörnige Mikrostrukturen zu erhalten oder temperaturempfindliche Materialien zu verarbeiten.

Schlüsselmethoden für das Niedertemperatur-Sintern

Es gibt mehrere unterschiedliche Strategien, um die erforderliche Sintertemperatur zu senken. Jede arbeitet nach einem anderen Prinzip und ist für unterschiedliche Anwendungen geeignet.

Druckunterstütztes Sintern

Dies ist der direkteste Ansatz. Durch Anlegen von hohem externem Druck auf den Pulverpressling werden die Partikel physikalisch in engen Kontakt gebracht. Diese mechanische Energie reduziert die Abhängigkeit von thermischer Energie zum Schließen der Poren, wodurch die Verdichtung bei einer viel niedrigeren Temperatur erfolgen kann.

Flüssigphasensintern

Bei dieser Technik wird eine geringe Menge eines Additivs mit dem Primärpulver vermischt. Dieses Additiv wird so gewählt, dass es einen niedrigeren Schmelzpunkt als das Hauptmaterial aufweist. Bei der Sintertemperatur schmilzt das Additiv und bildet eine flüssige Phase, die die festen Partikel benetzt. Kapillarkräfte ziehen die Partikel zusammen, und die Flüssigkeit dient als schneller Transportweg für Atome, die sich auflösen und wieder ausscheiden, wodurch Poren schnell gefüllt und eine hohe Dichte erreicht werden.

Reaktionssintern

Diese Methode beinhaltet eine chemische Reaktion innerhalb des Pulverpresslings. Anstatt nur vorhandene Partikel zu verbinden, reagieren die Ausgangsmaterialien, um eine neue, dichte Keramikverbindung zu bilden. Da die Reaktion selbst eine starke treibende Kraft für die Konsolidierung darstellt, kann die Prozesstemperatur relativ niedrig sein. Ein Hauptvorteil ist die minimale Schrumpfung, was es ideal für große und komplexe Teile macht.

Mikrowellensintern

Das Mikrowellensintern verwendet einen grundlegend anderen Heizmechanismus. Anstatt das Material von außen nach innen zu erwärmen, erzeugen Mikrowellen Wärme direkt im Material. Diese schnelle, volumetrische Erwärmung ist hocheffizient und kann die Zeit, die zum Erreichen der Sintertemperaturen benötigt wird, erheblich reduzieren. Obwohl die Spitzentemperatur immer noch hoch sein kann, trägt die Geschwindigkeit des Prozesses dazu bei, feine Korngrößen zu erhalten, ein Hauptziel, das oft mit der Niedertemperaturverarbeitung verbunden ist.

Vakuumsintern

Obwohl es keine eigenständige Niedertemperaturmethode ist, ist die Erzeugung eines Vakuums eine entscheidende ermöglichende Bedingung. Das Entfernen atmosphärischer Gase aus dem Ofen verhindert Oxidation und eliminiert eingeschlossene Gase in Poren, die sonst die Verdichtung hemmen würden. Diese sauberere Umgebung macht den gesamten Sinterprozess effizienter und ermöglicht oft einen Erfolg bei einer niedrigeren Temperatur oder für eine kürzere Dauer, als dies an der Luft möglich wäre.

Die Kompromisse verstehen

Die Wahl einer Sintermethode erfordert ein klares Verständnis ihrer inhärenten Kompromisse. Es gibt keine einzige "beste" Lösung.

Druck vs. geometrische Freiheit

Die Anwendung von hohem Druck ist effektiv für die Verdichtung, erfordert aber robuste und oft teure Werkzeuge (Formen und Pressen). Dies kann die Größe und Komplexität der herstellbaren Teile stark einschränken.

Flüssigphase vs. Endreinheit

Beim Flüssigphasensintern wird das Additiv, das die Flüssigkeit bildet, ein fester Bestandteil der Mikrostruktur des Endmaterials. Dies ist für Anwendungen, die eine hohe chemische Reinheit erfordern, inakzeptabel.

Reaktionssintern vs. Materialwahl

Das Reaktionssintern ist leistungsstark, aber auf Materialsysteme beschränkt, bei denen eine geeignete chemische Reaktion die gewünschte Endverbindung erzeugen kann. Diese Methode kann nicht universell auf jedes Material angewendet werden.

Mikrowellensintern vs. Skalierbarkeit und Kompatibilität

Das Mikrowellensintern eignet sich typischerweise am besten für kleine, einzelne Komponenten und kann Probleme mit Materialien haben, die hochleitfähig sind oder nicht gut mit Mikrowellenenergie koppeln. Die Skalierung des Prozesses für die Großserienproduktion bleibt eine erhebliche technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Methode basierend auf dem wichtigsten Ergebnis für Ihr Projekt.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen oder nanoskaligen Mikrostruktur liegt: Die Geschwindigkeit des Mikrowellensinterns ist ein großer Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, komplex geformter Teile mit hoher Maßgenauigkeit liegt: Das Reaktionssintern ist aufgrund seiner minimalen Schrumpfung der führende Kandidat.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte bei einem schwer zu sinternden Material liegt: Flüssigphasen- oder druckunterstütztes Sintern bieten starke treibende Kräfte für die Verdichtung.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung hoher Reinheit und der Vermeidung von Oxidation liegt: Vakuumsintern ist eine wesentliche Prozessbedingung, um eine effiziente, saubere Konsolidierung zu ermöglichen.

Letztendlich bedeutet die Wahl des richtigen Sinterprozesses, den Mechanismus an Ihr spezifisches Material und Ihre Leistungsanforderungen anzupassen.

Zusammenfassungstabelle:

| Methode | Primärer Mechanismus | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Druckunterstützt | Hoher externer Druck | Effektive Verdichtung | Begrenzte Teilekomplexität/-größe |

| Flüssigphase | Additivschmelze (Kapillarkräfte) | Hohe Dichte | Beeinträchtigte Endreinheit |

| Reaktionssintern | In-situ chemische Reaktion | Minimale Schrumpfung | Beschränkt auf spezifische Materialien |

| Mikrowellensintern | Volumetrische Erwärmung (Geschwindigkeit) | Bewahrt feine Mikrostruktur | Skalierbarkeitsprobleme |

| Vakuumsintern | Abwesenheit oxidierender Gase | Ermöglicht saubere Verarbeitung | Keine eigenständige Niedertemperaturmethode |

Bereit, Ihren Sinterprozess zu optimieren?

Die Wahl der richtigen Niedertemperatur-Sintertechnik ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen, sei es eine feinkörnige Mikrostruktur, hohe Maßgenauigkeit oder maximale Dichte. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, die auf Ihre spezifischen Sinterherausforderungen zugeschnitten sind.

Unsere Experten können Ihnen helfen, die perfekte Lösung zur Steigerung der Effizienz, Senkung der Kosten und Verbesserung der Leistung Ihrer Materialien auszuwählen. Lassen Sie sich nicht von Sinterbeschränkungen bei Ihrer Innovation aufhalten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors unterstützen und Ihre Projekte vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist Sintern in der Flüssigphase und wie unterscheidet es sich vom Sintern im Festkörper? Ein Leitfaden für schnellere, dichtere Materialien

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung