In der Dentaltechnik ist das Sintern ein entscheidender Wärmebehandlungsprozess, der einen porösen, kreideartigen Keramikblock in eine dichte, starke und ästhetisch ansprechende endgültige Restauration umwandelt. Dabei wird ein Material, meist Zirkonoxid, auf eine hohe Temperatur – aber unterhalb seines Schmelzpunktes – erhitzt, wodurch die einzelnen Keramikpartikel miteinander verschmelzen, Hohlräume beseitigt und eine feste, monolithische Struktur geschaffen wird.

Sintern ist nicht nur ein Heizschritt; es ist die grundlegende Transformation, die modernen keramischen Dentalmaterialien die notwendige Festigkeit, Stabilität und optischen Eigenschaften verleiht. Das Verständnis dieses Prozesses ist der Schlüssel, um zu verstehen, wie aus einem weichen, fräsbaren Rohling eine dauerhafte, patientenfertige Krone oder Brücke wird.

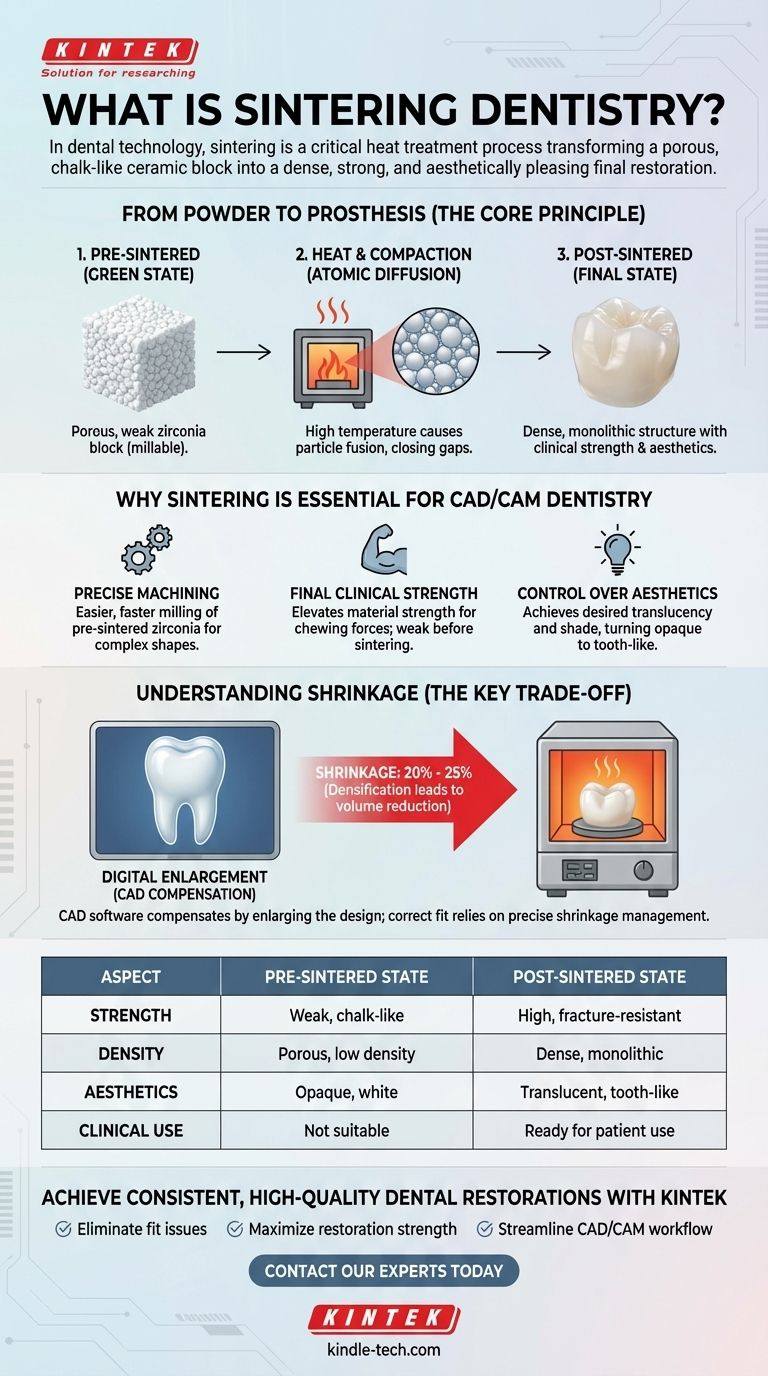

Das Kernprinzip: Vom Pulver zur Prothese

Sintern ist die wesentliche Brücke zwischen dem digitalen Design einer Zahnrestauration und ihrer endgültigen physischen Form. Der Prozess funktioniert, indem er die Mikrostruktur des Materials grundlegend verändert.

Was passiert auf mikroskopischer Ebene?

Im Kern ist Sintern ein Prozess der atomaren Diffusion. Die rohe Dentalkeramik, wie Zirkonoxid, beginnt als Ansammlung feiner Partikel, die leicht zu einem "Grünling" oder "vorgesinterten" Block zusammengepresst werden.

Wenn sie in einem Hochtemperaturofen platziert werden, schmelzen die Partikel nicht. Stattdessen regt die Wärmeenergie die Atome an den Kontaktpunkten zwischen den Partikeln an, wodurch sie sich verbinden und verschmelzen.

Die Rolle von Hitze und Verdichtung

Dieser Fusionsprozess schließt allmählich die mikroskopischen Lücken oder Poren zwischen den Partikeln. Während das Material auf der Zieltemperatur gehalten wird, ziehen sich die Partikel näher zusammen und verdichten die Struktur effektiv von innen heraus.

Das Ergebnis ist eine signifikante Erhöhung der Materialdichte. Diese Verdichtung ist direkt verantwortlich für den dramatischen Anstieg der Festigkeit und Bruchfestigkeit, die bei der endgültigen Restauration beobachtet wird.

Von undurchsichtiger Kreide zu transluzenter Keramik

Das vorgesinterte Material ist schwach, porös und kreidig-weiß, weil die Lücken zwischen den Partikeln Licht streuen. Der Sinterprozess, indem er diese Poren eliminiert, schafft eine gleichmäßigere Struktur, die Licht durchlässt.

Diese Veränderung verleiht der fertigen Zirkonoxidrestauration ihre gewünschte Transluzenz und ihr ästhetisches Aussehen und verwandelt einen undurchsichtigen Block in ein Material, das das Aussehen eines natürlichen Zahnes nachahmen kann.

Warum Sintern für die CAD/CAM-Zahnmedizin unerlässlich ist

Im digitalen zahnmedizinischen Workflow sind Materialien speziell dafür konzipiert, in einem weichen Zustand gefräst und dann gesintert zu werden. Dieser zweistufige Ansatz bietet erhebliche Vorteile.

Ermöglichung präziser Bearbeitung

Das Fräsen von Zirkonoxid in seinem vorgesinterten, "kreideartigen" Zustand ist viel einfacher, schneller und weniger belastend für Fräser als der Versuch, einen vollständig dichten Keramikblock zu bearbeiten. Dies ermöglicht die präzise und effiziente Erstellung komplexer anatomischer Formen, die in CAD-Software entworfen wurden.

Erreichen der endgültigen klinischen Festigkeit

Das vorgesinterte Material ist viel zu schwach für den klinischen Einsatz. Eine aus diesem Material gefräste Krone könnte mit einfachem Fingerdruck zerdrückt werden. Der Sinterzyklus ist der erforderliche letzte Schritt, der ihre Festigkeit auf das Niveau erhöht, das erforderlich ist, um den starken Kaukräften standzuhalten.

Kontrolle über die Ästhetik erlangen

Modernes Dentalzirkonoxid ist in verschiedenen Farbtönen und Transluzenzen erhältlich. Das endgültige ästhetische Ergebnis wird während des Sinterprozesses festgelegt. Die spezifische Temperatur und Dauer des Heizzyklus werden vom Hersteller sorgfältig kalibriert, um die beabsichtigte Farbe und optischen Eigenschaften zu erzielen.

Das Verständnis des entscheidenden Kompromisses: Schrumpfung

Der wichtigste Faktor, der beim Sinterprozess zu berücksichtigen ist, ist die signifikante und unvermeidliche Materialschrumpfung. Dies ist kein Fehler, sondern eine vorhersehbare Folge der Verdichtung.

Der Schrumpfungsfaktor

Wenn die Poren zwischen den Keramikpartikeln eliminiert werden, schrumpft die gesamte Restauration im Volumen. Diese Schrumpfung ist erheblich und liegt typischerweise zwischen 20 % und 25 % in allen Dimensionen.

Die Rolle der Software

Um eine Restauration herzustellen, die perfekt zum Patienten passt, muss die CAD-Software dies kompensieren. Das Design wird digital um den genauen Schrumpfungsfaktor des verwendeten Materialblocks vergrößert.

Wenn die übergroße Restauration gefräst und dann gesintert wird, schrumpft sie auf die präzisen Abmessungen des ursprünglichen Designs, wodurch ein genauer Sitz am Zahn des Patienten gewährleistet wird.

Die Kosten der Ungenauigkeit

Das Versäumnis, den korrekten Schrumpfungsfaktor zu berücksichtigen, ist eine Hauptfehlerquelle in Dentallaboren. Die Verwendung der falschen Einstellung in der Software führt zu einer Krone oder Brücke, die entweder zu klein oder zu groß ist und sie klinisch unbrauchbar macht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen des Sinterns wirkt sich direkt auf die Qualität und Vorhersagbarkeit Ihrer endgültigen Restaurationen aus. Der Schlüssel liegt darin, die Materialwissenschaft und die validierten Protokolle des Herstellers zu respektieren.

- Wenn Ihr Hauptaugenmerk auf dem digitalen Design (CAD) liegt: Stellen Sie immer sicher, dass Sie das richtige Materialprofil in Ihrer Software ausgewählt haben, um den präzisen Schrumpfungskompensationsfaktor für den spezifischen Rohling, den Sie verwenden, automatisch anzuwenden.

- Wenn Ihr Hauptaugenmerk auf der Laborproduktion (CAM) liegt: Halten Sie sich strikt an den vom Hersteller empfohlenen Sinterzyklus – einschließlich Temperatur, Aufheiz-/Abkühlraten und Haltezeiten –, da selbst kleine Abweichungen die Festigkeit und Ästhetik der Restauration beeinträchtigen können.

- Wenn Ihr Hauptaugenmerk auf klinischen Ergebnissen liegt: Erkennen Sie, dass Probleme wie Frakturen oder eine schlechte Passung aus einem unsachgemäßen Sinterprozess und nicht nur aus einem fehlerhaften Design resultieren können, was es zu einem kritischen Bereich macht, der bei der Fehlerbehebung von Fällen überprüft werden muss.

Letztendlich ist die Beherrschung der Prinzipien des Sinterns grundlegend, um das volle Potenzial moderner Dentalkeramiken auszuschöpfen.

Zusammenfassungstabelle:

| Aspekt | Vorgesinterter Zustand | Nach dem Sintern |

|---|---|---|

| Festigkeit | Schwach, kreideartig | Hoch, bruchfest |

| Dichte | Porös, geringe Dichte | Dicht, monolithisch |

| Ästhetik | Undurchsichtig, weiß | Transluzent, zahnähnlich |

| Klinische Anwendung | Nicht geeignet | Bereit für den Patientengebrauch |

Erzielen Sie konsistente, hochwertige Zahnrestaurationen mit KINTEK

Möchten Sie die Festigkeit, Passgenauigkeit und Ästhetik Ihrer Zirkonoxidkronen und -brücken verbessern? Der Sinterprozess ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir darauf spezialisiert, zuverlässige Dentalsinteröfen und Verbrauchsmaterialien anzubieten, die eine präzise Temperaturkontrolle und konsistente Ergebnisse, Charge für Charge, gewährleisten.

Unsere Geräte sind für Dentallabore wie Ihres konzipiert und helfen Ihnen dabei:

- Passprobleme zu eliminieren mit genauer, vorhersagbarer Schrumpfung.

- Die Festigkeit der Restauration zu maximieren, indem die Sinterprotokolle des Herstellers eingehalten werden.

- Ihren CAD/CAM-Workflow zu optimieren mit benutzerfreundlichen, effizienten Öfen.

Lassen Sie nicht zu, dass ein inkonsistenter Sinterprozess Ihre Fälle beeinträchtigt. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie wird Zirkonoxid gesintert? Ein Leitfaden für den Hochtemperatur-Umwandlungsprozess

- Wie hoch ist die Temperatur des Ausbrennofens? Beherrschen Sie den mehrstufigen Zyklus für makellose Gussstücke

- Was sind die häufigsten Dentalkeramiken? Ein Leitfaden zur Auswahl des richtigen Materials

- Was ist ein Dental-Ausbrennofen? Ein Präzisionswerkzeug für makellose zahntechnische Restaurationen

- Warum wird Keramik in der Zahnmedizin verwendet? Für ästhetische, biokompatible und langlebige Restaurationen

- Wie hoch ist die Temperatur eines Dentalofens? Beherrschen Sie die Hitze für das perfekte Sintern von Zirkonoxid

- Was ist Sintern bei Dentalmaterialien? Der Schlüssel zu langlebigen, hochfesten Zahnrestaurationen

- Was ist ein alternativer Name für einen Dental-Pressofen? Das Dental-Keramikofen verstehen