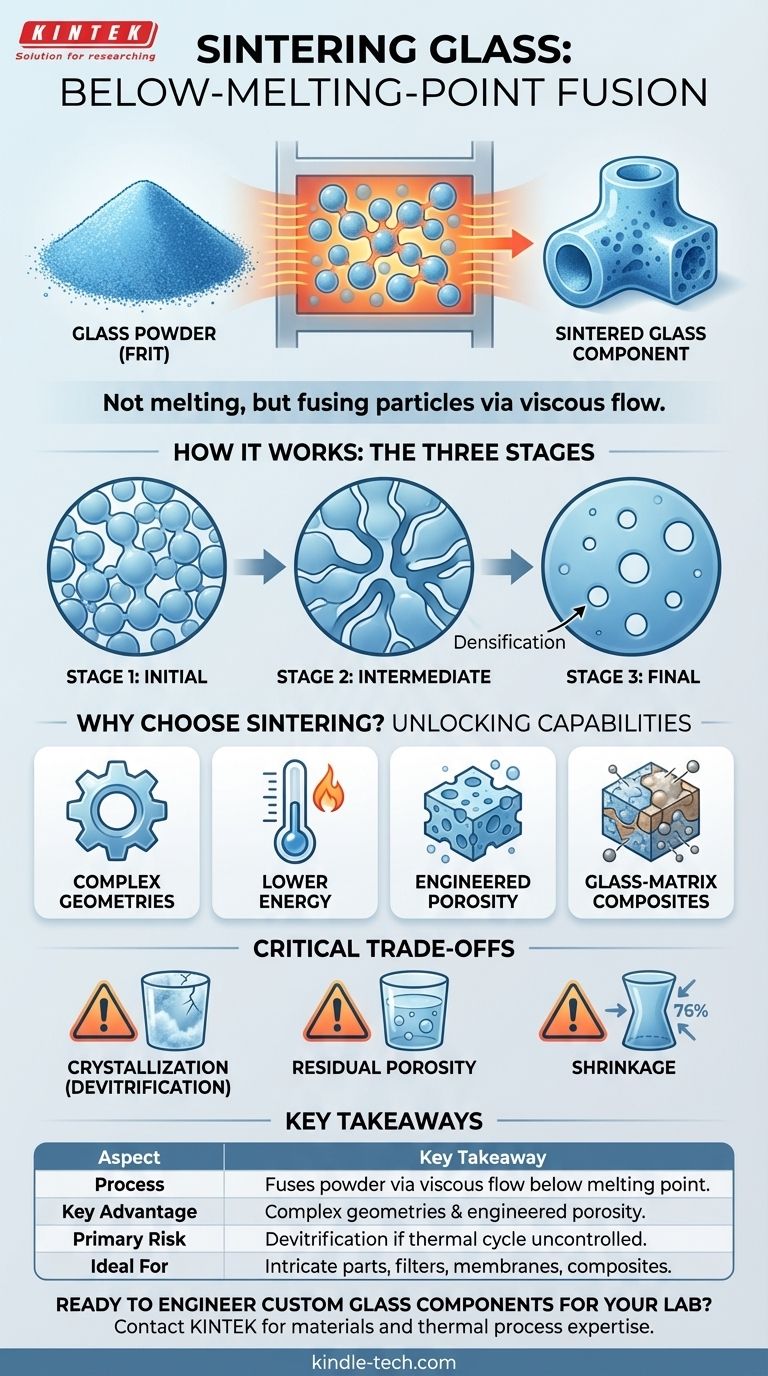

Im Wesentlichen ist Glassintern ein thermischer Prozess, der verwendet wird, um Glaspulver (bekannt als "Fritte") bei einer Temperatur unterhalb seines Schmelzpunktes zu einer festen Masse zu konsolidieren. Anstatt das Material vollständig zu einer Flüssigkeit zu schmelzen, bewirkt das Sintern, dass die einzelnen Glaspartikel an ihren Kontaktpunkten miteinander verschmelzen, wodurch der poröse Raum zwischen ihnen allmählich reduziert und ein dichtes, festes Objekt entsteht.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass Sintern nicht Schmelzen ist. Es ist eine Methode zur Formgebung von Glaskomponenten, indem das Material weich genug gemacht wird, um zusammenzukleben, was die Schaffung komplexer Formen und technischer Materialien ermöglicht, die mit traditionellen Glasschmelztechniken unmöglich zu erreichen wären.

Wie funktioniert Glassintern eigentlich?

Der Prozess wird von fundamentaler Physik angetrieben und durch präzises Wärmemanagement gesteuert. Er verwandelt ein loses Pulver in einen kohärenten Festkörper.

Der Ausgangspunkt: Glaspulver (Fritte)

Der Prozess beginnt mit Glas, das zu einem feinen Pulver zerkleinert und gemahlen wurde, oft als Glasfritte bezeichnet. Die Größen- und Formverteilung dieser Pulverpartikel sind kritische Parameter, die die endgültigen Eigenschaften des gesinterten Teils beeinflussen.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Ein großes Volumen feinen Pulvers hat eine enorme Oberfläche, was einer hohen Oberflächenenergie entspricht. Die Natur strebt von Natur aus den Zustand niedrigster Energie an. Durch das Zusammenbinden und Reduzieren des Raums zwischen den Partikeln reduziert das System seine gesamte Oberfläche drastisch und senkt so seine Gesamtenergie.

Der Schlüsselmechanismus: Viskoses Fließen

Wenn das Glaspulver erhitzt wird, verflüssigt es sich nicht. Stattdessen nimmt seine Viskosität (Widerstand gegen Fließen) erheblich ab. Das Glas wird weich und verformbar, wodurch es langsam fließen und "Hälse" oder Brücken zwischen benachbarten Partikeln bilden kann.

Stellen Sie es sich weniger wie das Schmelzen eines Eiswürfels zu Wasser vor, sondern eher wie klebrige Honigtropfen, die langsam zu einer einzigen, größeren Masse verschmelzen. Dieses viskose Fließen ist der Mechanismus, der die Poren schließt und das Material verdichtet.

Die Phasen der Verdichtung

Der Prozess verläuft im Allgemeinen in drei überlappenden Phasen:

- Anfangsphase: Hälse bilden sich und wachsen zwischen den Partikeln, aber die Poren sind noch weitgehend miteinander verbunden.

- Zwischenphase: Die Struktur verdichtet sich schnell. Die Schrumpfung ist signifikant, da die Poren ein kontinuierliches, kanalartiges Netzwerk bilden.

- Endphase: Die Poren werden isoliert und kugelförmig. Die letzten Spuren der Porosität werden langsam eliminiert, um die volle Dichte zu erreichen, was oft die schwierigste Phase ist.

Warum Sintern gegenüber traditionellem Schmelzen wählen?

Sintern eröffnet Möglichkeiten, die mit herkömmlichen Schmelzverfahren, bei denen Glas zu einer Flüssigkeit geschmolzen und dann gegossen, geblasen oder geformt wird, einfach nicht realisierbar sind.

Erstellung komplexer Geometrien

Sintern eignet sich hervorragend zur Herstellung von endkonturnahen Teilen mit komplexen Designs. Das Glaspulver kann zuerst zu einer komplexen Form (einem "Grünling") geformt oder gepresst und dann erhitzt werden, ein Prozess, der weitaus vielseitiger ist, als der Versuch, geschmolzenes Glas zu formen. Dies ist das Grundprinzip des 3D-Drucks von Glas.

Arbeiten bei niedrigeren Temperaturen

Da das Sintern unterhalb des Schmelzpunktes stattfindet, erfordert es weniger Energie und weniger extreme Ofenbedingungen als das vollständige Schmelzen. Dies kann auch entscheidend sein, wenn mit Gläsern gearbeitet wird, die bei höheren Temperaturen zum Abbau oder zur Reaktion neigen.

Porosität gezielt einstellen

Durch sorgfältige Kontrolle der Sinterzeit und -temperatur kann der Prozess vor der vollständigen Verdichtung gestoppt werden. Dies ermöglicht die Schaffung von porösen Glasstrukturen mit einer definierten Porengröße, die für Anwendungen wie wissenschaftliche Filter, Membranen und biomedizinische Gerüste von unschätzbarem Wert sind.

Herstellung von Glasmatrix-Verbundwerkstoffen

Sintern ermöglicht das Mischen von Glaspulver mit anderen Materialien wie Keramiken oder Metallen. Dies ermöglicht die Herstellung von Verbundwerkstoffen, die die Eigenschaften beider Materialien kombinieren, was unmöglich wäre, wenn das Glas vollständig geschmolzen werden müsste.

Die kritischen Kompromisse verstehen

Obwohl leistungsstark, ist das Sintern ein komplexer Prozess mit erheblichen Herausforderungen, die bewältigt werden müssen, um ein erfolgreiches Ergebnis zu erzielen.

Die Herausforderung der Kristallisation (Entglasung)

Dies ist das Hauptrisiko. Glas ist ein amorphes (nichtkristallines) Material. Wenn es zu lange im Sintertemperaturbereich gehalten wird, kann es beginnen zu kristallisieren, ein Prozess, der als Entglasung bekannt ist. Diese unerwünschte Kristallisation macht das Glas undurchsichtig und spröde und zerstört seine gewünschten Eigenschaften. Der Erfolg hängt davon ab, innerhalb eines präzisen thermischen Fensters zu arbeiten.

Das Problem der Restporosität

Eine 100%ige Dichte zu erreichen und jede einzelne Pore zu eliminieren, ist extrem schwierig. Restporosität kann die mechanische Festigkeit und, was am wichtigsten ist, die optische Klarheit des Glases negativ beeinflussen. Eingeschlossenes Gas in den Poren ist ein häufiger Übeltäter.

Schrumpfung managen

Wenn die Poren eliminiert werden, schrumpft die gesamte Komponente. Diese Schrumpfung kann erheblich sein (oft 15-20% des Volumens) und muss bei der anfänglichen Konstruktion der Form oder des Grünlings genau vorhergesagt und berücksichtigt werden.

Wie Sie dies auf Ihr Projekt anwenden können

Die Wahl der richtigen Glasformgebungstechnik hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien oder gezielt eingestellter Porosität liegt: Sintern ist die überlegene und oft einzige praktikable Herstellungsmethode.

- Wenn Ihr Hauptaugenmerk auf maximaler optischer Klarheit und mechanischer Festigkeit liegt: Die traditionelle Schmelzverarbeitung ist im Allgemeinen der zuverlässigere und unkompliziertere Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Verbundwerkstoffen mit einer Glasmatrix liegt: Sintern bietet einen Niedertemperaturweg, um Materialien zu kombinieren, die eine vollständige Schmelze nicht überleben könnten.

Das Verständnis der Prinzipien des Sinterns ermöglicht es Ihnen, die Grenzen der konventionellen Glasbearbeitung zu überwinden und Materialien mit wirklich neuartigen Formen und Funktionen zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Prozess | Verschmilzt Glaspulver (Fritte) unterhalb seines Schmelzpunktes durch viskoses Fließen. |

| Hauptvorteil | Ermöglicht die Herstellung komplexer Geometrien und gezielt eingestellter poröser Strukturen. |

| Hauptrisiko | Entglasung (unerwünschte Kristallisation), wenn Temperatur/Zeit nicht kontrolliert werden. |

| Ideal für | Filigrane Teile, Filter, Membranen, Verbundwerkstoffe und endkonturnahe Fertigung. |

Bereit, kundenspezifische Glaskomponenten für Ihr Labor zu entwickeln?

Sinterglas eröffnet Möglichkeiten für spezialisierte Laborgeräte, von komplexen Reaktorteilen bis hin zu porösen Filtern und einzigartigen Verbundwerkstoffen. Bei KINTEK sind wir darauf spezialisiert, Ihnen die hochwertigen Laborgeräte und Verbrauchsmaterialien zu liefern, die Sie für Ihren Erfolg benötigen.

Unsere Experten können Ihnen helfen, die richtigen Materialien auszuwählen und die thermischen Prozesse für Ihre spezifische Anwendung zu verstehen. Lassen Sie uns besprechen, wie wir Ihre F&E- oder Produktionsziele unterstützen können.

Kontaktieren Sie unser Team noch heute, um das Potenzial von Sinterglas in Ihrem Labor zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Was ist das Hauptprodukt der langsamen Pyrolyse? Maximierung von Biokohle zur Kohlenstoffsequestrierung

- Warum wird ein Blast-Trockenschrank mit großer Kapazität für EGS-Experimente benötigt? Nachbildung tiefer geothermischer Bedingungen

- Ist Pyrolyseöl giftig? Die Gesundheits- und Sicherheitsrisiken von Bio-Öl verstehen

- Welche fünf Methoden werden zur Sterilisation von Materialien im Labor verwendet? Ein Leitfaden zur Abstimmung der Methode auf das Material

- Was ist der Unterschied zwischen Härten und Anlassen? Erreichen Sie die perfekte Balance zwischen Festigkeit und Zähigkeit

- Was ist der Unterschied zwischen Warmumformung und Schmieden? Ein Leitfaden zu Metallumformungsprozessen

- Welche Funktionen erfüllen Laborzentrifugen und Hochscherhomogenisatoren? Optimieren Sie Ihre nano-modifizierten Verbundwerkstoffe