Im Wesentlichen ist Sintern ein thermischer Prozess, der ein kompaktiertes Pulver durch Erhitzen in einem Ofen oder Brennofen auf eine Temperatur knapp unter seinem Schmelzpunkt in ein festes, dichtes Objekt umwandelt. Anstatt zu schmelzen, verschmelzen die einzelnen Pulverpartikel durch atomare Diffusion miteinander. Dieser Prozess eliminiert die leeren Räume oder Poren zwischen den Partikeln, was zu einer starken, kohärenten Masse mit deutlich verbesserten mechanischen Eigenschaften führt.

Die zentrale Herausforderung bei der pulvermetallurgischen Fertigung besteht darin, eine zerbrechliche, poröse Form in ein robustes, festes Teil umzuwandeln. Sintern löst dies nicht durch Schmelzen des Materials, sondern durch den Einsatz kontrollierter Hitze, um die Bindung und Verschmelzung einzelner Partikel zu fördern, wodurch interne Hohlräume effektiv beseitigt und eine dichte, einheitliche Struktur geschaffen werden.

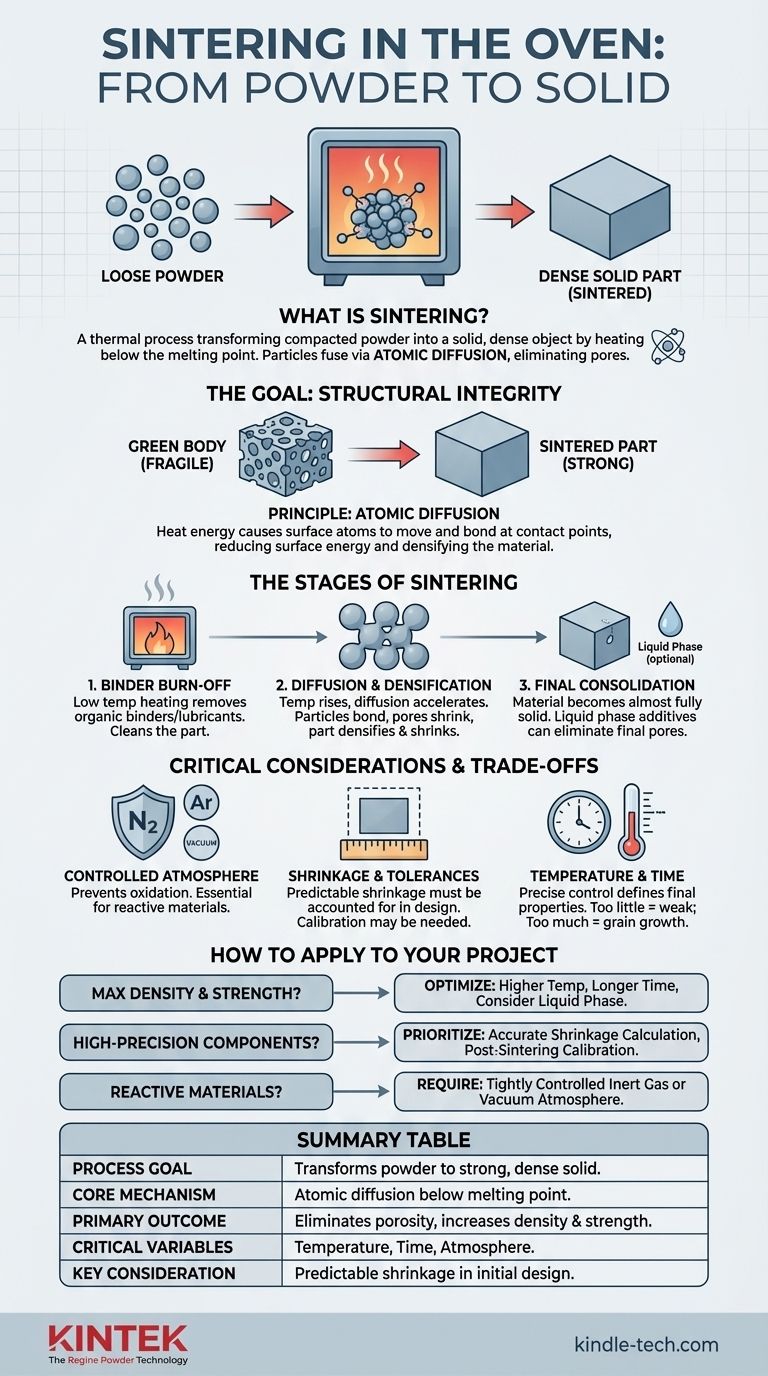

Das Ziel des Sinterns: Vom Pulver zum Feststoff

Sintern ist der entscheidende Schritt, der Teilen aus Keramik- oder Metallpulvern strukturelle Integrität verleiht. Der gesamte Prozess ist eine Reise von einer losen Ansammlung von Partikeln zu einer hochleistungsfähigen, konstruierten Komponente.

Der Ausgangspunkt „Grünling“

Bevor das Rohpulver in den Ofen gelangt, wird es zunächst mithilfe einer Form und eines Werkzeugs in die gewünschte Form gepresst. Dieses anfängliche Teil, bekannt als „Grünling“ oder Kompakt, hat die richtige Geometrie, ist aber mechanisch zerbrechlich und stark porös.

Das Prinzip der atomaren Diffusion

Die Magie des Sinterns geschieht unterhalb des Schmelzpunkts des Materials. Die hohe Hitze liefert Energie, damit sich Atome an den Oberflächen benachbarter Partikel bewegen und an ihren Kontaktpunkten eine Diffusionsbindung eingehen. Stellen Sie es sich wie eine Ansammlung von Seifenblasen vor, die verschmelzen, um ihre Gesamtoberfläche zu reduzieren; die Partikel verschmelzen, um ihre gesamte Oberflächenenergie zu senken.

Das Ergebnis: Erhöhte Dichte und Festigkeit

Wenn Partikel sich verbinden und näher zusammenrücken, schrumpfen die Lücken und Poren zwischen ihnen und schließen sich schließlich. Diese Verdichtung ist das primäre Ziel. Durch die Eliminierung der Porosität wird das Endteil deutlich stärker, härter und weniger durchlässig als sein „grünes“ Gegenstück.

Eine Reise durch den Ofen: Die Phasen des Sinterns

Wenn der Grünling in den Ofen gelegt wird, durchläuft er einen präzise gesteuerten thermischen Zyklus, der darauf ausgelegt ist, eine optimale Verdichtung zu erreichen.

Phase 1: Binder-Ausbrennen

In der anfänglichen Aufheizphase werden bei niedrigeren Temperaturen alle organischen Bindemittel oder Schmiermittel, die während des Pressvorgangs verwendet wurden, ausgebrannt. Dieser „Reinigungsschritt“ ist entscheidend, um Defekte im Endteil zu vermeiden.

Phase 2: Diffusionsbindung und Verdichtung

Wenn die Temperatur den Zielsinterpunkt erreicht, beschleunigt sich die Diffusion. Die Kontaktpunkte zwischen den Partikeln wachsen zu „Hälsen“ heran, die die Partikelzentren zusammenziehen. Hier findet der Großteil der Schrumpfung und Poreneliminierung statt, während das Teil verdichtet wird.

Phase 3: Endgültige Konsolidierung

In der letzten Phase ist das Material fast vollständig fest, wobei nur noch isolierte, geschlossene Poren verbleiben. Um diese letzten Hohlräume zu eliminieren, kann der Prozess eine Technik namens Flüssigphasensintern beinhalten, bei der eine kleine Menge eines Additivs schmilzt und in die Poren fließt, wodurch die Struktur von innen effektiv „verschweißt“ wird.

Verständnis der Kompromisse und Überlegungen

Sintern ist ein leistungsstarker Prozess, erfordert jedoch eine präzise Steuerung, um das gewünschte Ergebnis zu erzielen. Sein Erfolg hängt von der Verwaltung mehrerer kritischer Variablen ab.

Kontrollierte Atmosphären sind entscheidend

Sinteröfen verwenden oft eine kontrollierte Atmosphäre (z. B. Stickstoff, Argon oder Vakuum). Dies ist unerlässlich, um Oxidation oder andere unerwünschte chemische Reaktionen mit dem heißen Material zu verhindern, die seine endgültigen Eigenschaften beeinträchtigen könnten.

Die Herausforderung von Schrumpfung und Toleranzen

Da die Verdichtung die Eliminierung von Poren beinhaltet, wird das Teil während des Sinterns unweigerlich schrumpfen. Diese Schrumpfung muss genau vorhergesagt und bei der anfänglichen Konstruktion des Werkzeugs für den Grünling berücksichtigt werden. Für Teile, die extrem enge Toleranzen erfordern, kann ein nach dem Sintern erfolgender Kalibrierungsschritt (erneutes Pressen des Teils) erforderlich sein.

Temperatur und Zeit bestimmen das Ergebnis

Die endgültigen Eigenschaften eines gesinterten Teils hängen direkt von der Sintertemperatur und der Verweildauer im Ofen ab. Zu wenig Hitze oder Zeit führt zu unvollständiger Verdichtung und einem schwachen Teil. Zu viel kann zu unerwünschtem Kornwachstum führen, was ebenfalls die mechanischen Eigenschaften beeinträchtigen kann.

So wenden Sie dies auf Ihr Projekt an

Die spezifischen Parameter Ihres Sinterprozesses sollten durch das Endziel für Ihre Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen für höhere Temperaturen und längere Sinterzeiten optimieren und möglicherweise Flüssigphasenadditive verwenden, um die Restporosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten liegt: Sie müssen die genaue Schrumpfungsberechnung in Ihrem anfänglichen Formdesign priorisieren und einen abschließenden Kalibrierungsschritt nach dem Sintern in Betracht ziehen.

- Wenn Sie mit reaktiven Materialien (wie bestimmten Metallen) arbeiten: Ihr Hauptanliegen muss die Ofenumgebung sein, die eine streng kontrollierte Inertgas- oder Vakuumatmosphäre erfordert, um Oxidation zu verhindern.

Letztendlich geht es beim Meistern des Sinterns darum, Hitze, Zeit und Atmosphäre präzise zu steuern, um einfaches Pulver in eine hochleistungsfähige, konstruierte Komponente zu verwandeln.

Zusammenfassungstabelle:

| Sinteraspekt | Wichtigste Erkenntnis |

|---|---|

| Prozessziel | Verwandelt zerbrechliche Pulverpresslinge in starke, dichte Feststoffe. |

| Kernmechanismus | Atomare Diffusion verbindet Partikel unterhalb des Schmelzpunkts. |

| Primäres Ergebnis | Eliminiert Porosität, erhöht die Dichte und verbessert die mechanischen Eigenschaften. |

| Kritische Variablen | Temperatur, Zeit und Ofenatmosphäre (z. B. Vakuum, Inertgas). |

| Wichtige Überlegung | Vorhersehbare Schrumpfung muss im ursprünglichen Teiledesign berücksichtigt werden. |

Bereit, Ihre Materialpulver in Hochleistungskomponenten zu verwandeln?

Die Beherrschung des Sinterprozesses ist der Schlüssel zur Erreichung der Dichte, Festigkeit und Präzision, die Ihre Projekte erfordern. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laboröfen und die fachkundige Unterstützung bereitzustellen, die Sie zur Perfektionierung Ihres Sinterzyklus benötigen.

Wir beliefern Labore und Hersteller, die eine präzise thermische Verarbeitung von Metallen, Keramiken und anderen Materialien benötigen. Unsere Geräte gewährleisten die kontrollierten Atmosphären und exakten Temperaturen, die für erfolgreiche Sinterergebnisse entscheidend sind.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um zu besprechen, wie unsere Sinterlösungen Ihrem nächsten Projekt Festigkeit und Integrität verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist die Hochtemperatur eines Rohrofens? Finden Sie das richtige Modell für Ihre Anwendung

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse