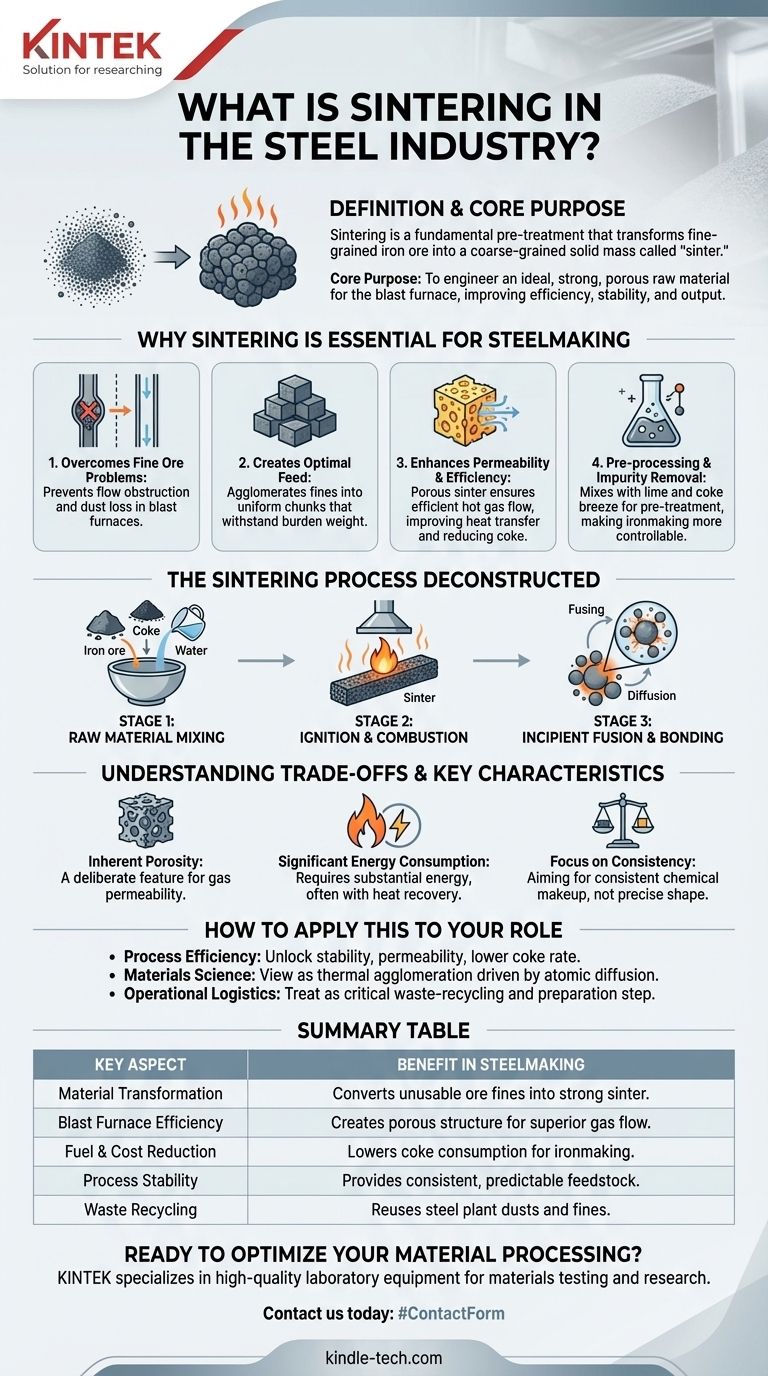

In der Stahlindustrie ist das Sintern ein grundlegender Vorbehandlungsprozess, der feinkörniges Eisenerz und andere Materialien in eine grobkörnige, feste Masse, den sogenannten „Sinter“, umwandelt. Dies wird erreicht, indem die Rohmaterialmischung auf eine hohe Temperatur, knapp unterhalb ihres Schmelzpunktes, erhitzt wird, wodurch die Partikel miteinander verschmelzen. Der resultierende Sinter ist das primäre Einsatzmaterial für den Hochofen, wo er zu Eisen verarbeitet wird.

Der Hauptzweck des Sinterns besteht nicht nur darin, einen festen Klumpen zu erzeugen, sondern ein ideales Rohmaterial für den Hochofen zu entwickeln. Es verwandelt ansonsten unbrauchbare feine Erzpulver in ein starkes, poröses Einsatzmaterial, das die Effizienz, Stabilität und Leistung des gesamten Eisenherstellungsprozesses dramatisch verbessert.

Warum Sintern für die Stahlherstellung unerlässlich ist

Der moderne Hochofen kann rohes, feinkörniges Eisenerz nicht effizient verarbeiten. Sintern ist der entscheidende Schritt, der diese feinen Materialien in ein Produkt mit den präzisen physikalischen und chemischen Eigenschaften umwandelt, die für eine Hochleistungseisenproduktion erforderlich sind.

Das Problem mit rohen Eisenerzfeinerzen

Feine Pulver, die direkt in einen Hochofen eingebracht werden, verursachen erhebliche Probleme. Sie behindern den Fluss heißer Gase, die für die chemischen Reaktionen erforderlich sind, und können als Staub aus dem Ofen geblasen werden, was zu Materialverlust und Betriebsinstabilität führt.

Schaffung eines optimalen Hochofenmaterials

Das Sintern agglomeriert diese feinen Partikel zu größeren, gleichmäßigeren Stücken. Dies stellt sicher, dass das Material dem immensen Gewicht der Ofenbeschickung standhalten kann, ohne zu Staub zermahlen zu werden, und garantiert einen reibungslosen Abstieg durch den Ofen.

Verbesserung der Permeabilität und Effizienz

Der erzeugte Sinter ist nicht nur stark, sondern auch hochporös. Diese Porosität schafft klare Wege für heiße Gase, um durch die Ofenbeschickung aufzusteigen, was einen effizienten Wärmetransport und eine chemische Reduktion des Eisenerzes gewährleistet. Dies verbessert direkt den Ausnutzungsgrad des Ofens und reduziert die Menge des benötigten teuren Kokses.

Vorverarbeitung und Verunreinigungsentfernung

Der Sinterprozess beinhaltet das Mischen von Eisenerzfeinerzen mit Flussmitteln wie Kalk und einem kohlenstoffbasierten Brennstoff wie Koksgrus. Das Erhitzen dieser Mischung leitet den Prozess der Verunreinigungsentfernung ein, der im Hochofen abgeschlossen wird. Diese Vorbehandlung macht den nachfolgenden Eisenherstellungsprozess vorhersehbarer und kontrollierbarer.

Der Sinterprozess im Detail

Obwohl das Konzept einfach ist – ein Material erhitzen, bis seine Partikel aneinanderhaften – ist der industrielle Prozess ein sorgfältig kontrollierter, mehrstufiger Vorgang.

Stufe 1: Rohmaterialmischung

Eine präzise Rezeptur aus Eisenerzfeinerzen, recycelten Stahlwerksstäuben, Koksgrus (als Brennstoff) und Kalk (als Flussmittel) wird mit einer kleinen Menge Wasser vermischt. Dies erzeugt eine homogene Mischung mit einer Textur, die feuchter Erde ähnelt.

Stufe 2: Zündung und Verbrennung

Diese Mischung wird in einer Schicht auf einem großen, sich langsam bewegenden, durchlässigen Rost, dem Sinterband, ausgebreitet. Die obere Oberfläche dieses Bettes passiert eine Zündhaube, die die Kokspartikel an der Oberfläche entzündet.

Stufe 3: Beginnende Fusion und Bindung

Während sich das Band vorwärts bewegt, wird Luft durch das Bett nach unten gesaugt. Dies zieht die schmale, hochtemperaturige Verbrennungszone durch die gesamte Materialschicht nach unten. Diese Hitzewelle führt dazu, dass die Oberflächen der Eisenerzpartikel halbschmelzen oder „klebrig“ werden. Die Atome an diesen Oberflächen diffundieren über die Partikelgrenzen hinweg und verschmelzen sie zu einer einzigen, porösen Masse.

Verständnis der Kompromisse und Schlüsselmerkmale

Sintern ist eine optimierte Lösung, keine perfekte. Das Verständnis seiner inhärenten Eigenschaften ist entscheidend, um seine Rolle zu würdigen.

Inhärente Porosität ist ein Merkmal, kein Mangel

Das Ziel des Sinterns ist nicht die Schaffung eines vollständig dichten, nicht-porösen Festkörpers. Die Mikroporosität des fertigen Sinterprodukts ist ein bewusstes und entscheidendes Merkmal, das eine ausgezeichnete Gasdurchlässigkeit im Hochofen gewährleistet.

Erheblicher Energieverbrauch

Als Hochtemperaturprozess verbraucht das Sintern eine erhebliche Menge an Energie, hauptsächlich durch die Verbrennung von Koksgrus. Moderne Anlagen integrieren umfangreiche Wärmerückgewinnungs- und Gasrückführungssysteme, um diese Betriebskosten und Umweltauswirkungen zu mindern.

Fokus auf Konsistenz, nicht auf Endform

Im Gegensatz zur Pulvermetallurgie, wo Sintern zur Herstellung eines präzisen Endteils verwendet wird, ist das Ziel in der Stahlherstellung die Aufbereitung von Schüttgut. Der Fokus liegt auf der Herstellung von Sinter mit konsistenter chemischer Zusammensetzung, Festigkeit und Porosität, nicht auf dem Erreichen einer bestimmten Endabmessung.

Wie Sie dies auf Ihre Rolle anwenden können

Ihre Perspektive auf das Sintern hängt von Ihrem spezifischen Fokus innerhalb der Branche ab.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Betrachten Sie das Sintern als den Schlüssel zur Erschließung von Hochofenstabilität, überlegener Gasdurchlässigkeit und einem geringeren Koksverbrauch.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Erkennen Sie das Sintern als einen thermischen Agglomerationsprozess, der durch atomare Diffusion angetrieben wird und ein starkes, poröses Aggregat erzeugt, ohne den vollen Schmelzpunkt des Materials zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Betriebslogistik liegt: Behandeln Sie das Sintern als einen kritischen Schritt zur Abfallverwertung und Rohmaterialaufbereitung, der zuvor unbrauchbare Feinerze zu einem wertvollen Gut macht.

Letztendlich ist der Sinterprozess die essentielle Brücke zwischen inkonsistenten Rohmaterialien und den Hochleistungsanforderungen der modernen Eisenherstellung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Nutzen in der Stahlherstellung |

|---|---|

| Materialumwandlung | Wandelt unbrauchbare Erzfeinerze in einen starken, grobkörnigen Sinter um. |

| Hochofeneffizienz | Erzeugt eine poröse Struktur für überlegenen Gasfluss und Wärmeaustausch. |

| Brennstoff- & Kostenreduzierung | Reduziert die Menge des benötigten teuren Kokses für die Eisenherstellung. |

| Prozessstabilität | Bietet ein konsistentes, vorhersehbares Einsatzmaterial für den Hochofen. |

| Abfallrecycling | Ermöglicht die Wiederverwendung von Stahlwerksstäuben und anderen feinen Nebenprodukten. |

Bereit, Ihre Materialverarbeitung zu optimieren?

So wie das Sintern für die Aufbereitung von Rohmaterialien für den Hochofen unerlässlich ist, ist die richtige Laborausrüstung entscheidend für die Entwicklung und Kontrolle Ihrer industriellen Prozesse. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Materialprüfung und -forschung, um Ihnen zu helfen, die Präzision und Konsistenz zu erreichen, die Ihre Abläufe erfordern.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihre Sinterforschung, Qualitätskontrolle und Prozessoptimierung unterstützen können. Lassen Sie KINTEK Ihr Partner bei der Steigerung von Effizienz und Leistung sein.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

Andere fragen auch

- Warum ist ein horizontaler Aluminiumoxid-Rohrofen ideal für Korrosionsversuche mit gemischten Gasen bei 650 °C? Gewährleistung reiner experimenteller Integrität

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen