Im Kern ist das keramische Sintern ein Hochtemperatur-Herstellungsprozess, der ein verdichtetes Pulver in ein festes, dichtes und unglaublich starkes Objekt verwandelt. Durch die Anwendung intensiver Hitze und oft auch Druck werden einzelne Keramikpartikel miteinander verschmolzen, wodurch die innere Porosität dramatisch reduziert und eine einheitliche, nicht-poröse Struktur geschaffen wird, ohne das Material selbst zu schmelzen.

Sintern ist nicht einfach ein Brennprozess; es ist eine kontrollierte mikroskopische Transformation. Es schließt die Lücken zwischen den Rohmaterialpartikeln und verändert die innere Struktur der Keramik grundlegend, um ihre charakteristischen Eigenschaften wie extreme Härte, Haltbarkeit und Beständigkeit freizusetzen.

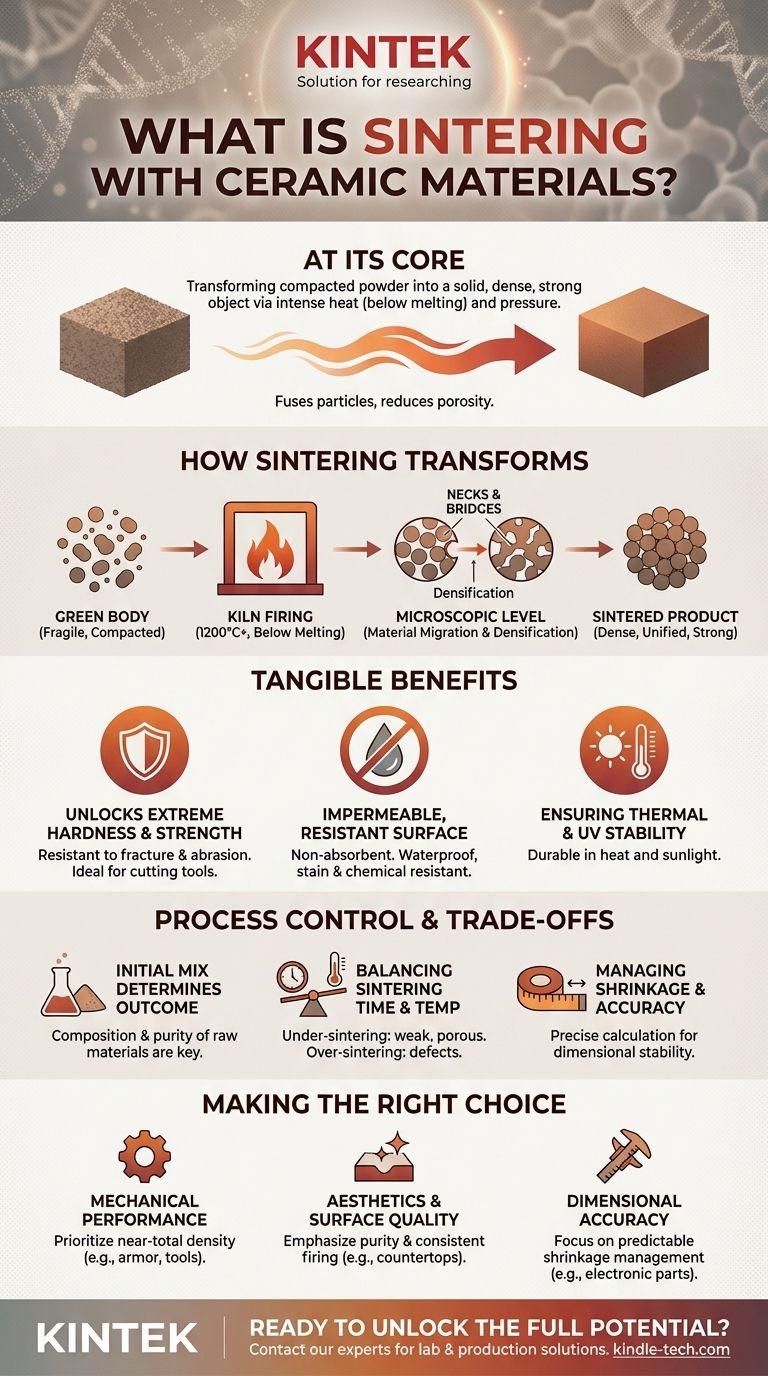

Wie Sintern Keramikpulver grundlegend transformiert

Sintern ist der entscheidende Schritt, der eine zerbrechliche, verdichtete Form in ein hochleistungsfähiges technisches Material umwandelt. Die Transformation findet auf mikroskopischer, atomarer Ebene statt.

Vom „Grünling“ zur festen Masse

Der Prozess beginnt mit einer sorgfältig ausgewählten Mischung natürlicher Rohstoffe wie Ton, Quarz, Feldspat und Mineralpigmenten. Dieses Pulver wird unter extremem Druck in eine gewünschte Form gepresst, die als „Grünling“ bekannt ist. Diese anfängliche Form ist kreidig und zerbrechlich, nur durch Verdichtung und Bindemittel zusammengehalten.

Die Rolle extremer Hitze

Der Grünling wird dann in einem Ofen bei Temperaturen gebrannt, die oft 1200 °C (2200 °F) überschreiten. Entscheidend ist, dass diese Temperatur unterhalb des Schmelzpunktes des Materials liegt. Ziel ist es nicht, die Keramik zu verflüssigen, sondern ihre Atome ausreichend anzuregen, um Diffusion und Bindung auszulösen.

Was auf mikroskopischer Ebene geschieht

Bei diesen hohen Temperaturen findet eine Materialwanderung statt. Atome bewegen sich von den einzelnen Partikeln, um „Hälse“ oder Brücken zwischen ihnen zu bilden. Wenn diese Brücken wachsen, rücken die Partikel näher zusammen, und die leeren Räume (Poren) zwischen ihnen schrumpfen und werden allmählich eliminiert. Dieser Verdichtungsprozess verleiht dem Endprodukt seine Festigkeit.

Die greifbaren Vorteile einer gesinterten Struktur

Die dichte, einheitliche Mikrostruktur, die während des Sinterns entsteht, ist direkt verantwortlich für die bemerkenswerten Leistungseigenschaften dieser Materialien.

Freisetzung extremer Härte und Festigkeit

Durch die Eliminierung der Porosität schafft das Sintern eine feste Struktur, die hochgradig bruch- und abriebfest ist. Bei technischen Keramiken wie Zirkonoxid löst das Sintern auch eine Phasenänderung in ihrer kristallinen Struktur aus, wodurch sie in einen außergewöhnlich harten Zustand überführt wird, der für Schneidwerkzeuge und Zahnimplantate geeignet ist.

Schaffung einer undurchlässigen, widerstandsfähigen Oberfläche

Das Fehlen von Poren macht die Endoberfläche nicht-absorbierend. Aus diesem Grund ist gesinterte Keramik wasserdicht und hochgradig beständig gegen Flecken, Chemikalien und Graffiti. Es gibt einfach keine Hohlräume, in die Flüssigkeiten oder Verunreinigungen eindringen könnten.

Gewährleistung thermischer und UV-Stabilität

Ein Material, das bei 1200 °C geschmiedet wurde, ist bei alltäglichen Temperaturen von Natur aus stabil. Gesinterte Keramiken zersetzen sich nicht unter Hitze von einem heißen Topf oder durch längere Exposition gegenüber den UV-Strahlen der Sonne, was sie außergewöhnlich langlebig für Innen- und Außenanwendungen macht.

Verständnis der Kompromisse und der Prozesskontrolle

Ein perfektes Sinterprodukt zu erzielen, ist eine präzise Wissenschaft. Die endgültigen Eigenschaften sind nicht garantiert; sie sind das Ergebnis einer akribischen Kontrolle über den gesamten Prozess.

Die Ausgangsmischung bestimmt das Ergebnis

Die endgültigen Eigenschaften – Festigkeit, Farbe und chemische Stabilität – werden maßgeblich durch die Zusammensetzung der anfänglichen Pulvermischung bestimmt. Die Auswahl und Reinheit der Rohmaterialien wie Quarz, Ton und Feldspate sind die Grundlage für die Leistungsfähigkeit des Endprodukts.

Ausgleich von Sinterzeit und -temperatur

Ziel ist eine maximale Verdichtung ohne Defekte. Unter-Sintern (zu niedrige Temperatur oder zu kurze Zeit) führt zu einem porösen, schwachen Teil. Über-Sintern kann zu abnormalem Kornwachstum führen, was paradoxerweise die Festigkeit und Zähigkeit des Materials verringern kann.

Schrumpfung und Maßhaltigkeit managen

Wenn die Poren eliminiert werden, schrumpft das gesamte Bauteil erheblich. Diese Schrumpfung muss präzise berechnet und bei der Konstruktion der anfänglichen „Grünling“-Form berücksichtigt werden. Unkontrolliertes Sintern kann zu verzogenen oder maßlich ungenauen Teilen führen, ein kritischer Fehler für Präzisionsbauteile im Maschinenbau.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der Prinzipien des Sinterns ermöglicht es Ihnen, Materialien zu spezifizieren, die für Ihren spezifischen Zweck geeignet sind.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung liegt (z. B. Schneidwerkzeuge, Panzerung): Priorisieren Sie Materialien, die durch präzise Kontrolle von Temperatur und Druck eine nahezu vollständige Dichte erreichen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Oberflächenqualität liegt (z. B. Arbeitsplatten, Bodenbeläge): Betonen Sie die Reinheit der Rohmineralmischung und einen konsistenten Brennprozess, um Farbgleichmäßigkeit und eine fehlerfreie Oberfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt (z. B. elektrische Isolatoren, technische Bauteile): Konzentrieren Sie sich auf die Fähigkeit eines Herstellers, die Schrumpfung durch Standardisierung der Pulververdichtung und der Heizzyklen vorhersehbar zu steuern.

Die Beherrschung dieses Prozesses ist der Weg, wie rohe, natürliche Mineralien in einige der leistungsfähigsten Materialien verwandelt werden, die heute erhältlich sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessziel | Verwandlung von verdichtetem Pulver in ein festes, dichtes Objekt ohne Schmelzen. |

| Typische Temperatur | Überschreitet oft 1200 °C (2200 °F). |

| Hauptvorteil | Erzeugt eine nicht-poröse, einheitliche Struktur für extreme Härte und Haltbarkeit. |

| Kritischer Faktor | Akribische Kontrolle von Zeit, Temperatur und anfänglicher Pulvermischung. |

| Häufige Herausforderung | Präzises Management der Schrumpfung für Maßhaltigkeit. |

Bereit, das volle Potenzial keramischer Materialien für Ihre Labor- oder Produktionsanforderungen zu erschließen?

Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laborausrüstung und den fachkundigen Support bereitzustellen, die für präzise thermische Prozesse wie das Sintern erforderlich sind. Ob Sie Schneidwerkzeuge, Zahnimplantate oder fortschrittliche technische Komponenten entwickeln, unsere Lösungen helfen Ihnen, die perfekte Balance aus Dichte, Festigkeit und Maßhaltigkeit zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre materialwissenschaftlichen Projekte mit zuverlässiger Ausrüstung und Verbrauchsmaterialien unterstützen können, die auf Ihre spezifischen Anforderungen an das keramische Sintern zugeschnitten sind.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen