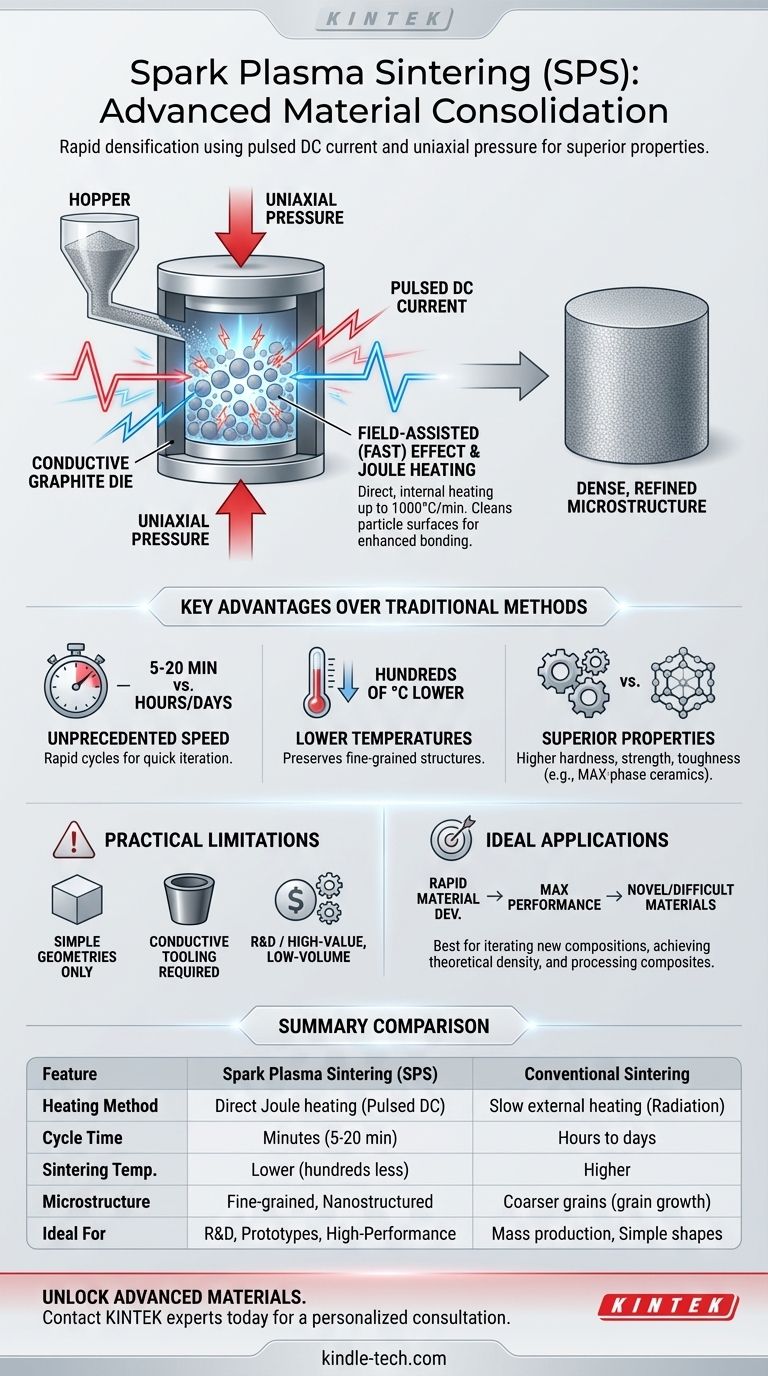

Im Wesentlichen ist das Funkenerosionssintern (SPS) eine fortschrittliche Fertigungstechnik, die Pulver unter Verwendung einer Kombination aus hochamperigem, gepulstem Gleichstrom und uniaxialem Druck zu einer dichten, festen Masse konsolidiert. Im Gegensatz zum konventionellen Sintern, das auf langsamer, externer Erwärmung in einem Ofen beruht, erwärmt SPS das Material und seine Werkzeuge direkt und schnell, wodurch die Zeit und Temperatur, die zur Erzielung voller Dichte erforderlich sind, drastisch reduziert werden.

Die entscheidende Erkenntnis ist, dass das Funkenerosionssintern nicht nur eine schnellere Methode zur Materialerwärmung ist. Es ist ein feldunterstütztes Verfahren, bei dem der elektrische Strom die Verdichtung aktiv fördert und die Herstellung fortschrittlicher Materialien mit verfeinerten Mikrostrukturen und überlegenen Eigenschaften ermöglicht, die mit herkömmlichen Methoden oft nicht erreichbar sind.

Wie SPS den Sinterprozess neu definiert

Herkömmliches Sintern erwärmt loses Pulver langsam, bis die Partikel zu verschmelzen beginnen. SPS revolutioniert dies, indem es ein elektrisches Feld direkt in die Gleichung einführt und die Physik der Verdichtung grundlegend verändert.

Der Kernmechanismus: Joulesche Erwärmung

Der primäre Erwärmungsmechanismus beim SPS ist die Joulesche Erwärmung. Ein starker Gleichstrom wird durch die leitfähige Matrize (typischerweise Graphit) und, falls das Material leitfähig ist, durch die Pulverprobe selbst geleitet.

Diese direkte, interne Wärmeerzeugung ist unglaublich effizient und ermöglicht Aufheizraten von bis zu 1000°C/min. Dies steht in scharfem Kontrast zu konventionellen Öfen, die extern durch Strahlung und Konvektion heizen.

Vereinigung von Druck und Strom

Gleichzeitig mit dem elektrischen Strom wird ein uniaxialer mechanischer Druck über Stempel ausgeübt. Dieser Druck zwingt die Pulverpartikel in engen Kontakt, was sowohl die elektrische Leitfähigkeit zwischen den Partikeln als auch den endgültigen Verdichtungsprozess unterstützt.

Dieses gleichzeitige Wirken von Wärme und Druck ähnelt dem Heißpressen, aber die Geschwindigkeit und die elektrischen Effekte von SPS heben es ab.

Der "feldunterstützte" Vorteil

Der Name "Funkenerosionssintern" ist etwas umstritten, da die Existenz eines anhaltenden Plasmas nicht universell bestätigt ist. Ein genauerer Begriff ist Field-Assisted Sintering Technique (FAST).

Es wird angenommen, dass das elektrische Feld mikroskopische elektrische Entladungen zwischen den Pulverpartikeln erzeugt. Dies kann Partikeloberflächen von Oxiden und Verunreinigungen reinigen, die atomare Diffusion verbessern und den Bindungsprozess weit über das hinaus beschleunigen, was Wärme und Druck allein erreichen könnten.

Wesentliche Vorteile gegenüber traditionellen Methoden

Der einzigartige Mechanismus von SPS führt zu erheblichen, greifbaren Vorteilen für die Materialwissenschaft und -technik.

Unerreichte Verarbeitungsgeschwindigkeit

Der dramatischste Vorteil ist die Geschwindigkeit. Ein Sinterzyklus, der in einem konventionellen Ofen viele Stunden oder sogar Tage dauern könnte, kann mit SPS oft in 5 bis 20 Minuten abgeschlossen werden.

Niedrigere Sintertemperaturen

SPS erreicht durchweg eine vollständige Verdichtung bei Temperaturen, die Hunderte von Grad niedriger sind als bei konventionellen Techniken. Dies ist ein direktes Ergebnis der Aktivierung des Sinterprozesses durch das elektrische Feld.

Überlegene Materialeigenschaften

Die Kombination aus hoher Geschwindigkeit und niedriger Temperatur ist entscheidend für die Erhaltung feinkörniger oder nanostrukturierter Mikrostrukturen. Die Verhinderung des Kornwachstums führt zu Materialien mit höherer Härte, Bruchzähigkeit und Festigkeit.

Zum Beispiel kann SPS Glas mit verbesserten optischen und mechanischen Eigenschaften oder vollständig dichte, einphasige MAX-Phasen-Keramiken aus elementaren Pulvern herstellen.

Verständnis der praktischen Einschränkungen

Obwohl leistungsstark, ist SPS keine Universallösung. Seine Funktionsprinzipien führen zu spezifischen Kompromissen, die kritisch zu verstehen sind.

Geometrie- und Größenbeschränkungen

Der Prozess erfordert eine starre, typischerweise zylindrische Matrizen- und Stempelanordnung. Dies begrenzt die fertigen Teile grundsätzlich auf einfache Geometrien und stellt praktische Einschränkungen für die maximale Größe dar.

Anforderung an leitfähige Werkzeuge

Der Prozess beruht auf einer leitfähigen Graphitmatrize, um sowohl Strom als auch Druck zu übertragen. Graphit hat eigene Temperaturgrenzen und kann mit bestimmten Materialien reagieren, was bei der Prozessgestaltung berücksichtigt werden muss.

Kosten und Skalierbarkeit

SPS-Anlagen sind komplexer und teurer als konventionelle Öfen. Sie eignen sich am besten für Forschung und Entwicklung, Rapid Prototyping und die Produktion von hochwertigen, geringvolumigen Komponenten und weniger für die Massenfertigung.

Ist SPS die richtige Wahl für Ihre Anwendung?

Die Entscheidung für SPS hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialentwicklung liegt: SPS ist ein unvergleichliches Werkzeug, um aufgrund seiner unglaublich kurzen Zykluszeiten schnell neue Zusammensetzungen zu iterieren und zu testen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Leistung liegt: SPS ist die erste Wahl für die Herstellung von Materialien mit ultrafeinen Kornstrukturen und das Erreichen der theoretischen Maximaldichte, was sich direkt in überlegenen mechanischen Eigenschaften niederschlägt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung neuartiger oder schwieriger Materialien liegt: Für Verbundwerkstoffe, hochschmelzende Materialien oder fortschrittliche Keramiken, die konventionell schwer zu verdichten sind, bietet SPS einen effektiveren und effizienteren Weg.

Letztendlich bietet das Funkenerosionssintern ein Maß an Kontrolle über den Materialkonsolidierungsprozess, das neue Möglichkeiten für Materialdesign und -leistung eröffnet.

Zusammenfassungstabelle:

| Merkmal | Funkenerosionssintern (SPS) | Konventionelles Sintern |

|---|---|---|

| Heizmethode | Direkte Joulesche Erwärmung mit gepulstem Gleichstrom | Langsame externe Erwärmung (Strahlung/Konvektion) |

| Zykluszeit | Minuten (typisch 5-20 Min.) | Stunden bis Tage |

| Sintertemperatur | Niedriger (Hunderte von °C weniger) | Höher |

| Endgültige Mikrostruktur | Feinkörnig, nanostrukturiert | Gröbere Körner (Kornwachstum) |

| Ideal für | F&E, Prototypen, Hochleistungsmaterialien | Massenproduktion, einfachere Geometrien |

Bereit, das Potenzial fortschrittlicher Materialien in Ihrem Labor zu erschließen?

Das Funkenerosionssintern von KINTEK kann Ihre Forschung und Entwicklung beschleunigen und Ihnen ermöglichen, Materialien mit überlegenen Eigenschaften, feineren Mikrostrukturen und beispielloser Leistung zu schaffen. Egal, ob Sie an fortschrittlichen Keramiken, Verbundwerkstoffen oder neuartigen Legierungen arbeiten, unsere SPS-Lösungen sind auf Präzision und Geschwindigkeit ausgelegt.

Lassen Sie uns besprechen, wie SPS Ihre Materialwissenschaftsprojekte transformieren kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung