Sputter-Ausrüstung ist ein hochkontrolliertes System, das für einen Prozess namens physikalische Gasphasenabscheidung (PVD) verwendet wird. Im Kern nutzt diese Maschine ionisierte Teilchen in einem Vakuum, um Atome von einem Quellmaterial – wie bei einem mikroskopischen Sandstrahlgebläse – abzutragen und sie als ultradünnen Film auf ein Substrat abzuscheiden. Diese Technik ist grundlegend für die Herstellung unzähliger moderner Technologien, von Mikrochips bis hin zu Brillengläsern.

Beim Sputtern geht es nicht darum, eine Oberfläche zu schmelzen oder zu lackieren; es ist ein präziser Übertragungsprozess auf atomarer Ebene. Sputter-Ausrüstung erzeugt eine Hochvakuumbedingung, in der ein Plasma ein Zielmaterial „sandstrahlt“, wodurch eine perfekt gleichmäßige, ultradünne Schicht dieses Materials auf praktisch jedem Substrat abgeschieden werden kann.

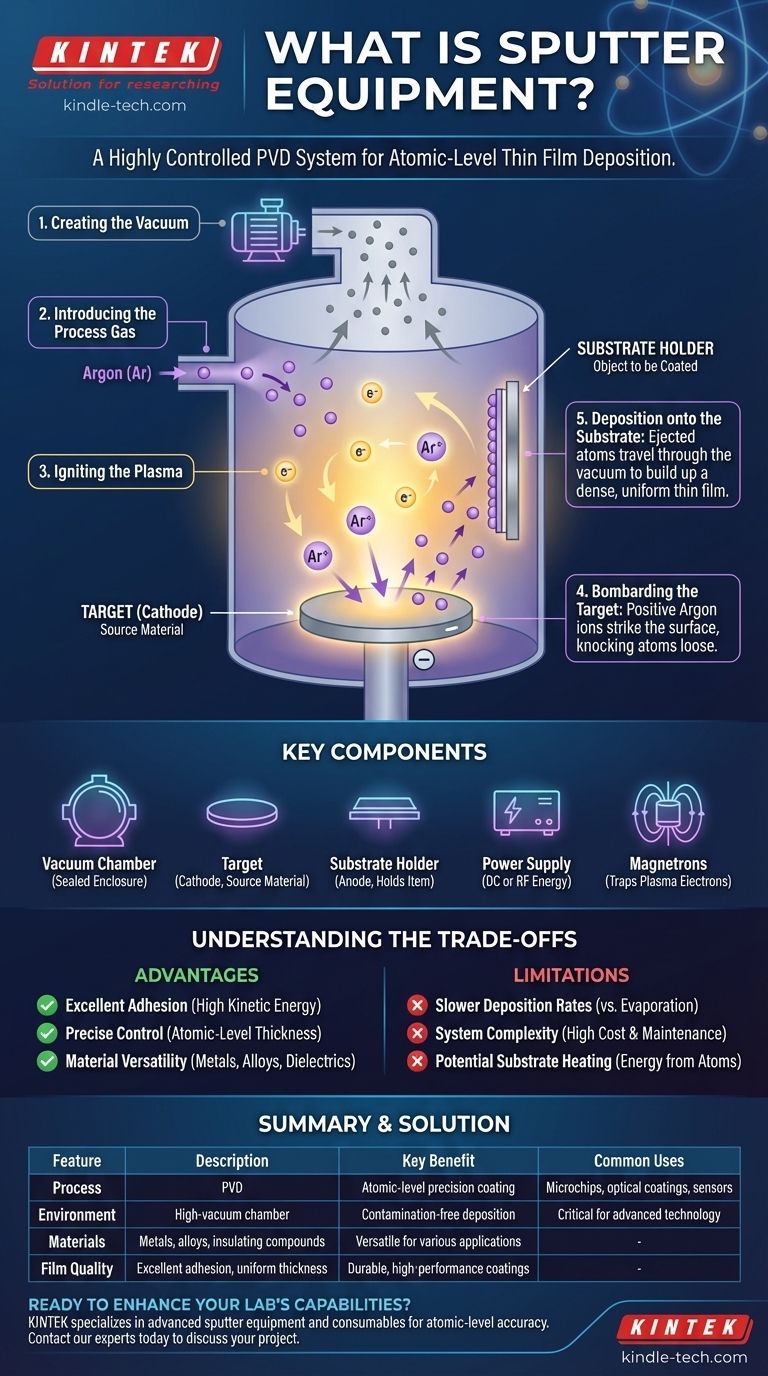

Wie Sputtern im Grunde funktioniert

Um die Ausrüstung zu verstehen, muss man zuerst den Prozess verstehen, den sie ermöglicht. Der Betrieb lässt sich in eine klare Abfolge von Ereignissen unterteilen.

1. Erzeugung des Vakuums

Zuerst entfernt eine Reihe von Pumpen fast die gesamte Luft aus einer versiegelten Prozesskammer. Dies ist entscheidend, um zu verhindern, dass die gesputterten Atome mit Luftmolekülen kollidieren, und um eine Kontamination des Dünnfilms zu vermeiden.

2. Einbringen des Prozessgases

Anschließend wird eine kleine, präzise kontrollierte Menge eines Inertgases, typischerweise Argon (Ar), in die Kammer eingeleitet. Dieses Gas wird verwendet, um das Quellmaterial zu bombardieren.

3. Zünden des Plasmas

Innerhalb der Kammer wird eine Hochspannung angelegt, die Elektronen von den Argon-Gasatomen abreißt. Dies erzeugt einen leuchtenden, energetisierten Materiezustand, bekannt als Plasma, der aus positiven Argonionen (Ar+) und freien Elektronen besteht.

4. Bombardieren des Targets

Das Quellmaterial, bekannt als das Target (oder Kathode), erhält eine negative elektrische Ladung. Dies bewirkt, dass die positiven Argonionen aus dem Plasma heftig darauf beschleunigt werden und mit erheblicher Energie auf dessen Oberfläche treffen.

5. Abscheidung auf dem Substrat

Jeder Aufprall eines Argonions hat genügend Kraft, um Atome aus dem Target-Material herauszulösen. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und lagern sich auf der Oberfläche des zu beschichtenden Objekts, bekannt als das Substrat, ab und bilden allmählich einen dichten und gleichmäßigen Dünnfilm.

Schlüsselkomponenten eines Sputter-Systems

Obwohl sich die Designs unterscheiden, basieren fast alle Sputter-Abscheidungssysteme auf einem Kernsatz von Komponenten, die diesen Prozess auf atomarer Ebene steuern.

Die Vakuumkammer

Dies ist das versiegelte Gehäuse, in dem der gesamte Prozess stattfindet. Es besteht typischerweise aus Edelstahl und ist so konstruiert, dass es tiefen Vakuumzuständen standhält.

Das Target (Kathode)

Dies ist eine Platte aus dem Material, das abgeschieden werden soll. Es ist mit dem negativen Ausgang des Netzteils verbunden und macht es zur „Kathode“.

Der Substrathalter (Anode)

Diese Plattform hält das zu beschichtende Objekt (den Wafer, die Linse usw.). Es ist oft geerdet oder positiv geladen (die „Anode“) und kann häufig gedreht oder beheizt werden, um die Filmdicke und -qualität zu verbessern.

Das Netzteil (DC vs. HF)

Das Netzteil liefert die Energie, um das Plasma zu erzeugen und aufrechtzuerhalten.

- DC-Netzteile (Gleichstrom) werden zum Sputtern elektrisch leitfähiger Target-Materialien wie Metalle verwendet.

- HF-Netzteile (Hochfrequenz) sind für nicht leitfähige (isolierende) Materialien erforderlich, um eine Aufladung des Targets zu verhindern, die den Prozess sonst stoppen würde.

Magnetrons

Die meisten modernen Systeme sind Magnetron-Sputter-Systeme. Sie verwenden starke Magnete hinter dem Target, um die Elektronen des Plasmas in einem Magnetfeld direkt vor dem Target einzuschließen. Dies erhöht die Anzahl der erzeugten Argonionen dramatisch, was zu einer viel schnelleren und effizienteren Abscheidungsrate führt.

Abwägungen verstehen

Das Sputtern ist eine leistungsstarke und vielseitige Technik, aber wie jeder technische Prozess beinhaltet es eine Reihe von Kompromissen.

Vorteile des Sputterns

Ausgezeichnete Haftung: Gesputterte Atome treffen mit hoher kinetischer Energie auf das Substrat, was ihnen hilft, eine sehr starke, dichte Bindung mit der Oberfläche einzugehen.

Präzise Kontrolle: Der Prozess ermöglicht eine extrem feine Kontrolle der Schichtdicke, oft bis auf das Niveau eines einzelnen Angströms.

Materialvielfalt: Eine breite Palette von Materialien kann gesputtert werden, einschließlich reiner Metalle, Legierungen und – mit HF-Leistung – isolierender Verbindungen.

Häufige Einschränkungen und Herausforderungen

Langsamere Abscheidungsraten: Im Vergleich zu einigen anderen Methoden wie der thermischen Verdampfung kann das Sputtern ein langsamerer Prozess sein, was den Durchsatz in der Fertigung beeinträchtigen kann.

Systemkomplexität: Sputter-Ausrüstung ist mechanisch und elektronisch komplex und umfasst Hochspannungsversorgung, Vakuumsysteme und Gasführung, was sich in höheren Kosten und Wartungsaufwand niederschlägt.

Potenzielle Substraterwärmung: Die Energie der ankommenden Atome kann das Substrat erwärmen, was bei hitzeempfindlichen Materialien unerwünscht sein kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Stärken des Sputterns hilft dabei festzustellen, ob es mit Ihren technischen Anforderungen für die Herstellung eines Dünnfilms übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und starker Haftung liegt: Sputtern ist aufgrund des physikalischen Bindungsmechanismus und der sauberen Vakuumumgebung eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines nicht leitenden (dielektrischen) Materials liegt: Sie benötigen ein System, das mit einem HF-Netzteil ausgestattet ist, um isolierende Targets zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für eine einfache Metallbeschichtung liegt: Sie sollten das Sputtern mit der thermischen Verdampfung vergleichen, die für bestimmte Materialien höhere Abscheidungsraten bieten kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Verbundfilms (z. B. eines Oxid- oder Nitrids) liegt: Sie sollten reaktives Sputtern in Betracht ziehen, eine Variante, bei der ein reaktives Gas wie Sauerstoff oder Stickstoff zur Kammer hinzugefügt wird.

Letztendlich bietet die Sputter-Ausrüstung ein Konstruktionswerkzeug auf atomarer Ebene, das die präzise Oberflächentechnik ermöglicht, die die moderne Technologie antreibt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) | Präzisionsbeschichtung auf atomarer Ebene |

| Umgebung | Hochvakuumkammer mit Inertgas | Kontaminationsfreie Abscheidung |

| Materialien | Metalle, Legierungen, isolierende Verbindungen | Vielseitig für verschiedene Anwendungen |

| Filmqualität | Ausgezeichnete Haftung, gleichmäßige Dicke | Langlebige, Hochleistungsbeschichtungen |

| Häufige Anwendungen | Mikrochips, optische Beschichtungen, Sensoren | Entscheidend für fortschrittliche Technologie |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern?

KINTEK ist spezialisiert auf fortschrittliche Sputter-Ausrüstung und Verbrauchsmaterialien und bedient Labore, die atomare Genauigkeit für Halbleiter, Forschung und Materialwissenschaften benötigen. Unsere Systeme liefern die ausgezeichnete Haftung, Materialvielfalt und präzise Kontrolle, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihre Innovation beschleunigen und überlegene Beschichtungsergebnisse erzielen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird