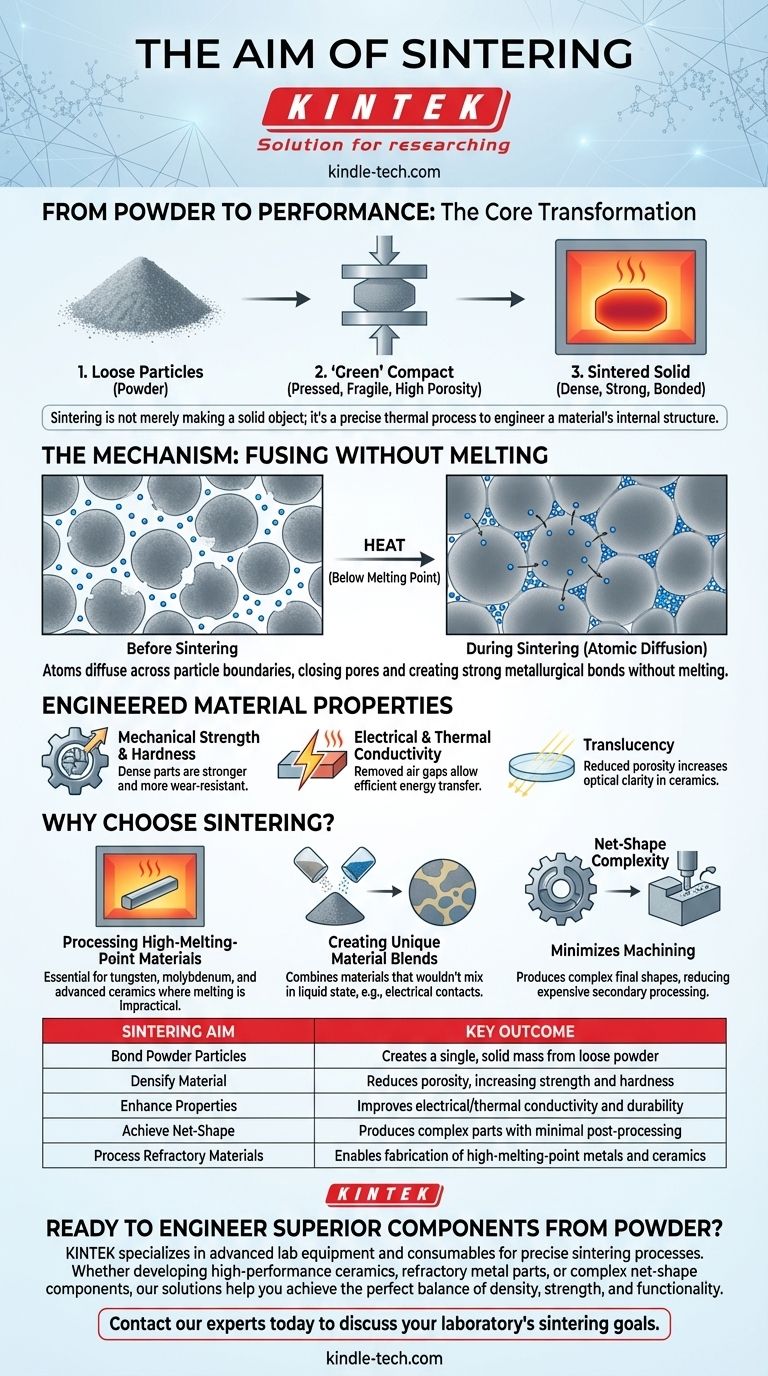

Das grundlegende Ziel des Sinterns ist es, eine Ansammlung loser Partikel oder eine verdichtete Pulverform in eine einzige, feste Masse umzuwandeln. Dies wird durch Erhitzen unterhalb des Schmelzpunktes des Materials erreicht, wodurch sich die Partikel verbinden und verdichten, was wiederum die mechanischen und physikalischen Eigenschaften des Materials verbessert.

Sintern ist nicht nur die Herstellung eines festen Objekts; es ist ein präziser thermischer Prozess, der darauf ausgelegt ist, die innere Struktur eines Materials zu gestalten und Porosität zu entfernen, um dessen Festigkeit, Dichte und Leitfähigkeit erheblich zu verbessern.

Von Pulver zu Leistung: Die Kernumwandlung

Sintern ist ein entscheidender Schritt in der Pulvermetallurgie und Keramikherstellung. Der Prozess verwandelt ein zerbrechliches, vorgeformtes Teil in eine dauerhafte, funktionale Komponente.

Der Ausgangspunkt: Der „Grünling“

Bevor das Sintern erfolgen kann, muss ein Material vorbereitet werden. Dies beinhaltet normalerweise das Pressen eines feinen Pulvers in eine gewünschte Form mittels einer Matrize.

Diese anfängliche Form wird als „Grünling“ bezeichnet. Obwohl sie ihre Form behält, ist sie mechanisch schwach und weist eine hohe Porosität auf – im Wesentlichen ist es nur komprimiertes Pulver. Dieses Stadium ist entscheidend für die Herstellung komplexer Teile mit engen Toleranzen vor der endgültigen Härtung.

Der Mechanismus: Verschmelzen ohne Schmelzen

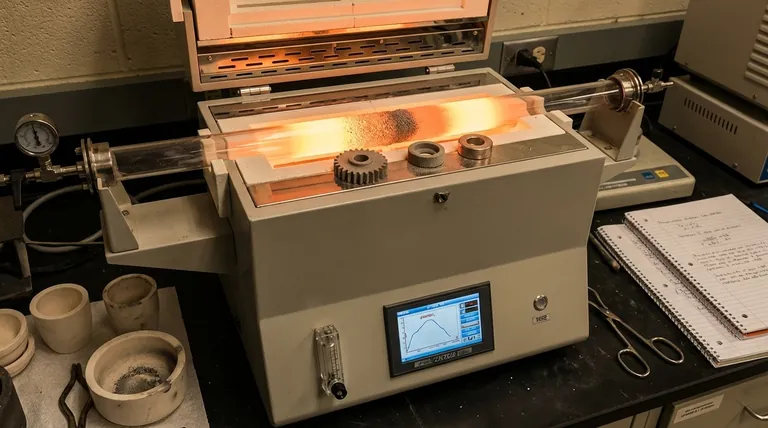

Der Grünling wird in einen Ofen gelegt und auf eine Temperatur erhitzt, die hoch genug ist, um die Atome zu aktivieren, aber niedrig genug, um ein Schmelzen zu vermeiden.

Bei dieser Temperatur beginnen Atome, über die Grenzen benachbarter Partikel zu diffundieren. Diese atomare Bewegung schließt die Lücken (oder Poren) zwischen den Partikeln, wodurch starke metallurgische Bindungen entstehen und das gesamte Teil schrumpft und dichter wird.

Das Ergebnis: Gezielte Materialeigenschaften

Das primäre Ziel dieser Transformation ist es, spezifische, wünschenswerte Materialeigenschaften zu erreichen.

Durch die Eliminierung der inneren Poren verbessert das Sintern die Eigenschaften eines Materials drastisch:

- Mechanische Festigkeit und Härte: Ein dichtes Teil ist stärker und verschleißfester.

- Elektrische und thermische Leitfähigkeit: Das Entfernen von Lufteinschlüssen ermöglicht es Elektrizität und Wärme, effizienter durch das Material zu leiten.

- Transluzenz: Bei Keramiken kann die Reduzierung der Porosität die optische Klarheit erhöhen.

Warum Sintern dem Schmelzen vorziehen?

Während das Gießen (Schmelzen und Gießen) eine gängige Herstellungsmethode ist, bietet das Sintern einzigartige Vorteile, die es für bestimmte Anwendungen zur überlegenen oder einzigen Wahl machen.

Verarbeitung von hochschmelzenden Materialien

Sintern ist unerlässlich für Materialien wie Wolfram, Molybdän und viele fortschrittliche Keramiken. Ihre Schmelzpunkte sind so hoch, dass das Schmelzen und Gießen kommerziell unpraktisch oder technologisch unerschwinglich ist.

Erstellung einzigartiger Materialmischungen

Der Prozess ermöglicht die Herstellung von Verbundwerkstoffen aus Materialien, die sich im flüssigen Zustand nicht mischen würden. Zum Beispiel wird es zur Herstellung von elektrischen Kontakten verwendet, indem Kupfer (für die Leitfähigkeit) und Wolfram (für die Lichtbogenbeständigkeit) kombiniert werden.

Erreichen von endkonturnaher Komplexität

Da die Ausgangsform durch Pulverpressen gebildet wird, kann das Sintern komplexe Bauteile wie Zahnräder, Nocken und Strukturhalterungen in ihrer endgültigen (oder „endkonturnahen“) Form herstellen. Dies reduziert drastisch den Bedarf an teurer und verschwenderischer Nachbearbeitung.

Die Kompromisse verstehen

Sintern ist eine leistungsstarke Technik, birgt jedoch inhärente technische Herausforderungen, die bewältigt werden müssen.

Inhärente Porosität

Obwohl das Ziel oft eine vollständige Verdichtung ist, ist das Erreichen einer 100%igen Dichte schwierig. Die meisten gesinterten Teile behalten eine geringe Restporosität, die als Spannungskonzentrationspunkt wirken und die ultimative Ermüdungsfestigkeit des Materials im Vergleich zu einem vollständig geschmiedeten Bauteil einschränken kann.

Schwindung kontrollieren

Wenn das Teil verdichtet wird, schrumpft es. Diese Schwindung muss präzise berechnet und bei der anfänglichen Konstruktion des Werkzeugs für den „Grünling“ berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßvorgaben erfüllt.

Energie- und Ausrüstungsanforderungen

Herkömmliches Sintern erfordert Hochtemperaturöfen, die einen erheblichen Energieverbrauch haben. Obwohl es im großen Maßstab oft kosteneffizient ist, ist die anfängliche Kapitalinvestition für Pressen und Öfen beträchtlich. Innovationen wie das Kaltsintern zielen darauf ab, diesen Energiebedarf zu senken, indem sie die Verdichtung bei viel niedrigeren Temperaturen ermöglichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns ist eine strategische Entscheidung, die auf Ihren Material- und Designanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Metallteile in großem Maßstab liegt: Nutzen Sie das Sintern für seine endkonturnahen Fähigkeiten, um Bearbeitungsabfälle zu reduzieren und die Massenproduktion von Komponenten wie Zahnrädern und Riemenscheiben zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramikkomponenten liegt: Sintern ist die wesentliche Methode zur Konsolidierung von Keramikpulvern zu einer dichten, starken und funktionalen Form für thermische oder elektrische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Materialien mit extrem hohen Schmelzpunkten liegt: Sintern bietet den einzigen praktischen Weg, hochschmelzende Metalle und deren Legierungen zu festen, verwendbaren Teilen zu konsolidieren.

Letztendlich ermöglicht Ihnen das Sintern, ein Material von der Partikelebene aufwärts zu entwickeln, wodurch Sie präzise Kontrolle über Form, Dichte und Funktion des Endprodukts erhalten.

Zusammenfassungstabelle:

| Ziel des Sinterns | Wichtigstes Ergebnis |

|---|---|

| Pulverpartikel verbinden | Erzeugt eine einzige, feste Masse aus losem Pulver |

| Material verdichten | Reduziert Porosität, erhöht Festigkeit und Härte |

| Eigenschaften verbessern | Verbessert elektrische/thermische Leitfähigkeit und Haltbarkeit |

| Endkonturnahe Form erreichen | Produziert komplexe Teile mit minimaler Nachbearbeitung |

| Feuerfeste Materialien verarbeiten | Ermöglicht die Herstellung von hochschmelzenden Metallen und Keramiken |

Bereit, überlegene Komponenten aus Pulver zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise Sinterprozesse erforderlich sind. Ob Sie Hochleistungskeramiken, feuerfeste Metallteile oder komplexe endkonturnahe Komponenten entwickeln, unsere Lösungen helfen Ihnen, das perfekte Gleichgewicht aus Dichte, Festigkeit und Funktionalität zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinter- und Materialentwicklungsziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung