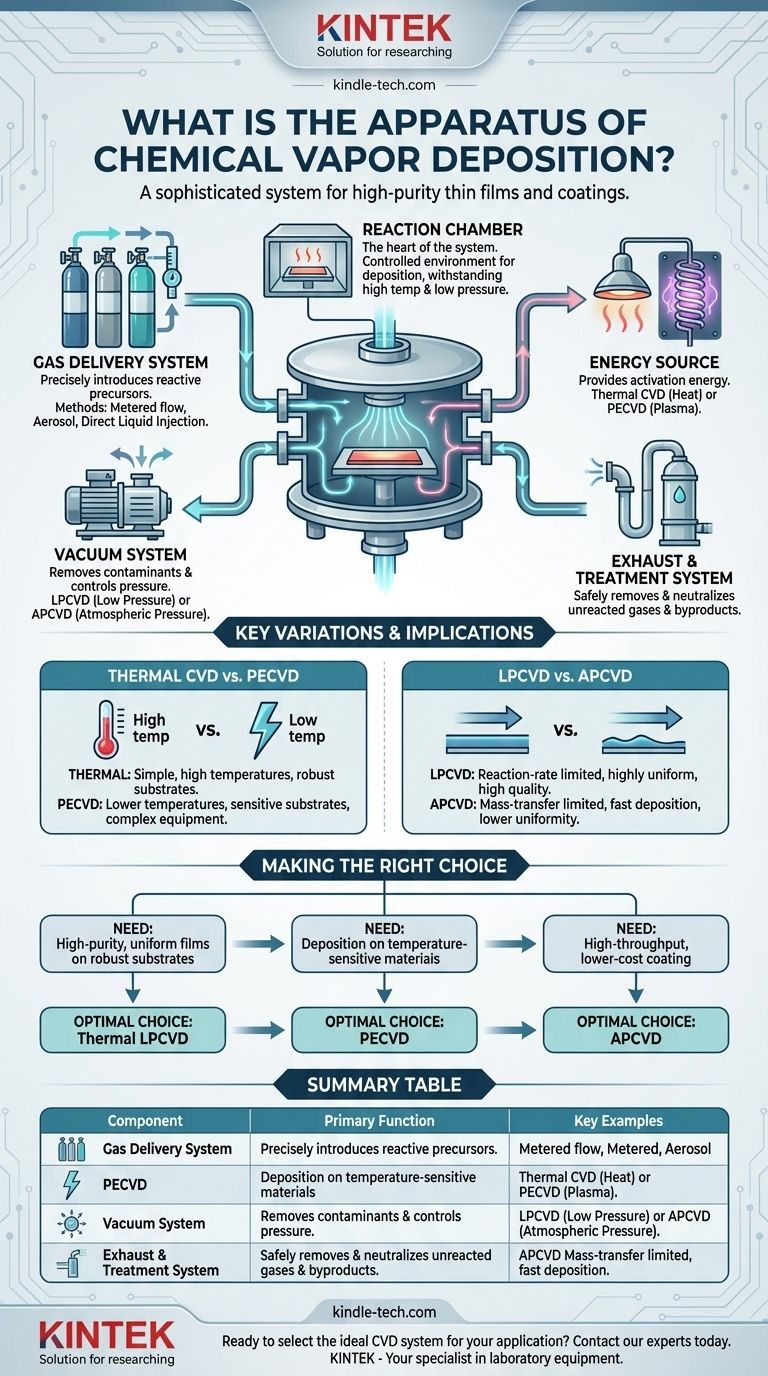

Im Kern ist ein Apparat zur chemischen Gasphasenabscheidung (CVD) ein hochentwickeltes System, das entwickelt wurde, um hochreine, leistungsstarke Dünnschichten und Beschichtungen zu erzeugen. Die typische Ausrüstung besteht aus einem Gaszufuhrsystem zur Einführung reaktiver Chemikalien, einer Reaktionskammer, in der der Prozess stattfindet, einer Energiequelle zur Initiierung der Reaktion, einem Vakuumsystem zur Steuerung der Umgebung und einem Abluftsystem zur sicheren Entfernung von Nebenprodukten.

Ein CVD-System ist nicht nur eine Ansammlung von Teilen; es ist eine präzise konstruierte Umgebung, die darauf ausgelegt ist, reaktive Chemikalien (Precursoren) zu einer Oberfläche zu transportieren, die für eine chemische Reaktion benötigte Energie bereitzustellen und die Abfallprodukte sicher zu entfernen.

Die Anatomie eines CVD-Systems

Jede Komponente eines CVD-Apparats erfüllt eine kritische Funktion bei der Steuerung der Abscheidung einer Dünnschicht. Das Verständnis der Rolle jedes Teils ist der Schlüssel zum Verständnis des Prozesses selbst.

Das Gas- und Precursor-Zufuhrsystem

Dieses System ist dafür verantwortlich, die reaktiven Precursor-Materialien präzise in die Reaktionskammer einzubringen. Die Precursoren sind die chemischen Bausteine der endgültigen Schicht.

Die Zufuhrmethode kann variieren. In vielen Fällen beinhaltet sie einen dosierten Gasfluss, aber einige Systeme verwenden eine Aerosol-unterstützte Methode oder eine direkte Flüssigkeitsinjektion, um einen flüssigen Precursor zu verdampfen, bevor er in die Kammer gelangt.

Die Reaktionskammer (oder der Reaktor)

Dies ist das Herzstück des Systems, wo das Substrat (das zu beschichtende Material) platziert wird. Es ist eine geschlossene, kontrollierte Umgebung, oft eine Vakuumkammer, die dazu dient, die chemische Reaktion zu enthalten.

Die Kammer muss den erforderlichen Prozessbedingungen standhalten können, die hohe Temperaturen, niedrige Drücke und korrosive chemische Umgebungen umfassen können.

Die Energiequelle

Die Energiequelle liefert die Aktivierungsenergie, die benötigt wird, um die Precursor-Moleküle aufzubrechen und die chemische Reaktion auf der Substratoberfläche anzutreiben. Die Art der Energiequelle ist eine primäre Methode zur Klassifizierung verschiedener CVD-Methoden.

Thermische CVD verwendet Wärme, die das Substrat direkt erwärmt, um die Reaktion einzuleiten. Im Gegensatz dazu verwendet die Plasma-Enhanced CVD (PECVD) ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen, das die Energie liefert, um die Reaktion bei viel niedrigeren Temperaturen anzutreiben.

Das Vakuumsystem

Das Vakuumsystem, typischerweise eine Reihe von Pumpen, dient zwei Hauptzwecken. Erstens entfernt es atmosphärische Gase und Verunreinigungen aus der Reaktionskammer, um die Reinheit der Schicht zu gewährleisten.

Zweitens ermöglicht es eine präzise Kontrolle über den Druck der Kammer. Der Prozess kann bei atmosphärischem Druck (APCVD) oder bei sehr niedrigem Druck (LPCVD) durchgeführt werden, was den Abscheidungsprozess dramatisch beeinflusst.

Das Abluft- und Behandlungssystem

Nach der Reaktion müssen alle nicht umgesetzten Precursor-Gase und gasförmigen Nebenprodukte sicher aus der Kammer entfernt werden.

Das Abluftsystem leitet diese Gase zu einem Behandlungssystem (oft als Wäscher bezeichnet), das alle gefährlichen oder toxischen Materialien neutralisiert, bevor sie in die Atmosphäre freigesetzt werden.

Verständnis der wichtigsten Variationen und ihrer Implikationen

Die spezifische Konfiguration des CVD-Apparats hängt vom gewünschten Ergebnis ab. Die Entscheidungen bei der Konstruktion des Systems führen zu wichtigen Kompromissen bei Leistung, Kosten und Anwendbarkeit.

Thermische CVD vs. Plasma-Enhanced CVD (PECVD)

Die bedeutendste Unterscheidung ist oft die Energiequelle. Thermische CVD ist relativ einfach, erfordert aber sehr hohe Temperaturen, die empfindliche Substrate wie Polymere oder komplexe elektronische Bauteile beschädigen können.

PECVD ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen. Dies macht sie ideal für temperaturempfindliche Materialien, aber die Ausrüstung ist komplexer und das Plasma selbst kann manchmal Spannungen oder Schäden in der abgeschiedenen Schicht verursachen.

Niederdruck (LPCVD) vs. Atmosphärendruck (APCVD)

Der Betriebsdruck verändert grundlegend, wie die Schicht wächst. Bei LPCVD ist der Prozess reaktionsratenbegrenzt. Das bedeutet, die Abscheidung wird durch die Geschwindigkeit der chemischen Reaktion auf der Oberfläche gesteuert, was typischerweise zu hochgradig gleichmäßigen, qualitativ hochwertigen Schichten führt, die sich gut an komplexe Formen anpassen.

Bei APCVD ist der Prozess massentransferbegrenzt. Die Abscheidungsrate wird davon bestimmt, wie schnell das Precursor-Gas zum Substrat gelangen kann. Dies ermöglicht viel schnellere Abscheidungsraten, führt aber oft zu einer geringeren Schichtgleichmäßigkeit und Reinheit.

Die richtige Wahl für Ihr Ziel treffen

Der optimale CVD-Apparat wird vollständig durch die spezifischen Anforderungen der Anwendung an Schichtqualität, Materialkompatibilität und Produktionsgeschwindigkeit bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Schichten auf robusten Substraten liegt: Thermische LPCVD ist aufgrund ihrer hervorragenden Kontrolle und der resultierenden Schichtqualität oft der Standard.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien (wie Polymeren oder Elektronik) liegt: PECVD ist notwendig, da sie die Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf einer hohen Durchsatzrate und kostengünstigen Beschichtung liegt: APCVD kann eine effektive Wahl sein, oft jedoch mit einem Kompromiss bei der Schichtgleichmäßigkeit.

Das Verständnis dieser Kernkomponenten und ihres Zusammenspiels befähigt Sie, den idealen Abscheidungsprozess für Ihr spezifisches Material und Ihre Anwendung auszuwählen und zu optimieren.

Zusammenfassungstabelle:

| CVD-Systemkomponente | Primäre Funktion | Schlüsselbeispiele |

|---|---|---|

| Gaszufuhrsystem | Führt reaktive Precursor-Chemikalien präzise ein. | Gasflussmesser, Bubbler, direkte Flüssigkeitsinjektion. |

| Reaktionskammer | Geschlossene Umgebung, in der das Substrat beschichtet wird. | Hot-Wall-Reaktoren, Cold-Wall-Reaktoren. |

| Energiequelle | Liefert Aktivierungsenergie für die chemische Reaktion. | Heizungen (Thermische CVD), Plasma (PECVD). |

| Vakuumsystem | Steuert den Kammerdruck und entfernt Verunreinigungen. | Pumpen für LPCVD (Niederdruck). |

| Abluftsystem | Entfernt und behandelt Prozessnebenprodukte sicher. | Wäscher, Abgassysteme. |

Bereit, das ideale CVD-System für Ihre Anwendung auszuwählen?

Ob Sie die hohe Gleichmäßigkeit der thermischen LPCVD für robuste Substrate oder die Niedertemperaturfähigkeit der PECVD für empfindliche Materialien benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Dünnschichtabscheidungsanforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an Schichtqualität, Materialkompatibilität und Durchsatz zu besprechen. Lassen Sie sich von KINTEK, Ihrem Spezialisten für Laborgeräte, bei der Optimierung Ihres Abscheidungsprozesses unterstützen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision