Hartlöten ist grundlegend durch die Temperatur definiert, aber es gibt keinen einzigen "Durchschnittswert", der für alle Situationen gilt. Stattdessen findet der Prozess über einen weiten Bereich statt, der immer oberhalb von 450°C (840°F) beginnt. Die exakte erforderliche Temperatur wird vollständig durch die verwendete Zusatzwerkstofflegierung bestimmt, um Ihre spezifischen Grundwerkstoffe zu verbinden.

Die entscheidende Erkenntnis ist nicht, eine "durchschnittliche" Hartlöttemperatur zu suchen, sondern zu verstehen, dass die korrekte Temperatur durch den Schmelzpunkt Ihrer gewählten Zusatzlegierung bestimmt wird. Diese Temperatur muss hoch genug sein, um den Zusatzwerkstoff zu schmelzen, aber niedrig genug, um die Grundwerkstoffe fest zu halten.

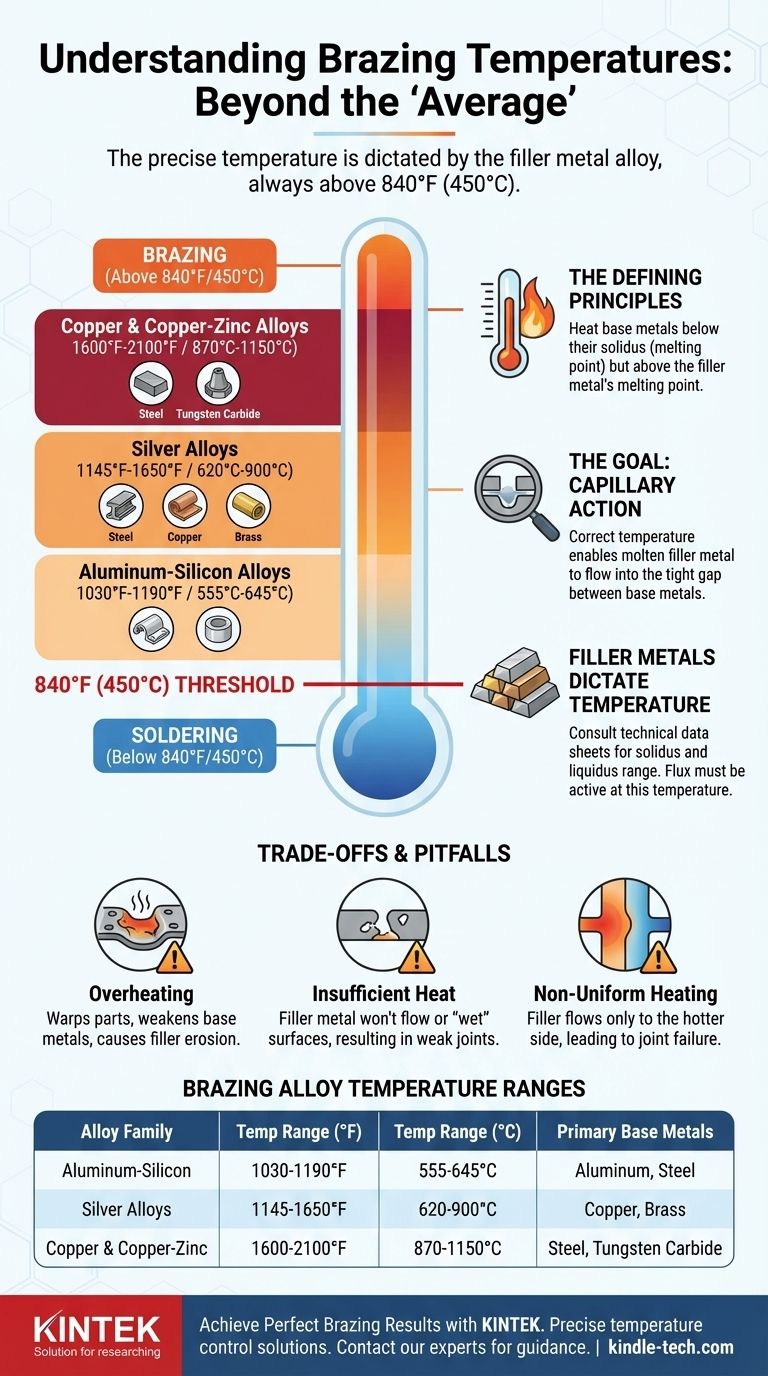

Die definierenden Prinzipien der Hartlöttemperatur

Hartlöten nimmt einen spezifischen thermischen Bereich zwischen Weichlöten und Schweißen ein. Dieses Temperaturfenster ermöglicht starke, saubere Verbindungen, ohne die zu verbindenden Teile zu schmelzen.

Die Schwelle von 450°C (840°F)

Diese Temperatur ist die international anerkannte Trennlinie. Jeder Fügeprozess, der einen Zusatzwerkstoff verwendet, der unterhalb von 450°C (840°F) schmilzt, wird als Weichlöten klassifiziert. Jeder Prozess oberhalb dieses Punktes wird als Hartlöten klassifiziert.

Unterhalb des Solidus des Grundwerkstoffs bleiben

Der Solidus ist die Temperatur, bei der ein Metall oder eine Legierung zu schmelzen beginnt. Das Kernprinzip des Hartlötens besteht darin, die Grundwerkstoffe auf eine Temperatur zu erhitzen, die unterhalb ihres Solidus, aber oberhalb des Schmelzpunkts des Zusatzwerkstoffs liegt.

Das Ziel: Kapillarwirkung ermöglichen

Das Erreichen der korrekten Hartlöttemperatur schafft die Bedingungen für die Kapillarwirkung. Dies ist die physikalische Kraft, die den geschmolzenen Zusatzwerkstoff in den engen Spalt zwischen den Grundwerkstoffen zieht und beim Abkühlen eine vollständige und starke metallurgische Verbindung herstellt.

Wie Zusatzwerkstoffe die Hartlöttemperatur bestimmen

Die spezifische Legierung, die Sie als Zusatzwerkstoff wählen, ist der wichtigste Faktor bei der Bestimmung Ihrer Zieltemperatur. Verschiedene Legierungen sind für verschiedene Grundwerkstoffe konzipiert und haben sehr unterschiedliche Schmelzbereiche.

Gängige Temperaturbereiche nach Legierungsfamilie

- Aluminium-Silizium-Legierungen: Werden zum Hartlöten von Aluminium verwendet und arbeiten in einem sehr engen und relativ niedrigen Temperaturfenster, typischerweise um 555°C - 645°C (1030°F - 1190°F).

- Silberlegierungen: Dies sind einige der gängigsten Allzweck-Hartlötlegierungen zum Verbinden von Stahl, Kupfer und Messing. Sie haben einen weiten Arbeitsbereich von 620°C - 900°C (1145°F - 1650°F).

- Kupfer- & Kupfer-Zink-Legierungen: Werden oft zum Hartlöten von Stahl und Wolframkarbid verwendet und erfordern höhere Temperaturen, typischerweise im Bereich von 870°C - 1150°C (1600°F - 2100°F).

Lesen der Spezifikationen eines Zusatzwerkstoffs

Profis raten niemals. Konsultieren Sie immer das technische Datenblatt des Herstellers des Zusatzwerkstoffs. Dieses Blatt listet den Solidus (wann er zu schmelzen beginnt) und den Liquidus (wann er vollständig geschmolzen ist) der Legierung auf und gibt Ihnen den präzisen Arbeitsbereich an.

Die Rolle des Flussmittels

Hartlötflussmittel, das die Verbindung reinigt und Oxidation verhindert, hat ebenfalls einen aktiven Temperaturbereich. Sie müssen ein Flussmittel wählen, das bei der für Ihren gewählten Zusatzwerkstoff erforderlichen Temperatur voll aktiv ist.

Verständnis der Kompromisse und Fallstricke

Die Wärmekontrolle ist die wichtigste Fähigkeit beim Hartlöten. Das Erreichen einer Temperatur allein reicht nicht aus; wie Sie sie anwenden und aufrechterhalten, bestimmt den Erfolg oder Misserfolg der Verbindung.

Die Gefahr der Überhitzung

Ein Überschreiten der notwendigen Temperatur kann die Teile verziehen, die Grundwerkstoffe durch Glühen schwächen oder sie sogar vollständig schmelzen. Es kann auch dazu führen, dass der Zusatzwerkstoff den Grundwerkstoff erodiert, wodurch eine Schwachstelle entsteht.

Das Problem unzureichender Hitze

Wenn die Grundwerkstoffe nicht heiß genug sind, fließt oder "benetzt" der Zusatzwerkstoff die Oberflächen nicht richtig. Dies verhindert die Kapillarwirkung, was zu einer unvollständigen, wenig festen Verbindung mit Hohlräumen und Spalten führt.

Die Notwendigkeit einer gleichmäßigen Erwärmung

Beide zu verbindenden Teile müssen gleichzeitig die Zieltemperatur erreichen. Wenn ein Teil heißer ist als das andere, fließt der Zusatzwerkstoff nur zur heißeren Seite, was zu einer fehlgeschlagenen Verbindung führt.

Auswahl der richtigen Temperatur für Ihr Projekt

Ihre Wahl des Grundwerkstoffs ist der Ausgangspunkt für jede Hartlötentscheidung. Von dort aus können Sie den geeigneten Zusatzwerkstoff auswählen und die exakte erforderliche Temperatur bestimmen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Kupfer oder Stahl liegt: Beginnen Sie mit silberbasierten Hartlötlegierungen, die typischerweise im vielseitigen Bereich von 620°C bis 900°C (1145°F bis 1650°F) arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Aluminium liegt: Sie müssen eine niedrigere Aluminium-Silizium-Zusatzlegierung verwenden, die speziell für ihren engen Arbeitsbereich um 600°C (1100°F) entwickelt wurde.

- Wenn Sie sich der Materialien nicht sicher sind: Identifizieren Sie immer zuerst Ihre Grundwerkstoffe, da dies der wichtigste Faktor bei der Auswahl des richtigen Zusatzwerkstoffs und somit der richtigen Hartlöttemperatur ist.

Letztendlich ist die richtige Hartlöttemperatur kein Durchschnittswert, sondern ein präziser Wert, der durch die zu verbindenden Materialien bestimmt wird.

Zusammenfassungstabelle:

| Hartlötlegierungsfamilie | Gängiger Temperaturbereich (°F) | Gängiger Temperaturbereich (°C) | Primäre Grundwerkstoffe |

|---|---|---|---|

| Aluminium-Silizium | 1030°F - 1190°F | 555°C - 645°C | Aluminium |

| Silberlegierungen | 1145°F - 1650°F | 620°C - 900°C | Stahl, Kupfer, Messing |

| Kupfer & Kupfer-Zink | 1600°F - 2100°F | 870°C - 1150°C | Stahl, Wolframkarbid |

Erzielen Sie perfekte Hartlötergebnisse mit KINTEK

Die Auswahl der richtigen Hartlöttemperatur ist entscheidend für die Herstellung starker, zuverlässiger Verbindungen. Die exakte erforderliche Hitze hängt von Ihrem spezifischen Zusatzwerkstoff und den Grundmaterialien ab. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um präzise Temperaturkontrolle und jedes Mal erfolgreiche Hartlötergebnisse zu gewährleisten.

Unsere Experten können Ihnen helfen:

- Den richtigen Zusatzwerkstoff für Ihre spezifischen Grundwerkstoffe zu identifizieren.

- Das richtige Ofen- oder Heizsystem auszuwählen, um die präzise Temperatur, die Ihr Projekt erfordert, zu erreichen und aufrechtzuerhalten.

- Die notwendigen Flussmittel und Verbrauchsmaterialien zu beschaffen, um eine saubere, starke Verbindung zu gewährleisten.

Lassen Sie nicht zu, dass falsche Temperaturen Ihre Arbeit beeinträchtigen. Kontaktieren Sie noch heute unser technisches Team, um Ihre Hartlötanwendung zu besprechen und zu entdecken, wie KINTEKs Lösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung