Im Kern ist ein Rohrofen ein spezialisiertes Laborgerät, das für die Hochtemperatur-Wärmebehandlung von Materialien in einer streng kontrollierten Atmosphäre entwickelt wurde. Sein Hauptzweck besteht darin, Proben in einer zylindrischen Kammer zu erhitzen, die versiegelt werden kann, um ein Vakuum zu erzeugen, oder mit einem bestimmten Gas gefüllt werden kann, was Prozesse ermöglicht, die in Umgebungsluft unmöglich sind.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Fähigkeit, eine maßgeschneiderte, isolierte Umgebung zu schaffen. Diese Kontrolle über die Atmosphäre – ob Vakuum, inert oder reaktiv – ermöglicht die fortschrittliche Synthese und Behandlung moderner Materialien.

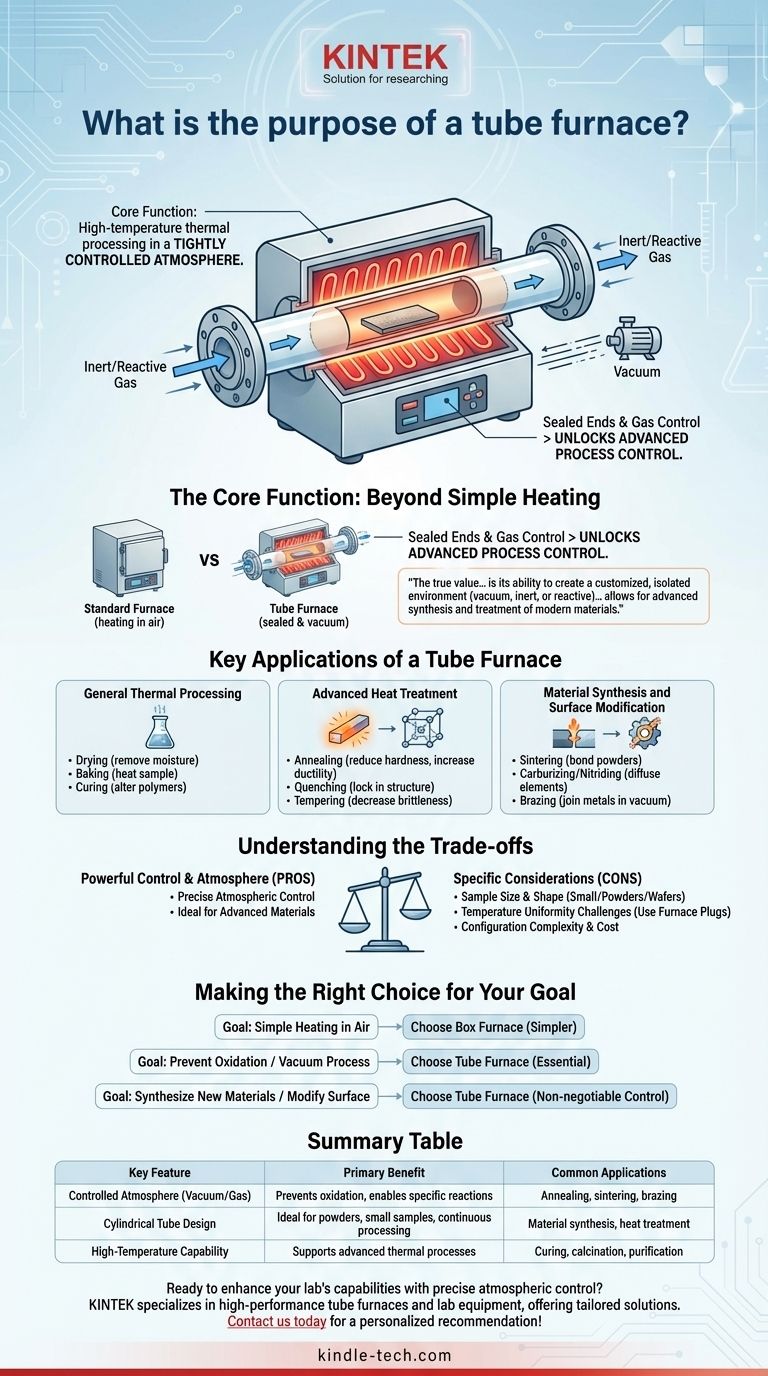

Die Kernfunktion: Mehr als nur einfaches Erhitzen

Ein Standardofen oder Kastenthermoofen erhitzt eine Probe in Luft. Ein Rohrofen ändert dies grundlegend, indem er die Probe in einem Rohr einschließt, wodurch eine neue Ebene der Prozesskontrolle eröffnet wird.

Die Anatomie der Kontrolle

Das Design ist einfach, aber leistungsstark. Heizelemente umgeben ein zylindrisches Rohr, das typischerweise aus Aluminiumoxid, Quarz oder einem anderen Keramikmaterial besteht. Dieses Rohr führt durch die beheizte Kammer.

Diese Anordnung ermöglicht es dem Bediener, die Enden des Rohres zu verschließen. Von dort aus kann man ein Vakuum erzeugen oder ein präzises Gas oder eine Gasmischung über die Probe leiten, während sie erhitzt wird.

Warum die Atmosphäre wichtig ist

Die Kontrolle der Atmosphäre ist entscheidend, um unerwünschte chemische Reaktionen, wie Oxidation, zu verhindern oder um gezielt bestimmte Reaktionen einzuleiten. Diese Fähigkeit ist das Tor zur fortschrittlichen Materialverarbeitung.

Schlüsselanwendungen eines Rohrofens

Die Fähigkeit, sowohl die Temperatur als auch die Atmosphäre zu kontrollieren, macht den Rohrofen zu einem unverzichtbaren Werkzeug für eine Vielzahl wissenschaftlicher und industrieller Prozesse.

Allgemeine Wärmebehandlung

In seiner einfachsten Anwendung kann ein Rohrofen Standardheizaufgaben wie Trocknen zur Entfernung von Feuchtigkeit, Backen zum Erhitzen einer Probe oder Härten (Curing) zur physikalischen oder chemischen Veränderung eines Materials wie eines Polymers durchführen.

Fortschrittliche Wärmebehandlung

Viele Anwendungen konzentrieren sich auf die Modifizierung der Eigenschaften eines Materials.

- Glühen (Annealing): Erhitzen und langsames Abkühlen eines Materials (wie Metall oder Halbleiter), um dessen Härte zu reduzieren und die Duktilität zu erhöhen.

- Abschrecken (Quenching): Schnelles Abkühlen eines Materials von hoher Temperatur, um spezifische Struktureigenschaften zu fixieren.

- Anlassen (Tempering): Erhitzen eines zuvor abgeschreckten Materials auf eine niedrigere Temperatur, um die Sprödigkeit zu verringern.

Materialsynthese und Oberflächenmodifikation

Hier glänzt der Rohrofen wirklich. Durch die Einführung reaktiver Gase können Wissenschaftler neue Materialien erzeugen oder Oberflächen verändern.

- Sintern: Erhitzen von gepressten Pulvern unter ihren Schmelzpunkt, bis ihre Partikel miteinander verbunden sind und ein fester Körper entsteht. Dies ist üblich bei Keramiken und der Pulvermetallurgie.

- Aufkohlen/Nitrieren: Einbringen von kohlenstoff- oder stickstoffreichen Gasen bei hohen Temperaturen, damit diese Elemente in die Oberfläche eines Metalls diffundieren und dessen Oberflächenhärte dramatisch erhöhen.

- Hartlöten (Brazing): Verbinden von zwei Metallstücken mithilfe eines Lötmittels, das zwischen ihnen schmilzt und fließt. Die Durchführung in einem Vakuum oder Inertgas verhindert Oxidation und erzeugt eine stärkere, sauberere Verbindung.

Verständnis der Kompromisse

Obwohl er leistungsstark ist, ist ein Rohrofen nicht das richtige Werkzeug für jede Aufgabe. Seine Spezialisierung bringt spezifische Überlegungen mit sich.

Proben-Größe und -Form

Die primäre Einschränkung ist der Durchmesser des Rohres. Rohröfen sind ideal für die Verarbeitung kleiner Proben, Pulver, Wafer oder Chargen kleiner Komponenten. Sie eignen sich nicht für große, sperrige Gegenstände, für die ein Kastenthermoofen oder Kammerofen besser geeignet wäre.

Temperaturuniformität

Eine perfekt gleichmäßige Temperatur über die gesamte Länge des Rohres zu erreichen, kann eine Herausforderung sein. Die Enden des Ofens sind naturgemäß kühler. Um dies auszugleichen, verwenden Techniker oft keramische Ofenstecker (Furnace Plugs), um die Enden des Prozessrohrs zu isolieren und eine stabilere und ausgewogenere heiße Zone in der Mitte zu schaffen.

Komplexität der Konfiguration

Im Vergleich zu einem einfachen Kastenthermoofen ist ein Rohrofensystem komplexer. Es erfordert Gasleitungen, Vakuumpumpen, Durchflussregler und abgedichtete Flansche. Dies erhöht die Kosten und erfordert mehr Fachwissen des Bedieners, um es sicher und effektiv zu betreiben.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig von dem Prozess ab, den Sie durchführen müssen.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Erhitzen von Proben in Luft liegt: Ein kostengünstigerer und einfacherer Kastenthermoofen ist wahrscheinlich die praktischere Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation zu verhindern oder in einem Vakuum zu arbeiten: Ein Rohrofen ist unerlässlich, um die notwendige inerte oder Vakuumumgebung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuer Materialien oder der Modifikation der Oberflächenchemie eines Materials liegt: Die präzise atmosphärische Kontrolle, die ein Rohrofen bietet, ist nicht verhandelbar.

Letztendlich ist der Rohrofen das Instrument der Wahl, wenn die Umgebung um Ihre Probe genauso wichtig ist wie die Temperatur, auf die Sie sie erhitzen.

Zusammenfassungstabelle:

| Hauptmerkmal | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Kontrollierte Atmosphäre (Vakuum/Gas) | Verhindert Oxidation, ermöglicht spezifische chemische Reaktionen | Glühen, Sintern, Hartlöten |

| Zylindrisches Rohrsdesign | Ideal für Pulver, kleine Proben und kontinuierliche Prozesse | Materialsynthese, Wärmebehandlung |

| Hochtemperaturbereich | Unterstützt fortschrittliche thermische Prozesse | Härten (Curing), Kalzinieren, Reinigung |

Bereit, die Fähigkeiten Ihres Labors mit präziser atmosphärischer Kontrolle zu erweitern? KINTEK ist spezialisiert auf Hochleistungs-Rohröfen und Laborgeräte und bietet maßgeschneiderte Lösungen für Ihre Anforderungen an thermische Prozesse, Sintern und Materialsynthese. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems, um überlegene Ergebnisse in Vakuum- oder spezifischen Gasumgebungen zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist das Prinzip eines Rohrofens? Gesteuerte Beheizung für präzise Laborergebnisse

- Was ist Pyrolyse im Zusammenhang mit Biogas? Ein Hochtemperaturprozess für Synthesegas, Bioöl und Biokohle

- Warum werden Edelstahl 1.4404 oder Glas für kontinuierliche Reaktoren bei der Cycloocten-Epoxidierung bevorzugt? Experten-Einblicke

- Was sind die Vorteile eines Quarzrohr-Mikroreaktors für die CO-Oxidation? Ermöglichen Sie Echtzeit-In-Situ-Analysen

- Was sind die Vorteile der Verwendung eines röhrenförmigen Quarzreaktors? Maximierung der Reinheit und In-situ-Überwachung bei der Reoxidation

- Was ist die Funktion eines Labor-Vertikalrohr-Ofens bei der katalytischen Pyrolyse von Mikroalgen? Optimieren Sie Ihr Biokraftstoff.

- Wie bewertet ein horizontaler Hochtemperatur-Rohrofen die Oxidation? Quantifizierung der Beschichtungsbeständigkeit bei 1100°C

- Was sind die Vor- und Nachteile des thermischen Crackens? Ein Leitfaden für die grundlegende Raffination