Das basische Auskleidungsmaterial für einen Induktionsofen ist ein hochleistungsfähiges feuerfestes Material, das am häufigsten aus Magnesia, Dolomit oder Aluminiumoxid besteht. Diese spezifischen Materialien werden gewählt, weil sie extrem hohe Schmelzpunkte aufweisen und ihre strukturelle Integrität sowie chemische Stabilität bei den intensiven Temperaturen beibehalten können, die zum Schmelzen von Metallen erforderlich sind.

Die Ofenauskleidung ist nicht nur ein Behälter; sie ist eine kritische Sicherheits- und Betriebskomponente. Ihr Hauptzweck ist es, das geschmolzene Metall sicher aufzunehmen und gleichzeitig die lebenswichtige Induktionsspule des Ofens vor thermischen und elektrischen Schäden zu schützen.

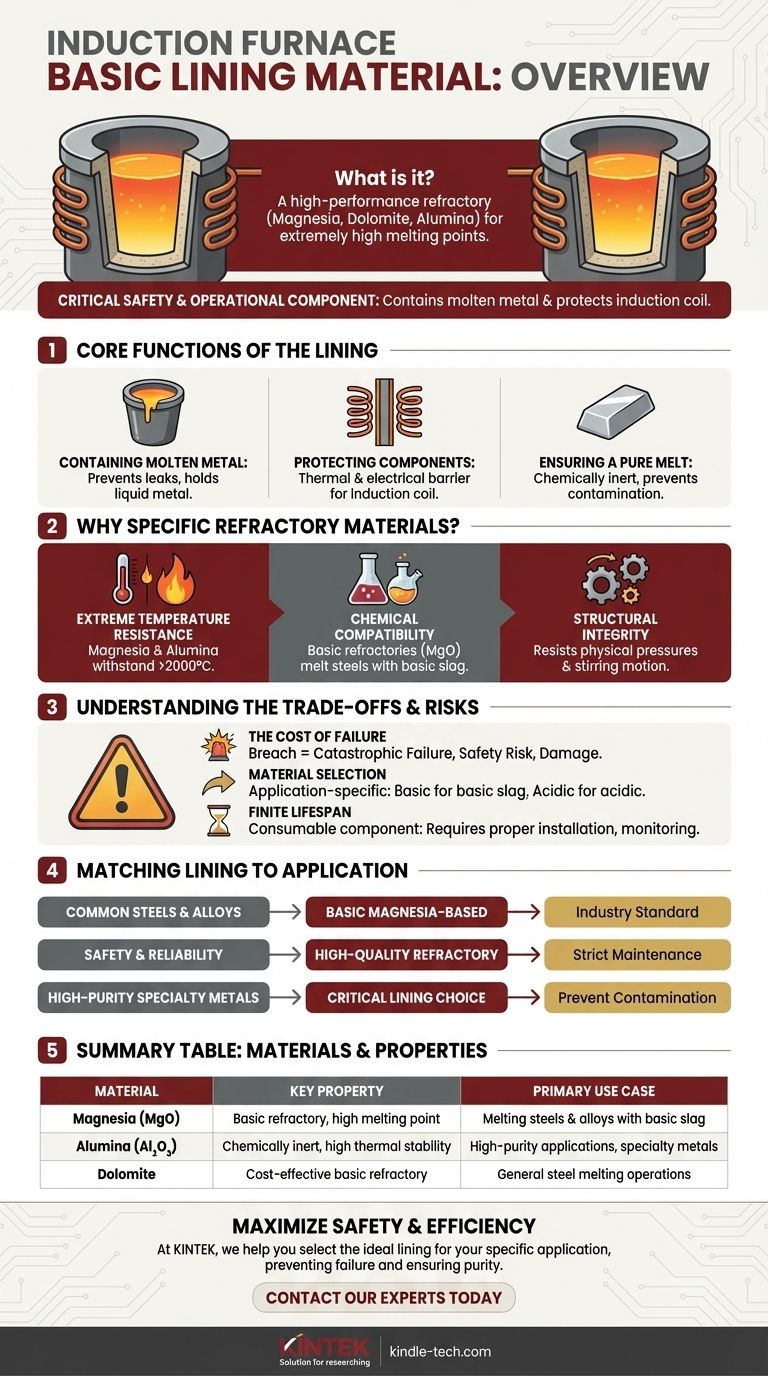

Die Kernfunktion der Ofenauskleidung

Um zu verstehen, warum bestimmte Materialien verwendet werden, müssen wir zunächst die anspruchsvolle Rolle der Auskleidung würdigen. Sie ist der kritischste Teil des Induktionsofens und erfüllt gleichzeitig mehrere wesentliche Funktionen.

Eindämmung des geschmolzenen Metalls

Die offensichtlichste Funktion der Auskleidung ist die eines Tiegels. Sie bildet das Gefäß, das das flüssige Metall hält und verhindert, dass es austritt oder durchbricht.

Schutz kritischer Komponenten

Die Auskleidung bildet eine thermische und elektrische Barriere zwischen dem überhitzten geschmolzenen Metall und der Induktionsspule. Ein Versagen an dieser Stelle wäre katastrophal, würde die Spule zerstören und den Ofen stilllegen.

Gewährleistung einer reinen Schmelze

Das feuerfeste Material muss chemisch inert gegenüber dem geschmolzenen Metall sein. Dies stellt sicher, dass sich die Auskleidung nicht zersetzt und die endgültige Legierung verunreinigt, was für Hochreinheitsanwendungen entscheidend ist.

Warum spezifische feuerfeste Materialien verwendet werden

Der Begriff feuerfest bedeutet einfach, dass ein Material gegen Zersetzung durch Hitze, Druck oder chemische Angriffe beständig ist. Die Wahl des Materials ist eine bewusste technische Entscheidung, die auf diesen Eigenschaften beruht.

Extreme Temperaturbeständigkeit

Materialien wie Magnesia (MgO) und Aluminiumoxid (Al₂O₃) haben Schmelzpunkte, die weit über denen der Metalle liegen, die sie aufnehmen sollen. Diese thermische Stabilität ist die nicht verhandelbare Hauptanforderung.

Chemische Verträglichkeit

Das „Basische“ in „basische Auskleidung“ bezieht sich auf seine chemische Natur. Basische Feuerfestmaterialien wie Magnesia werden verwendet, um Stähle und andere Legierungen zu schmelzen, die eine basische Schlacke bilden, wodurch eine reaktive Zersetzung der Auskleidung selbst verhindert wird.

Strukturelle Integrität

Die Auskleidung muss stark genug sein, um den physikalischen Drücken und der Rührbewegung des geschmolzenen Metalls standzuhalten, das durch die Magnetfelder des Induktionsofens bewegt wird.

Verständnis der Kompromisse

Obwohl das Konzept einfach erscheint, beinhaltet die Auswahl und Wartung einer Auskleidung kritische Überlegungen. Eine falsche Wahl oder mangelhafte Wartung führt direkt zum Versagen.

Die Kosten eines Auskleidungsversagens

Ein Durchbruch in der Auskleidung ist die gefährlichste Ausfallart für einen Induktionsofen. Sie kann zu einer Explosion führen, wenn geschmolzenes Metall mit den wassergekühlten Induktionsspulen in Kontakt kommt, was ein ernstes Sicherheitsrisiko darstellt und erhebliche Geräteschäden verursacht.

Materialauswahl ist nicht universell

Die Wahl des Auskleidungsmaterials wird durch die Anwendung bestimmt. Während Magnesia eine gängige basische Auskleidung ist, würde eine saure Auskleidung (wie Siliziumdioxid) zum Schmelzen von Metallen verwendet werden, die eine saure Schlacke erzeugen. Die Verwendung des falschen Auskleidungstyps führt zu schneller chemischer Erosion und vorzeitigem Versagen.

Begrenzte Lebensdauer

Keine Ofenauskleidung hält ewig. Sie ist eine Verbrauchskomponente, die sich mit jedem Schmelzzyklus langsam abnutzt. Eine ordnungsgemäße Installation, das Sintern (der anfängliche Erhitzungsprozess) und die laufende Überwachung sind unerlässlich, um ihre Lebensdauer zu maximieren und sicher zu arbeiten.

Abstimmung der Auskleidung auf die Anwendung

Das richtige Material ist immer dasjenige, das die maximale Sicherheit und Leistung für das spezifische bearbeitete Metall bietet.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen gängiger Stähle und Legierungen liegt: Eine basische Auskleidung auf Magnesia-Basis ist der Industriestandard für ihre chemische Verträglichkeit und hohe Leistung.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Die Auswahl eines hochwertigen feuerfesten Materials und eines strengen Wartungsplans sind die wichtigsten Faktoren zur Vermeidung katastrophaler Ausfälle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Spezialmetalle liegt: Die Wahl der Auskleidung ist entscheidend, um Verunreinigungen zu vermeiden und sicherzustellen, dass das Endprodukt seine erforderlichen chemischen Spezifikationen erfüllt.

Letztendlich ist die Induktionsofen-Auskleidung das grundlegende Element, das sicheres, sauberes und effizientes Schmelzen ermöglicht.

Zusammenfassungstabelle:

| Material | Schlüsseleigenschaft | Hauptanwendungsfall |

|---|---|---|

| Magnesia (MgO) | Basisches Feuerfestmaterial, hoher Schmelzpunkt | Schmelzen von Stählen und Legierungen mit basischer Schlacke |

| Aluminiumoxid (Al₂O₃) | Chemisch inert, hohe thermische Stabilität | Hochreine Anwendungen, Spezialmetalle |

| Dolomit | Kostengünstiges basisches Feuerfestmaterial | Allgemeine Stahlschmelzprozesse |

Maximieren Sie die Sicherheit und Effizienz Ihrer Schmelzprozesse mit der richtigen Ofenauskleidung.

Bei KINTEK verstehen wir, dass die Ofenauskleidung das Herzstück Ihres Induktionsofens ist. Die Wahl des richtigen feuerfesten Materials ist entscheidend, um katastrophale Ausfälle zu verhindern, Ihre Ausrüstung zu schützen und die Reinheit Ihres Endprodukts zu gewährleisten. Ob Sie gängige Stähle oder hochreine Spezialmetalle schmelzen, unsere Experten helfen Ihnen bei der Auswahl der idealen Auskleidungslösung für Ihre spezifische Anwendung.

Lassen Sie KINTEK die zuverlässigen Laborgeräte und Verbrauchsmaterialien liefern, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere Experten für eine Beratung zur Optimierung der Leistung und Sicherheit Ihres Ofens.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?