Im Kern ist ein Induktionsofen ein leistungsstarker „drahtloser“ Erhitzer für Metalle. Er nutzt ein fundamentales Prinzip des Elektromagnetismus, um ein Metallstück dazu zu bringen, sich von innen heraus selbst zu erhitzen. Ein Wechselstrom wird durch eine Kupferwendel geleitet, die ein starkes, sich schnell änderndes Magnetfeld um die Metallcharge erzeugt. Dieses Magnetfeld wiederum induziert starke elektrische Ströme – bekannt als Wirbelströme – direkt im Metall, wodurch durch den Widerstand enorme Hitze erzeugt wird und dieses zu schmelzen beginnt.

Das zentrale Prinzip ist die elektromagnetische Induktion. Anstatt externe Hitze durch eine Flamme oder einen Lichtbogen zuzuführen, wandelt der Ofen das Metall selbst in die Wärmequelle um, was zu einem schnellen, sauberen und hochkontrollierten Schmelzen führt.

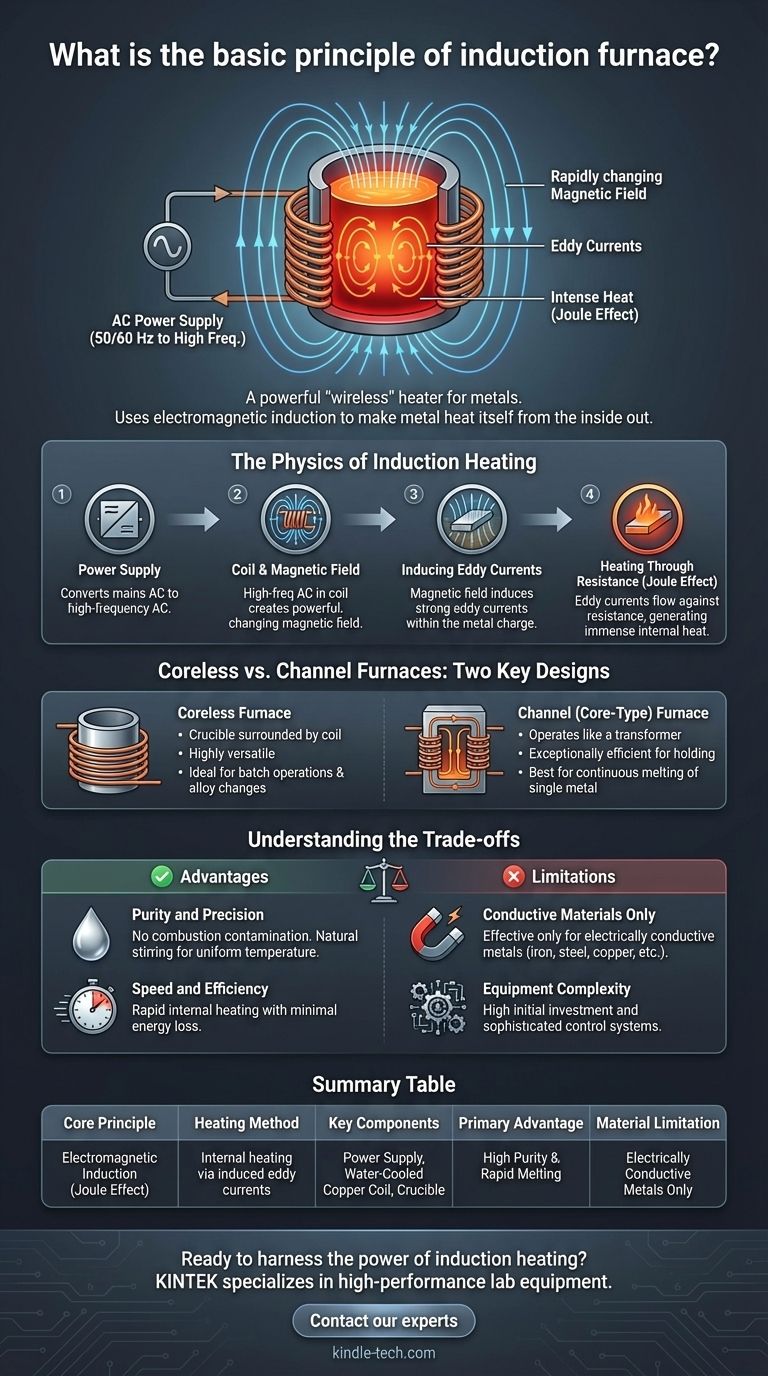

Die Physik der Induktionserwärmung

Um wirklich zu verstehen, wie ein Induktionsofen funktioniert, ist es hilfreich, den Prozess in eine Abfolge von Ereignissen zu unterteilen, von der Steckdose bis zum geschmolzenen Metall.

Die Stromversorgung: Erzeugung des richtigen Stroms

Der Prozess beginnt mit der Stromversorgung, die den Strom der Netzfrequenz (z. B. 50/60 Hz) in einen leistungsstarken Wechselstrom (AC) mit mittlerer bis hoher Frequenz umwandelt.

Dies ist oft ein mehrstufiger Prozess, der einen Gleichrichter zur Umwandlung von AC in Gleichstrom (DC) und anschließend einen Wechselrichter zur Umwandlung des DC zurück in AC mit einer viel höheren, kontrollierten Frequenz (von 150 Hz bis 8.000 Hz oder mehr) beinhaltet.

Die Spule und das Magnetfeld

Dieser spezielle hochfrequente Wechselstrom wird dann durch eine hohle, wassergekühlte Kupferspule geleitet.

Gemäß dem Induktionsgesetz von Faraday erzeugt jeder elektrische Strom ein Magnetfeld. Da der Strom schnell wechselt, erzeugt er ein starkes und sich ständig änderndes Magnetfeld im Inneren der Spule.

Induzieren von Wirbelströmen

Das leitfähige Metall, das geschmolzen werden soll (die „Charge“), wird in einem Tiegel innerhalb der Spule platziert. Das intensive, sich ändernde Magnetfeld durchdringt dieses Metall direkt.

Dieses Feld induziert starke, kreisförmige elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Erwärmung durch Widerstand (Der Joule-Effekt)

Wie jedes Material besitzt auch das Metall einen inhärenten elektrischen Widerstand. Wenn diese starken Wirbelströme gegen ihren eigenen Widerstand durch das Metall fließen, erzeugen sie enorme Hitze.

Dieses Phänomen ist als Joule-Effekt bekannt. Die Wärme wird direkt und intern in der Charge erzeugt, wodurch diese mit bemerkenswerter Geschwindigkeit erhitzt wird und schmilzt.

Kernlose vs. Kanalöfen: Zwei Hauptkonstruktionen

Obwohl das Prinzip dasselbe bleibt, werden Induktionsofen typischerweise in zwei Hauptkonfigurationen gebaut, die jeweils für unterschiedliche Anwendungen geeignet sind.

Der kernlose Ofen

Dies ist die gebräuchlichste Bauweise. Er besteht aus einem nicht leitenden Tiegel, der das Metall enthält und direkt von der Induktionsspule umgeben ist. Das Magnetfeld dringt direkt in die Charge ein, um Wirbelströme zu induzieren.

Kernlose Öfen sind sehr vielseitig, eignen sich hervorragend zum Schmelzen einer breiten Palette von Metallen aus kaltem Zustand und sind ideal für Chargenprozesse, bei denen sich die Legierungszusammensetzung häufig ändert.

Der Kanal- (oder Kern-) Ofen

Dieses Design funktioniert eher wie ein Transformator. Eine Primärspule ist um einen Eisenkern gewickelt, und ein geschlossener Kreislauf aus geschmolzenem Metall fungiert als Sekundärspule.

Strom, der in diesem geschmolzenen Metallkreislauf induziert wird, erzeugt Wärme, die in ein größeres Metallbad zirkuliert. Diese Öfen sind außergewöhnlich effizient, eignen sich aber am besten, um große Mengen geschmolzenen Metalls auf Temperatur zu halten oder um kontinuierlich eine einzige Metallart zu schmelzen, da sie einen „Rest“ an geschmolzenem Metall zum Start benötigen.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Grenzen. Eine objektive Bewertung erfordert das Verständnis ihrer Stärken und Schwächen.

Vorteil: Reinheit und Präzision

Da die Wärme intern ohne Verbrennung erzeugt wird, gibt es keine Kontamination durch Brennstoff oder Elektroden. Die elektromagnetischen Kräfte erzeugen außerdem eine natürliche Rührwirkung, die eine hochgradig gleichmäßige Temperatur und homogene Legierungszusammensetzung gewährleistet.

Vorteil: Geschwindigkeit und Effizienz

Die Induktionserwärmung ist unglaublich schnell. Da die Wärme direkt im Material erzeugt wird, ist die Energieübertragung sehr effizient, wobei im Vergleich zu anderen Ofentypen nur minimale Wärme an die Umgebung abgegeben wird.

Einschränkung: Nur leitfähige Materialien

Das Kernprinzip beruht auf der Induktion von Strom in der Charge. Daher ist diese Technologie nur für das Schmelzen von elektrisch leitfähigen Materialien wie Eisen, Stahl, Kupfer, Aluminium und Edelmetallen wirksam.

Einschränkung: Komplexität der Ausrüstung

Die hochleistungsfähigen, frequenzvariablen Stromversorgungen sind anspruchsvoll und stellen eine erhebliche Investition dar. Die Steuerungssysteme und wassergekühlten Spulen erhöhen die Gesamtkomplexität der Anlage.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Prinzips ermöglicht es Ihnen, den richtigen Ansatz für ein bestimmtes metallurgisches Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder häufigen Chargenwechseln liegt: Ein kernloser Induktionsofen bietet die notwendige Flexibilität und eine saubere Schmelzumgebung.

- Wenn Ihr Hauptaugenmerk auf der Lagerung großer Mengen eines einzelnen geschmolzenen Metalls liegt: Ein Kanalinduktionsofen bietet unübertroffene Energieeffizienz zur Temperaturhaltung.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen und Prozesskontrolle liegt: Die Induktionserwärmung im Allgemeinen ist traditionellen Methoden aufgrund ihrer Geschwindigkeit und der Präzision moderner Steuerungssysteme überlegen.

Letztendlich verwandelt das Prinzip der Induktion ein Stück Metall in seine eigene, hoch effiziente, in sich geschlossene Wärmequelle.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Elektromagnetische Induktion (Joule-Effekt) |

| Heizmethode | Interne Erwärmung durch induzierte Wirbelströme |

| Hauptkomponenten | Stromversorgung, wassergekühlte Kupferspule, Tiegel |

| Hauptvorteil | Hohe Reinheit & Schnelles Schmelzen |

| Materialbeschränkung | Nur elektrisch leitfähige Metalle |

Bereit, die Kraft der Induktionserwärmung in Ihrem Labor oder Ihrer Gießerei zu nutzen?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Induktionsofen, die für präzises, sauberes und effizientes Schmelzen von Metallen entwickelt wurden. Ob Sie mit Forschungslegierungen oder Produktionsmetallen arbeiten, unsere Lösungen liefern die Reinheit und Kontrolle, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie ein Induktionsofen Ihren Schmelzprozess verändern und Ihre spezifischen Laborziele erreichen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

Andere fragen auch

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Aus welchem Material bestehen Ofenrohre? Die Wahl des richtigen Materials für Hochtemperatursucces

- Wofür wird ein Rohrofen verwendet? Erreichen Sie präzise, kontrollierte thermische Prozesse