Obwohl mehrere Methoden existieren, ist die effektivste und am weitesten verbreitete Technik zur Herstellung von großflächigem, hochwertigem Graphen für kommerzielle Anwendungen die chemische Gasphasenabscheidung (CVD). Sie hat sich zum Industriestandard entwickelt, da sie in einzigartiger Weise Skalierbarkeit, Materialqualität und Kosteneffizienz ausgleicht, insbesondere für Anwendungen in der Elektronik.

Die „beste“ Methode zur Synthese von Graphen ist keine einzelne Antwort, sondern eine Wahl, die von Ihrem Endziel abhängt. Während die mechanische Exfoliation die reinsten Proben für die Forschung liefert, bietet die chemische Gasphasenabscheidung (CVD) die beste Kombination aus Qualität, Maßstab und Übertragbarkeit, die für die meisten technologischen und industriellen Fortschritte erforderlich ist.

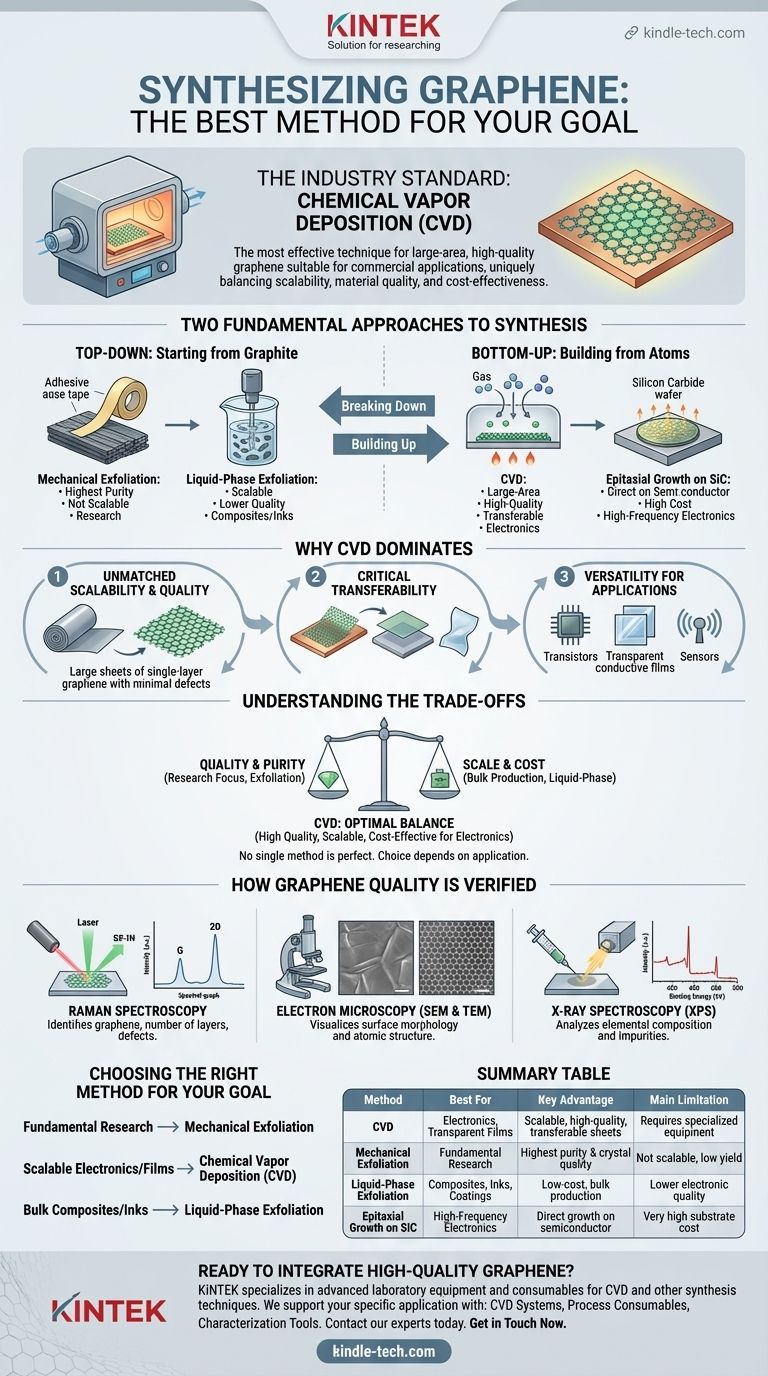

Die zwei grundlegenden Ansätze zur Graphensynthese

Um zu verstehen, warum CVD bevorzugt wird, ist es hilfreich, Synthesemethoden in zwei grundlegende Strategien zu unterteilen: Aufbau aus Atomen oder Abbau aus einer größeren Quelle.

H3: Top-Down-Methoden: Ausgehend von Graphit

Top-Down-Methoden beginnen mit Graphit – im Wesentlichen einem dicken Stapel von Graphenschichten – und trennen diese Schichten voneinander.

Die mechanische Exfoliation ist die ursprüngliche Methode, bei der bekanntlich Klebeband verwendet wird, um Schichten abzulösen, bis eine einzige atomare Schicht übrig bleibt. Sie erzeugt außergewöhnlich hochwertige, reine Graphenflocken, ist aber nicht skalierbar und wird hauptsächlich für die grundlegende wissenschaftliche Forschung verwendet.

Die Flüssigphasenexfoliation ist ein besser skalierbarer Top-Down-Ansatz, bei dem Graphit in einer Flüssigkeit dispergiert und mithilfe von Energie, oft durch Sonikation, auseinandergebrochen wird. Dies kann große Mengen an Graphenflocken für den Einsatz in Verbundwerkstoffen, Beschichtungen und Tinten erzeugen, aber die elektrische Qualität ist typischerweise geringer als bei anderen Methoden.

H3: Bottom-Up-Methoden: Aufbau aus Atomen

Bottom-Up-Methoden konstruieren das Graphengitter Atom für Atom auf einem Substrat. Dies ermöglicht eine präzise Kontrolle über die endgültige Struktur.

Die chemische Gasphasenabscheidung (CVD) ist die führende Bottom-Up-Technik. Dabei wird Graphen direkt auf einem katalytischen Metallsubstrat aus einem kohlenstoffhaltigen Gas gezüchtet.

Das epitaktische Wachstum auf Siliziumkarbid (SiC) ist eine weitere Methode, bei der das Erhitzen eines SiC-Wafers dazu führt, dass Silizium sublimiert und eine Graphenschicht zurückbleibt. Obwohl es hochwertiges Graphen direkt auf einem halbleitenden Wafer erzeugt, schränken die hohen Kosten von SiC-Substraten seine breite Anwendung ein.

Warum die chemische Gasphasenabscheidung (CVD) dominiert

CVD hat sich als der vielversprechendste Syntheseweg herauskristallisiert, da er die kritischen Herausforderungen von Maßstab und Qualität gleichzeitig löst.

H3: Der CVD-Prozess erklärt

Der CVD-Prozess für Graphen ist konzeptionell einfach. Eine Metallfolie, typischerweise Kupfer (Cu), wird in einem Vakuumofen erhitzt. Ein kohlenstoffhaltiges Gas, wie Methan (CH4), wird zugeführt. Bei hohen Temperaturen zersetzt sich das Methan, und Kohlenstoffatome ordnen sich auf der Oberfläche der Kupferfolie zum hexagonalen Graphengitter an.

H3: Unübertroffene Skalierbarkeit und Qualität

Der Hauptvorteil von CVD ist die Fähigkeit, große, durchgehende Schichten von einlagigem Graphen zu produzieren. Dies ist eine Voraussetzung für die Herstellung elektronischer Bauteile wie Transistoren, transparente leitfähige Filme und Sensoren. Der Prozess kann so skaliert werden, dass Graphenfilme in Quadratmetern hergestellt werden.

H3: Kritische Übertragbarkeit und Vielseitigkeit

Ein Schlüsselmerkmal von CVD ist, dass der Graphenfilm leicht von seinem Wachstumssubstrat (der Kupferfolie) auf praktisch jedes andere Material wie Siliziumwafer, Glas oder flexible Kunststoffe übertragen werden kann. Diese Vielseitigkeit macht CVD-gewachsenes Graphen ideal für die Integration in eine breite Palette technologischer Anwendungen.

Die Kompromisse verstehen

Keine einzelne Methode ist für jedes Szenario perfekt. Die Wahl der richtigen Methode erfordert das Verständnis der inhärenten Kompromisse zwischen Qualität, Kosten und Maßstab.

H3: Qualität vs. Kosten

Die mechanische Exfoliation bietet die höchstmögliche Kristallqualität, ist aber für kommerzielle Mengen unerschwinglich teuer und langsam. Die Flüssigphasenexfoliation ist für die Massenproduktion am günstigsten, aber die Materialqualität ist für Hochleistungselektronik unzureichend. CVD schlägt eine entscheidende Balance und bietet hohe Qualität zu einem kosteneffizienten Preis für große Flächen.

H3: Maßstab vs. Reinheit

Obwohl CVD ausgezeichnete, großflächige Filme erzeugt, kann der Prozess geringfügige Defekte, Korngrenzen oder Verunreinigungen einführen, die in den reinen Flocken aus der mechanischen Exfoliation nicht vorkommen. Für die meisten Anwendungen ist dieser Kompromiss akzeptabel, aber für die grundlegende Physikforschung werden oft immer noch exfolierte Flocken bevorzugt.

H3: Prozesskomplexität

CVD erfordert spezielle Ausrüstung, einschließlich Hochtemperaturöfen, Vakuumsystemen und kontrolliertem Gasfluss. Darüber hinaus fügt der Transferprozess nach dem Wachstum Schritte hinzu und erfordert eine sorgfältige Handhabung, um den empfindlichen atomaren Film nicht zu beschädigen.

Wie die Graphenqualität überprüft wird

Unabhängig von der Synthesemethode muss das resultierende Material analysiert werden, um seine Eigenschaften zu bestätigen. Fachleute verlassen sich auf einen Standard-Satz von Charakterisierungstechniken.

H3: Raman-Spektroskopie

Dies ist die wichtigste und am weitesten verbreitete Technik. Sie kann Graphen eindeutig identifizieren, die Anzahl der Schichten (ein-, zwei- oder mehrlagig) bestimmen und seine strukturelle Qualität durch den Nachweis von Defekten beurteilen.

H3: Elektronenmikroskopie (SEM & TEM)

Die Rasterelektronenmikroskopie (REM) wird verwendet, um die Oberfläche und Topographie des Graphenfilms zu untersuchen und Falten, Knicke oder Risse aufzudecken. Das Transmissionselektronenmikroskop (TEM) liefert hochauflösende Bilder des Atomgitters selbst und bestätigt die hexagonale Struktur.

H3: Röntgenspektroskopie (XPS)

Die Röntgenphotoelektronenspektroskopie charakterisiert den chemischen Zustand und die elementare Zusammensetzung der Probe und hilft bei der Identifizierung unerwünschter Verunreinigungen oder funktioneller Gruppen, die an die Graphenschicht gebunden sind.

Die Wahl der richtigen Methode für Ihr Ziel

Ihre Anwendung bestimmt die optimale Synthesemethode.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an reinem Material liegt: Die mechanische Exfoliation bleibt der Goldstandard für die Herstellung der qualitativ hochwertigsten, defektfreien Proben für wissenschaftliche Entdeckungen.

- Wenn Ihr Hauptaugenmerk auf skalierbarer Elektronik oder transparenten Leitern liegt: Die chemische Gasphasenabscheidung (CVD) ist die einzig praktikable Methode zur Herstellung der erforderlichen großen, hochwertigen und übertragbaren Filme.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe, Farben oder Tinten liegt: Die Flüssigphasenexfoliation bietet den besten Weg zur Herstellung großer Mengen an Graphenflocken, bei denen die reine elektronische Qualität nicht die Hauptsorge ist.

Das Verständnis dieser kritischen Kompromisse ermöglicht es Ihnen, die Synthesemethode auszuwählen, die direkt mit Ihren technischen und kommerziellen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Elektronik, transparente Filme | Skalierbare, hochwertige, übertragbare Schichten | Erfordert spezielle Ausrüstung |

| Mechanische Exfoliation | Grundlagenforschung | Höchste Reinheit & Kristallqualität | Nicht skalierbar, geringe Ausbeute |

| Flüssigphasenexfoliation | Verbundwerkstoffe, Tinten, Beschichtungen | Kostengünstige Massenproduktion | Geringere elektronische Qualität |

| Epitaktisches Wachstum auf SiC | Hochfrequenzelektronik | Direktes Wachstum auf Halbleiter | Sehr hohe Substratkosten |

Bereit, hochwertiges Graphen in Ihre Forschung oder Ihr Produkt zu integrieren?

Die Wahl der richtigen Synthesemethode ist nur der erste Schritt. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die erfolgreiche Implementierung dieser Techniken, insbesondere der chemischen Gasphasenabscheidung (CVD), erforderlich sind.

Wir wissen, dass Ihr Erfolg von zuverlässigen, präzisen Werkzeugen abhängt. Ob Sie Elektronik der nächsten Generation, fortschrittliche Verbundwerkstoffe oder bahnbrechende Materialien entwickeln – unsere Expertise und unsere Produkte sind darauf ausgelegt, Sie dabei zu unterstützen, hervorragende Ergebnisse zu erzielen.

Lassen Sie uns besprechen, wie wir Ihre spezifische Anwendung unterstützen können:

- CVD-Systeme: Skalieren Sie Ihre Graphenproduktion mit robusten und steuerbaren Systemen.

- Prozessverbrauchsmaterialien: Gewährleisten Sie gleichbleibende Qualität mit hochreinen Metallfolien und Gasen.

- Charakterisierungswerkzeuge: Überprüfen Sie die Eigenschaften Ihres Graphens mit empfohlenen Analysegeräten.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Graphensynthese in Ihrem Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant