Für die Herstellung von großflächigem, hochwertigem Graphen, das für Elektronik und kommerzielle Anwendungen geeignet ist, gilt die chemische Gasphasenabscheidung (CVD) weithin als die beste und vielversprechendste Synthesemethode. Sie beinhaltet das Wachstum eines dünnen Graphenfilms auf einem Metallkatalysatorsubstrat, ein Prozess, der Skalierbarkeit mit exzellenter Materialqualität auf einzigartige Weise verbindet.

Die "beste" Methode zur Synthese von Graphen ist keine einzelne Antwort, sondern eine strategische Wahl, die auf Ihrem Ziel basiert. Während die chemische Gasphasenabscheidung (CVD) das beste Gleichgewicht zwischen Qualität und Skalierbarkeit für den industriellen Einsatz bietet, sind andere Methoden wie die Exfoliation für spezifische Forschungs- oder Massenproduktionsszenarien überlegen.

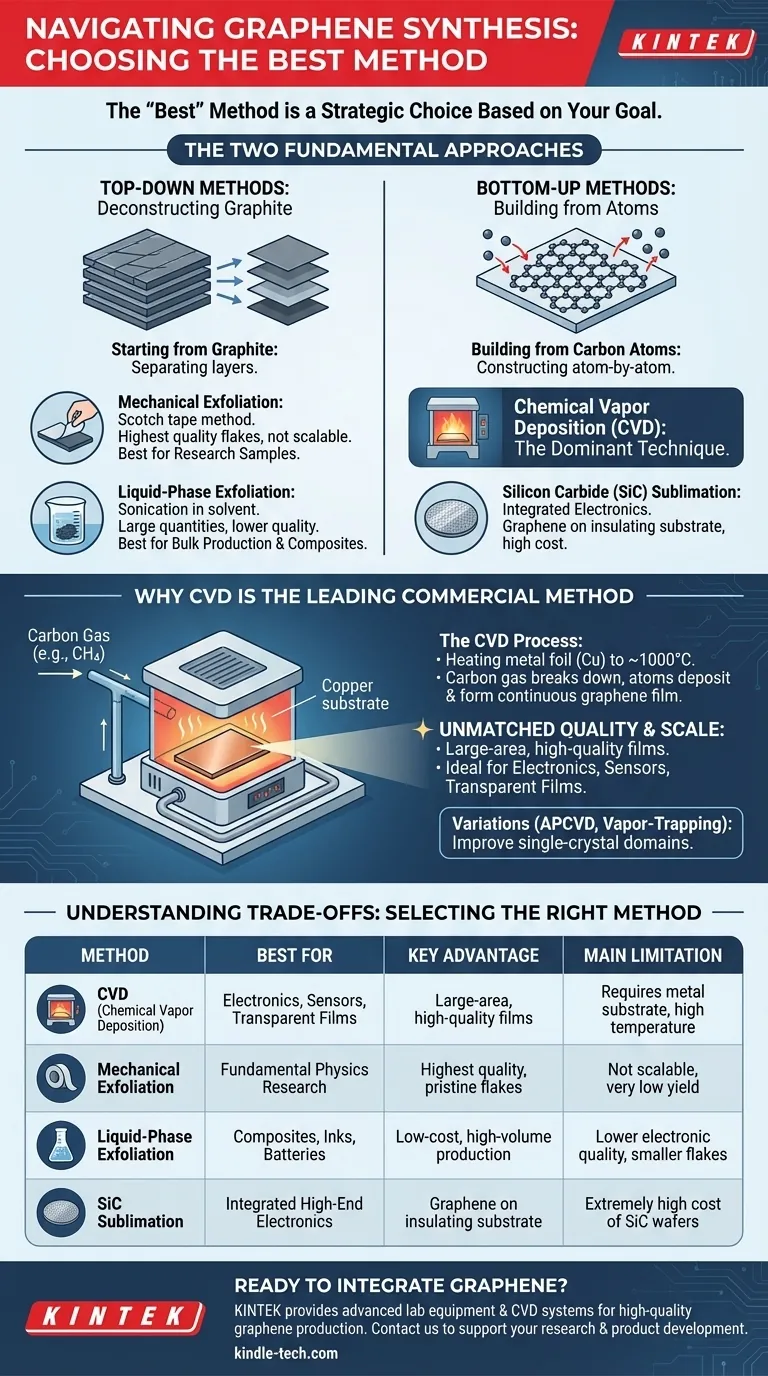

Die zwei grundlegenden Ansätze zur Graphensynthese

Das Verständnis der Graphenproduktion beginnt mit der Erkenntnis der zwei primären Strategien. Jeder Ansatz geht von einem anderen Punkt aus und ist für unterschiedliche Endziele geeignet.

Top-Down-Methoden: Ausgehend von Graphit

Dieser Ansatz beinhaltet die Entnahme von Bulk-Graphit – im Wesentlichen ein Stapel unzähliger Graphenschichten – und dessen Trennung in einzelne oder wenige Schichten. Es ist ein Prozess der Dekonstruktion.

Das bekannteste Beispiel ist die mechanische Exfoliation, die ursprüngliche "Scotch-Tape"-Methode, die zuerst zur Isolierung von Graphen verwendet wurde. Sie liefert extrem hochwertige Flocken, ist aber nicht skalierbar.

Eine weitere Schlüsselmethode ist die Flüssigphasen-Exfoliation, bei der Graphit in einer Flüssigkeit beschallt wird, um es zu zerlegen. Dies kann große Mengen an Graphenflocken produzieren, aber die Qualität ist im Allgemeinen geringer.

Bottom-Up-Methoden: Aufbau aus Kohlenstoffatomen

Dieser Ansatz konstruiert Graphen Atom für Atom auf einem geeigneten Substrat. Es ist ein Prozess der Kreation, der eine präzise Kontrolle über das Endmaterial bietet.

Die chemische Gasphasenabscheidung (CVD) ist die dominierende Bottom-Up-Technik. Andere Methoden in dieser Kategorie umfassen die Sublimation von Siliziumkarbid (SiC) und die Lichtbogenentladung, aber CVD hat sich für die meisten praktischen Anwendungen als führend erwiesen.

Warum die chemische Gasphasenabscheidung (CVD) die führende Methode ist

CVD ist zum gängigsten und gefeiertsten Ansatz geworden, da sie die doppelte Herausforderung, sowohl hohe Qualität als auch große Flächen zu erreichen, auf einzigartige Weise löst, was für die kommerzielle Rentabilität unerlässlich ist.

Der CVD-Prozess erklärt

In einem typischen CVD-Prozess wird ein Metallfoliensubstrat, am häufigsten Kupfer (Cu), in einem Ofen auf eine hohe Temperatur (um 1000 °C) erhitzt.

Anschließend wird ein kohlenstoffhaltiges Gas, wie z.B. Methan (CH4), eingeleitet. Die hohe Temperatur zersetzt das Gas, und Kohlenstoffatome lagern sich auf der Oberfläche der Metallfolie ab und ordnen sich zu dem charakteristischen hexagonalen Gitter einer einzelnen Graphenschicht an.

Unübertroffene Qualität und Skalierbarkeit

Der Hauptvorteil von CVD ist seine Fähigkeit, einen kontinuierlichen, einschichtigen Graphenfilm über große Flächen – derzeit bis zu Wafer-Größe – zu züchten.

Diese Kombination aus großflächiger Abdeckung und hoher elektronischer Qualität macht CVD-gewachsenes Graphen zum idealen Kandidaten für Anwendungen in transparenten leitfähigen Filmen, Transistoren, Sensoren und anderen fortschrittlichen Elektronikkomponenten.

Variationen für spezifische Bedürfnisse

Forscher haben spezialisierte CVD-Techniken entwickelt, um die Qualität weiter zu verbessern. Methoden wie die Atmosphärendruck-CVD (APCVD) und die Dampffallenmethode sind darauf ausgelegt, größere einkristalline Graphenbereiche zu züchten, wodurch Defekte, die an den Grenzen zwischen den Kristallen auftreten können, minimiert werden.

Die Kompromisse verstehen: Wann andere Methoden "am besten" sind

Obwohl CVD der Spitzenreiter für High-Tech-Anwendungen ist, ist ihre Dominanz nicht absolut. Die "beste" Methode ist immer relativ zu den spezifischen Anforderungen des Projekts, insbesondere in Bezug auf Kosten, Skalierbarkeit und akzeptable Qualität.

Mechanische Exfoliation: Für makellose Forschungsproben

Für die Grundlagenforschung in der Physik wird oft eine einzelne, strukturell perfekte Graphenflocke benötigt. Die mechanische Exfoliation ist immer noch der Goldstandard für die Herstellung dieser makellosen Proben.

Der Kompromiss ist, dass es sich um einen rein manuellen Prozess mit geringer Ausbeute handelt, der für jede Form der Massenproduktion völlig ungeeignet ist.

Flüssigphasen-Exfoliation: Für Massenproduktion und Verbundwerkstoffe

Wenn das Hauptziel die Produktion großer Mengen Graphen zu geringen Kosten ist, ist die Flüssigphasen-Exfoliation die überlegene Wahl. Das Ergebnis ist typischerweise eine Dispersion von Graphenflocken in einem Lösungsmittel.

Dieses Material ist aufgrund kleinerer Flocken und mehr Defekten nicht für High-End-Elektronik geeignet. Es ist jedoch ideal für Anwendungen wie leitfähige Tinten, Polymerverbundwerkstoffe, Beschichtungen und Batterieadditive, wo die Masseneigenschaften wichtiger sind als eine makellose atomare Struktur.

Siliziumkarbid (SiC)-Sublimation: Für integrierte High-End-Elektronik

Diese Methode beinhaltet das Erhitzen eines Siliziumkarbid-Wafers auf sehr hohe Temperaturen, wodurch Siliziumatome von der Oberfläche sublimieren (in ein Gas umgewandelt werden) und eine Schicht aus Kohlenstoffatomen zurückbleibt, die Graphen bilden.

Ihr Hauptvorteil ist, dass das Graphen direkt auf einem isolierenden Substrat gewachsen wird, was die Geräteherstellung vereinfachen kann. Der primäre Kompromiss sind die extrem hohen Kosten von SiC-Wafern, was ihre Verwendung auf spezialisierte Hochleistungsanwendungen beschränkt.

Die richtige Methode für Ihre Anwendung auswählen

Ihre Wahl der Synthesemethode muss sich an Ihrem Endziel orientieren. Es gibt keine einzelne "beste" Methode, sondern nur diejenige, die für die Anforderungen Ihrer Anwendung an Qualität, Skalierbarkeit und Kosten am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Die chemische Gasphasenabscheidung (CVD) ist die klare Wahl für ihr Gleichgewicht aus großflächiger Abdeckung und exzellenter elektronischer Qualität.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation bleibt die beste Methode, um die makellosesten, defektfreien Graphenflocken zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe oder Tinten liegt: Die Flüssigphasen-Exfoliation bietet den skalierbarsten und kostengünstigsten Weg zur Herstellung großer Mengen Graphen.

Das Verständnis dieser Kernkompromisse ermöglicht es Ihnen, nicht nur eine Methode, sondern die richtige Strategie für Ihr spezifisches Ziel zu wählen.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Elektronik, Sensoren, transparente Filme | Großflächige, hochwertige Filme | Benötigt Metallsubstrat, hohe Temperatur |

| Mechanische Exfoliation | Grundlagenforschung in der Physik | Höchste Qualität, makellose Flocken | Nicht skalierbar, sehr geringe Ausbeute |

| Flüssigphasen-Exfoliation | Verbundwerkstoffe, Tinten, Batterien | Kostengünstige Massenproduktion | Geringere elektronische Qualität, kleinere Flocken |

| Siliziumkarbid (SiC)-Sublimation | Integrierte Hochleistungselektronik | Graphen auf isolierendem Substrat | Extrem hohe Kosten für SiC-Wafer |

Bereit, Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Die richtige Synthesemethode ist nur der Anfang. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich CVD-Systemen und Verbrauchsmaterialien, die für die erfolgreiche Produktion von hochwertigem Graphen für Ihre spezifische Anwendung benötigt werden – sei es für modernste Elektronik, Verbundwerkstoffe oder Grundlagenforschung.

Lassen Sie sich von unseren Experten beim Aufbau eines zuverlässigen und effizienten Synthese-Workflows helfen. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK die Innovation Ihres Labors in der Graphentechnologie unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Drahtziehsteinrohlinge für Präzisionsanwendungen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken