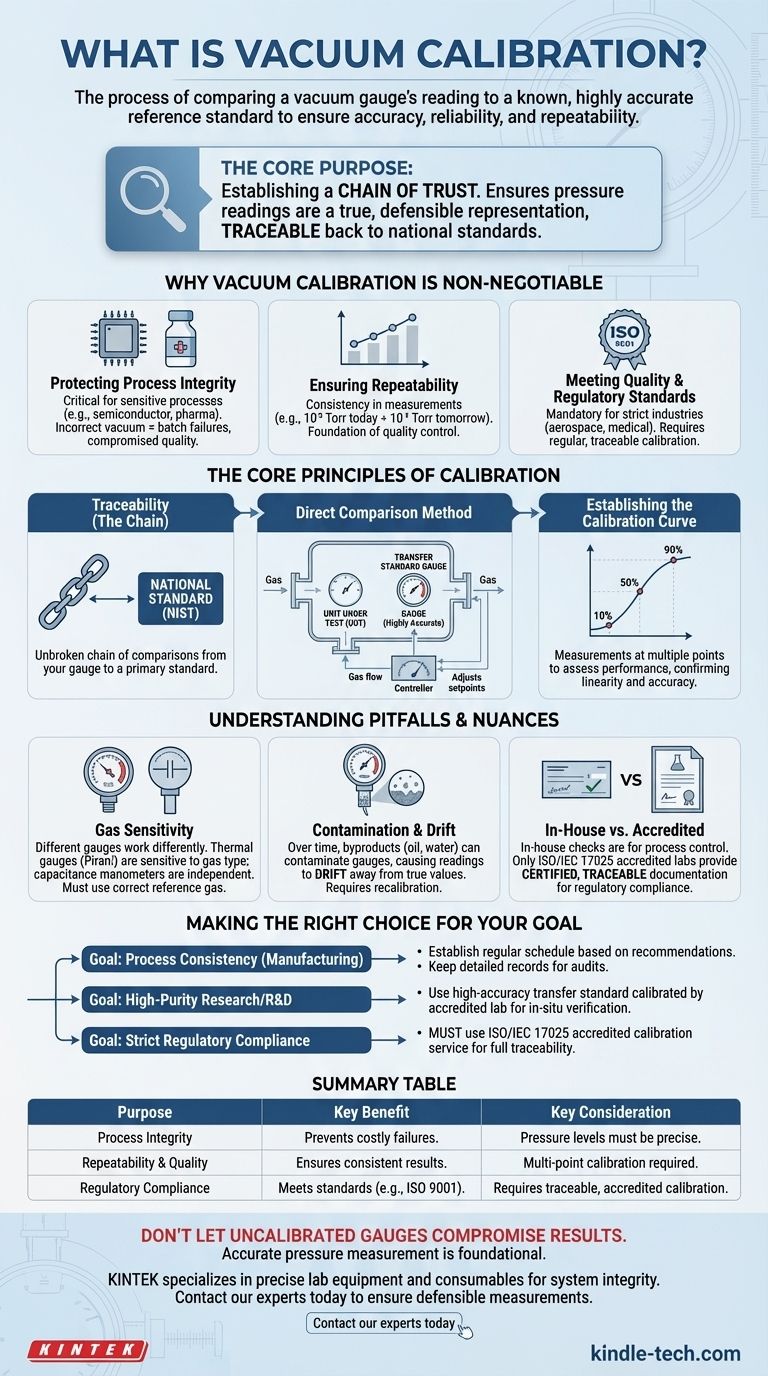

Die Vakuumkalibrierung ist der Prozess des Vergleichs der Anzeige eines Vakuummessgeräts mit einem bekannten, hochgenauen Referenzstandard. Dieses Verfahren überprüft, ob das Messgerät den Druck über seinen gesamten Betriebsbereich korrekt misst, und gewährleistet so die Genauigkeit, Zuverlässigkeit und Wiederholbarkeit Ihres gesamten Vakuumsystems. Es ist ein entscheidender Schritt in jedem Prozess, bei dem spezifische Vakuumwerte erreicht und aufrechterhalten werden müssen.

Der Hauptzweck der Vakuumkalibrierung besteht darin, eine Vertrauenskette herzustellen. Sie stellt sicher, dass die Druckanzeige auf Ihrem Bildschirm eine wahre und nachvollziehbare Darstellung der physikalischen Bedingungen in Ihrem System ist, rückführbar auf einen nationalen oder internationalen Standard.

Warum Vakuumkalibrierung unverzichtbar ist

Für jeden kritischen Prozess ist ein unkalibriertes Messgerät lediglich ein Indikator, kein Messinstrument. Seine Anzeigen können nicht vertraut werden, was ein erhebliches Risiko für Produktqualität, Forschungsergebnisse und Betriebssicherheit birgt.

Schutz der Prozessintegrität

Viele fortschrittliche industrielle und wissenschaftliche Prozesse reagieren äußerst empfindlich auf Druck. In der Halbleiterfertigung, Pharmazie oder bei der Prüfung von Luft- und Raumfahrtkomponenten kann ein falscher Vakuumpegel zu kostspieligen Chargenfehlern, beeinträchtigter Produktqualität oder irreführenden Forschungsdaten führen.

Sicherstellung der Wiederholbarkeit

Die Kalibrierung stellt sicher, dass ein Vakuumpegel von 10⁻⁶ Torr heute derselbe ist wie letzten Monat und nächstes Jahr sein wird. Diese Konsistenz ist die Grundlage der Qualitätskontrolle und ermöglicht es Ihnen, im Laufe der Zeit und über verschiedene Geräte hinweg identische Ergebnisse zu erzielen.

Erfüllung von Qualitäts- und Regulierungsstandards

Branchen wie Luft- und Raumfahrt, Medizintechnik und Pharmazie unterliegen strengen Qualitätssystemen (z. B. ISO 9001) und behördlicher Aufsicht. Diese Standards schreiben eine regelmäßige, rückführbare Kalibrierung aller kritischen Messgeräte vor, und Vakuummessgeräte bilden da keine Ausnahme.

Die Kernprinzipien der Kalibrierung

Die Vakuumkalibrierung ist ein formaler, methodischer Prozess, der in der Wissenschaft der Metrologie verwurzelt ist. Es ist nicht nur eine schnelle Überprüfung; es ist ein strenger Vergleich mit einem bekannten Referenzwert.

Das Konzept der Rückführbarkeit

Rückführbarkeit ist der Eckpfeiler jeder glaubwürdigen Kalibrierung. Sie bedeutet, dass die Genauigkeit Ihres Messgeräts durch eine ununterbrochene Vergleichskette auf einen primären nationalen Standard (wie die vom NIST in den USA gepflegten) zurückgeführt wird. Ein akkreditiertes Labor kalibriert seine Referenzstandards gegen noch genauere Standards, die wiederum gegen den nationalen Standard kalibriert werden. Dies schafft eine dokumentierte, hierarchische "Kalibrierkette".

Direkte Vergleichsmethode

Die gebräuchlichste Methode besteht darin, das zu prüfende Messgerät, bekannt als Prüfling (UUT), und ein hochgenaues Transferstandard-Messgerät in dieselbe Vakuumkammer zu bringen. Der Druck in der Kammer wird auf verschiedene Sollwerte über den Bereich des UUT eingestellt, und die Anzeigen beider Messgeräte werden aufgezeichnet und verglichen.

Erstellung der Kalibrierkurve

Die Kalibrierung ist selten eine Einzelpunktprüfung. Der Prozess umfasst die Messung an mehreren Druckpunkten (z. B. 10 %, 50 % und 90 % des vollen Skalenbereichs), um die Leistung des Messgeräts zu bewerten. Die Ergebnisse generieren einen Bericht, der den Fehler des UUT an jedem Punkt zeigt und dessen Linearität und Genauigkeit über den gesamten Arbeitsbereich bestätigt.

Die Fallstricke und Nuancen verstehen

Eine effektive Kalibrierung erfordert das Verständnis, dass ein Vakuum keine monolithische Einheit ist. Verschiedene Messgeräte funktionieren auf unterschiedliche Weise, und Umweltfaktoren können die Genauigkeit beeinträchtigen.

Gassensitivität und Messgerätetyp

Verschiedene Vakuummessgeräte messen den Druck nach unterschiedlichen physikalischen Prinzipien. Ein Wärmeleitfähigkeitsmessgerät (Pirani) ist empfindlich gegenüber der Art des gemessenen Gases, da seine Anzeige von der Fähigkeit des Gases abhängt, Wärme zu leiten. Im Gegensatz dazu misst ein Kapazitätsmanometer die direkte Kraft auf eine Membran und ist unabhängig von der Gasart. Die Kalibrierung muss den richtigen Referenzwert für das im Prozess verwendete Gas (typischerweise Stickstoff) verwenden.

Kontamination und Messgeräte-Drift

Im Laufe der Zeit können Vakuummessgeräte durch Prozessnebenprodukte wie Öldämpfe, Wasser oder andere Rückstände kontaminiert werden. Diese Kontamination kann die interne Mechanik oder die Sensoroberflächen des Messgeräts verändern, wodurch seine Anzeigen vom wahren Wert abweichen (driften). Diese Drift ist ein Hauptgrund, warum eine regelmäßige Neukalibrierung unerlässlich ist.

Interne Überprüfungen vs. akkreditierte Kalibrierung

Regelmäßige interne Vergleiche mit einem lokalen Referenzstandard sind eine gute Praxis für die Prozesskontrolle. Sie ersetzen jedoch nicht die Notwendigkeit einer formalen Kalibrierung durch ein nach ISO/IEC 17025 akkreditiertes Labor. Nur ein akkreditiertes Labor kann die zertifizierte, rückführbare Dokumentation bereitstellen, die für die Einhaltung gesetzlicher Vorschriften und das absolute Vertrauen in Ihre Messungen erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Implementierung einer soliden Kalibrierungsstrategie hängt von Ihrer spezifischen Anwendung und ihrer Fehlertoleranz ab.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz in der Fertigung liegt: Erstellen Sie einen regelmäßigen Kalibrierungsplan basierend auf Herstellerempfehlungen und Prozesssensitivität und führen Sie detaillierte Aufzeichnungen für Qualitätsaudits.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung oder F&E liegt: Verwenden Sie einen hochgenauen Transferstandard (wie ein Kapazitätsmanometer), der von einem akkreditierten Labor kalibriert wurde, und verwenden Sie ihn, um Ihre Prozessmessgeräte regelmäßig vor Ort zu überprüfen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung strenger Vorschriften liegt: Sie müssen einen nach ISO/IEC 17025 akkreditierten Kalibrierdienst in Anspruch nehmen, um eine vollständig dokumentierte und ununterbrochene Rückführbarkeitskette zu gewährleisten.

Letztendlich verwandelt ein disziplinierter Ansatz zur Vakuumkalibrierung Ihre Messgeräte von bloßen Indikatoren in vertrauenswürdige Instrumente, die die Integrität Ihrer Arbeit garantieren.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Wichtige Überlegung |

|---|---|---|

| Prozessintegrität | Verhindert kostspielige Ausfälle in sensiblen Prozessen (z. B. Halbleiter, Pharmazeutika). | Druckwerte müssen präzise und zuverlässig sein. |

| Wiederholbarkeit & Qualität | Gewährleistet konsistente Ergebnisse über die Zeit und bildet die Grundlage der Qualitätskontrolle. | Erfordert Kalibrierung an mehreren Punkten über den Bereich des Messgeräts. |

| Einhaltung gesetzlicher Vorschriften | Obligatorisch zur Einhaltung von Standards wie ISO 9001 in regulierten Branchen. | Erfordert rückführbare Kalibrierung von einem akkreditierten Labor (z. B. ISO/IEC 17025). |

Lassen Sie nicht zu, dass unkalibrierte Vakuummessgeräte Ihre Ergebnisse beeinträchtigen. Eine genaue Druckmessung ist grundlegend für den Erfolg Ihres Labors oder Fertigungsprozesses. KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien, die Sie zur Aufrechterhaltung der Systemintegrität benötigen. Unsere Expertise stellt sicher, dass Ihre Vakuumsysteme zuverlässig funktionieren und Qualitätskontrolle sowie die Einhaltung gesetzlicher Vorschriften unterstützen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an die Vakuumkalibrierung zu besprechen und sicherzustellen, dass Ihre Messungen stets nachvollziehbar sind.

Visuelle Anleitung

Ähnliche Produkte

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- 30T 40T Split Automatische Beheizte Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpresse

Andere fragen auch

- Warum wird ein Vakuumtrockenschrank für NCM-811-Kathodenpulver benötigt? Wesentliche Vorbehandlung für Sulfidbatterien

- Wie hoch ist die Temperatur eines Industrieofens? Es hängt ganz von Ihrem Prozess und Material ab.

- Was ist die Flash-Sinter-Methode? Schnelle, energiesparende Keramikverdichtung erreichen

- Welche Rolle spielt ein industrieller Hochtemperatur-Ofen bei der Behandlung von 11% Cr-Stahl? Gewährleistung der strukturellen Einheitlichkeit

- Was sind die Techniken des Abschreckens? Beherrschen Sie die schnelle Abkühlung für Härte und Haltbarkeit

- Warum wird ein Vakuumofen bei 80°C verwendet, um aluminiumbasierte metallorganische Gerüstvorläufer nach der Waschphase zu trocknen?

- Was ist Hochtemperaturglühen? Ein Präzisionswerkzeug für die Materialtechnik auf atomarer Ebene

- Was sind die Hauptkomponenten einer Heißzone, die in einem Hochtemperaturofen verwendet wird? Gewährleistung optimaler Leistung und Effizienz