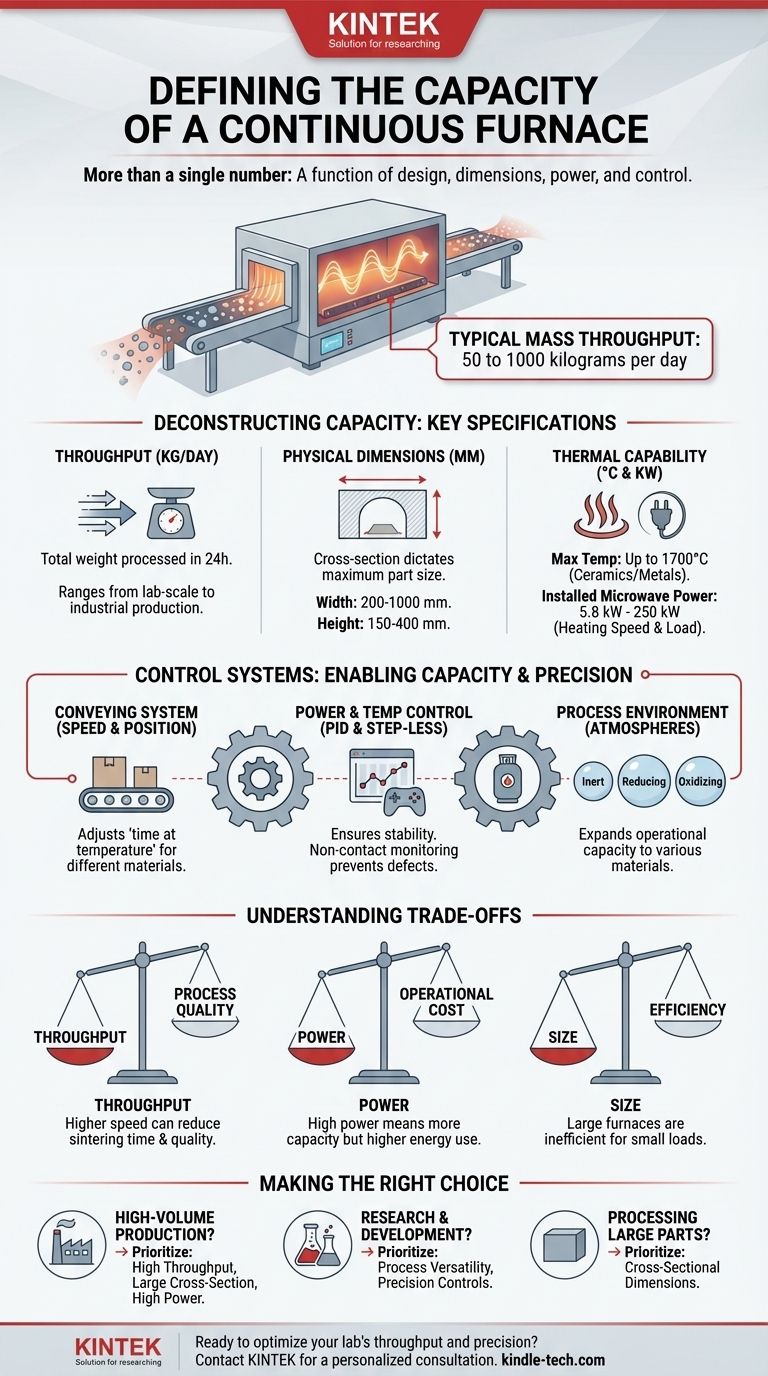

Die Kapazität eines Durchlaufofens ist keine einzelne Zahl, sondern eine Funktion seines Designs und Zwecks. Bei einem modernen kontinuierlichen Mikrowellen-Sinterofen liegt die Materialdurchsatzkapazität typischerweise zwischen 50 und 1000 Kilogramm pro Tag. Diese Leistung wird direkt von den physikalischen Abmessungen des Ofens, seiner installierten Leistung und der Komplexität seiner Steuerungssysteme beeinflusst.

Die wahre Kapazität eines Ofens wird durch mehr als seinen täglichen Durchsatz definiert. Es ist ein umfassendes Maß für seine physikalischen Abmessungen, seine thermische Leistung und die Präzision seiner Prozesssteuerung, die zusammen seine Eignung für eine bestimmte Fertigungs- oder Forschungsaufgabe bestimmen.

Ofenkapazität entschlüsseln: Die wichtigsten Spezifikationen

Um einen Durchlaufofen richtig zu bewerten, müssen Sie über die Schlagzeilen-Durchsatzzahl hinausblicken und die Kernspezifikationen analysieren, die seine Leistung bestimmen. Diese Faktoren bestimmen, was Sie verarbeiten können, wie groß es sein kann und wie schnell Sie es tun können.

Durchsatz: Die Kernmetrik

Das gebräuchlichste Maß für die Kapazität ist der Massendurchsatz, angegeben in Kilogramm pro Tag (kg/Tag). Die große Bandbreite von 50 bis 1000 kg/Tag spiegelt den großen Unterschied zwischen kleineren Labormodellen und großen industriellen Produktionseinheiten wider.

Diese Zahl stellt das Gesamtgewicht des Materials dar, das der Ofen innerhalb eines Zeitraums von 24 Stunden erfolgreich verarbeiten kann, während alle Qualitätsanforderungen erfüllt werden.

Physikalische Abmessungen: Die volumetrische Beschränkung

Der interne Querschnitt des Ofentunnels bestimmt die maximale Größe der Teile, die Sie verarbeiten können. Ein typischer Ofen hat eine Breite von 200 bis 1000 mm und eine Höhe von 150 bis 400 mm.

Diese physikalische Einschränkung ist oft kritischer als der tägliche Durchsatz. Ein Ofen mit hohem Durchsatz ist nutzlos, wenn Ihre Komponenten physisch nicht hineinpassen.

Thermische Fähigkeit: Der Verarbeitungs-Motor

Die Fähigkeit des Ofens, Material zu erhitzen, wird durch seinen Temperaturbereich und seine Leistung bestimmt. Eine maximale Prozesstemperatur von bis zu 1700 °C ermöglicht das Sintern von fortschrittlichen Keramiken und Metallen.

Die installierte Mikrowellenleistung, die von 5,8 kW bis 250 kW reicht, korreliert direkt mit der Heizgeschwindigkeit und dem Durchsatz. Mehr Leistung ermöglicht eine schnellere Verarbeitung größerer Materialmengen.

Die Steuerungssysteme, die Kapazität ermöglichen

Hohe Kapazität ist nur mit präziser Steuerung erreichbar. Die folgenden Systeme arbeiten zusammen, um sicherzustellen, dass der Ofen zuverlässig an seinen theoretischen Grenzen arbeiten kann, während die Produktqualität erhalten bleibt.

Fördersystem: Den Prozess takten

Das Fördersystem bewegt Material durch den Ofen. Fortschrittliche Steuerungen für Geschwindigkeit und Position sind entscheidend, da sie die "Verweilzeit bei Temperatur" bestimmen – die Dauer, für die ein Teil der Spitzenwärmezone ausgesetzt ist.

Das Anpassen dieser Geschwindigkeit ist eine primäre Methode, um den Prozess für verschiedene Materialien und gewünschte Ergebnisse fein abzustimmen, was sich direkt auf den endgültigen Durchsatz auswirkt.

Leistungs- und Temperaturregelung: Präzision gewährleisten

Moderne Öfen verwenden ausgeklügelte Steuerungen, um exakte Prozessbedingungen aufrechtzuerhalten. Ein hochwertiger PID-Regler (Proportional-Integral-Derivativ) und eine stufenlose Leistungsregelung ermöglichen extrem stabile Temperaturen.

Die berührungslose Temperaturüberwachung liefert Echtzeitdaten, ohne das Material zu beeinflussen, und stellt sicher, dass der Prozess innerhalb seines spezifizierten Fensters bleibt. Diese Präzision verhindert Defekte und ermöglicht es dem System, mit seiner maximalen effizienten Geschwindigkeit zu laufen.

Prozessumgebung: Materialvielseitigkeit

Die Fähigkeit, mit verschiedenen Atmosphären zu arbeiten – wie inert (z.B. Argon), reduzierend (z.B. Wasserstoff) oder oxidierend (z.B. Luft) – ist ein entscheidender Aspekt der Ofenkapazität.

Obwohl dies kein direktes Maß für den physikalischen Durchsatz ist, bestimmt diese Vielseitigkeit die Bandbreite der Materialien, die der Ofen verarbeiten kann, und erweitert so seine Betriebskapazität grundlegend.

Die Kompromisse verstehen

Die großen Leistungsbereiche in Durchlauföfen existieren, weil jede Designentscheidung einen Kompromiss beinhaltet. Diese zu erkennen, ist der Schlüssel zur Auswahl der richtigen Ausrüstung.

Durchsatz vs. Prozessqualität

Das Streben nach maximalem Durchsatz durch Erhöhen der Fördergeschwindigkeit reduziert die Zeit, die jedes Teil in der Heizzone verbringt. Bei einigen Materialien kann dies zu unvollständigem Sintern oder anderen Qualitätsmängeln führen. Der höchstmögliche Durchsatz ist oft nicht die optimale Einstellung für die Qualität.

Leistung vs. Betriebskosten

Ein Ofen mit 250 kW installierter Leistung bietet eine immense Verarbeitungskapazität, ist aber mit erheblichem Energieverbrauch und höheren Anschaffungskosten verbunden. Eine 5,8-kW-Einheit mit geringerer Leistung hat einen viel kleineren Betriebsfußabdruck, ist aber auf kleinere Lasten oder langsamere Prozesszeiten beschränkt.

Größe vs. Effizienz

Ein großer Querschnitt ist für große Teile notwendig, kann aber für die Verarbeitung kleiner Komponenten ineffizient sein. Das Erhitzen eines größtenteils leeren, großvolumigen Ofens verschwendet eine enorme Menge an Energie im Vergleich zur Verwendung eines kleineren Ofens, der für die Arbeitslast geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie einen Ofen, indem Sie seine Spezifikationen Ihrem Hauptziel anpassen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Priorisieren Sie einen hohen maximalen Durchsatz (kg/Tag), einen großen Querschnitt und eine hohe installierte Leistung (kW), um die Leistung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Legen Sie Wert auf Prozessvielseitigkeit (mehrere Atmosphären) und Präzisionssteuerungen (PID, stufenlose Leistung) gegenüber dem reinen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, einzelner Teile liegt: Die Querschnittsabmessungen des Ofens (Breite und Höhe) sind Ihre kritischsten Entscheidungskriterien.

Durch die Analyse dieser miteinander verbundenen Spezifikationen können Sie über eine einzelne Kapazitätszahl hinausgehen, um einen Ofen auszuwählen, der wirklich Ihren spezifischen Betriebsanforderungen entspricht.

Zusammenfassungstabelle:

| Spezifikation | Typischer Bereich | Wesentlicher Einfluss |

|---|---|---|

| Täglicher Durchsatz | 50 - 1000 kg/Tag | Gesamtproduktionsvolumen |

| Querschnitt (B x H) | 200-1000 mm x 150-400 mm | Maximale Teilegröße |

| Max. Temperatur | Bis zu 1700°C | Materialverträglichkeit |

| Installierte Leistung | 5,8 kW - 250 kW | Heizgeschwindigkeit und Lastgröße |

Bereit, den perfekten Durchlaufofen für die Durchsatz- und Präzisionsanforderungen Ihres Labors zu finden?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Durchlauföfen, die sowohl für die Hochvolumenproduktion als auch für fortgeschrittene Forschung und Entwicklung maßgeschneidert sind. Unsere Experten helfen Ihnen, die Kompromisse zwischen Durchsatz, Leistung und Steuerung zu navigieren, um ein System auszuwählen, das Ihre Effizienz und Produktqualität maximiert.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEKs Lösungen Ihren nächsten Durchbruch vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum ist ein 24-stündiger langsamer Abkühlprozess im Ofen nach dem Glühen notwendig? Sicherstellung der Keramikintegrität und Datenstabilität

- Was macht Ultra-Tieftemperatur-Gefriergeräte energieeffizient? Wichtige Design- und Betriebsstrategien

- Was ist der Sinterprozess im Hochofen? Umwandlung von Eisenerzfeinmaterial in Hochleistungs-Einsatzmaterial

- Wie unterscheidet sich Plastikmüll von anderen Abfallarten? Die versteckte Bedrohung durch Mikroplastik

- Was ist der Arbeitsbereich des HF-Sputterns? Erweiterung Ihrer Dünnschichtfähigkeiten über Metalle hinaus

- Kann Kohlenstoff gesputtert werden? Entfesseln Sie die Kraft von diamantähnlichen Kohlenstoff (DLC)-Schichten

- Welche der folgenden Sicherheitsausrüstungen kann Ihnen helfen, das Einatmen schädlicher chemischer Dämpfe zu vermeiden? Wählen Sie den richtigen Atemschutz für Ihr Labor

- Was sind die Einschränkungen der physikalischen Gasphasenabscheidung? Die Herausforderung der Sichtlinie überwinden