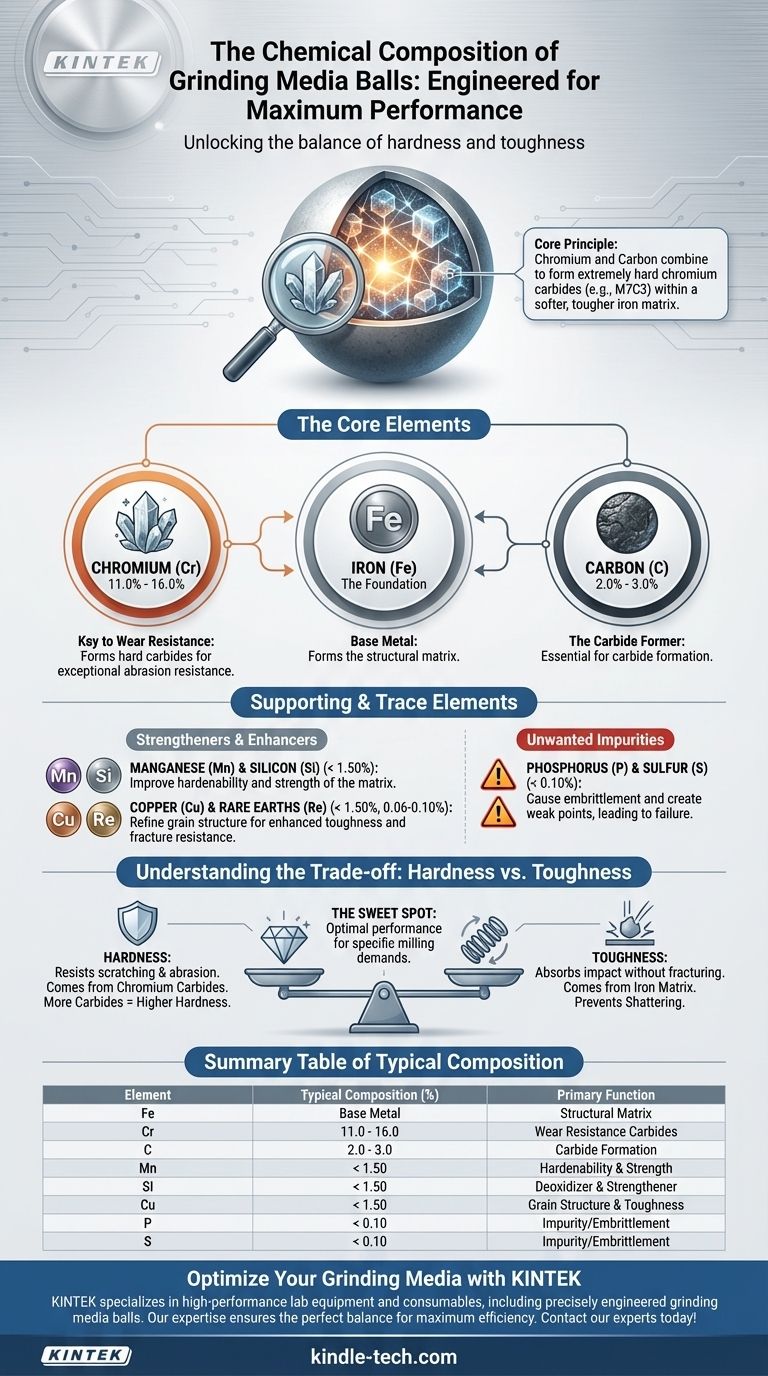

Die chemische Zusammensetzung von Mahlkörpern ist präzise konstruiert, um Härte und Verschleißfestigkeit zu maximieren und gleichzeitig die Zähigkeit zu erhalten. Eine gängige, hochleistungsfähige Formulierung ist hochchromhaltiges Gusseisen, das überwiegend aus Eisen (Fe) besteht, legiert mit erheblichen Mengen an Chrom (Cr) und Kohlenstoff (C). Es enthält auch kleinere, kontrollierte Mengen an Elementen wie Mangan (Mn), Silizium (Si) und Spuren von Additiven, um seine Eigenschaften zu verfeinern.

Das Grundprinzip ist einfach: Chrom und Kohlenstoff verbinden sich, um extrem harte Karbid-Mikrostrukturen innerhalb einer weicheren, zäheren Eisenmatrix zu bilden. Diese Zusammensetzung erzeugt eine Mahlkugel, die Materialien effektiv zerkleinern kann, ohne zu zersplittern oder zu schnell zu verschleißen.

Die Kernelemente von Hochleistungs-Mahlkörpern

Um die Leistung einer Mahlkugel zu verstehen, müssen wir zunächst die spezifische Funktion jeder Komponente in der Legierung verstehen. Das Gleichgewicht zwischen diesen Elementen ist entscheidend.

Eisen (Fe): Die Grundlage

Eisen dient als Grundmetall und bildet den Großteil der Legierung. Es bildet die strukturelle Matrix, die die überaus wichtigen harten Karbidpartikel an Ort und Stelle hält.

Chrom (Cr): Der Schlüssel zur Verschleißfestigkeit

Chrom ist das wichtigste Legierungselement, das typischerweise in Konzentrationen von 11,0 % bis 16,0 % vorliegt. Seine Hauptaufgabe besteht darin, sich während des Abkühl- und Wärmebehandlungsprozesses mit Kohlenstoff zu verbinden.

Diese Reaktion bildet unglaublich harte Chromkarbide (z. B. M7C3) in der gesamten Eisenmatrix. Diese Karbide sind es, die die außergewöhnliche Abriebfestigkeit bieten, die zum Mahlen von Erz, Zement und anderen harten Materialien erforderlich ist.

Kohlenstoff (C): Der Karbidbildner

Kohlenstoff, typischerweise von 2,0 % bis 3,0 % vorhanden, ist der wesentliche Partner von Chrom. Ohne ausreichend Kohlenstoff können sich die harten Chromkarbide nicht bilden.

Die Kohlenstoffmenge wird sorgfältig kontrolliert. Zu wenig Kohlenstoff führt zu einer weicheren Kugel, die schnell verschleißt, während zu viel ein Übermaß an Karbiden erzeugen kann, was die Kugel spröde und anfällig für Bruch unter Stoßbelastung macht.

Die Rolle von unterstützenden und Spurenelementen

Während Eisen, Chrom und Kohlenstoff die Hauptakteure sind, werden andere Elemente in kleineren Mengen hinzugefügt, um die endgültigen Eigenschaften der Mahlkörper zu verfeinern.

Mangan (Mn) und Silizium (Si): Die Verstärker

Sowohl Mangan (weniger als 1,50 %) als auch Silizium (weniger als 1,50 %) tragen zur Härtbarkeit und Festigkeit der Eisenmatrix selbst bei. Sie wirken auch als Desoxidationsmittel während des Gießprozesses und helfen, Verunreinigungen zu entfernen.

Kupfer (Cu) und Seltene Erden (Re): Leistungsverstärker

Spezielle Elemente wie Kupfer (weniger als 1,50 %) und Seltenerdmetalle wie Rhenium (0,06-0,10 %) werden oft als Mikrolegierungselemente hinzugefügt. Ihr Zweck ist es, die Kornstruktur des Metalls zu verfeinern, was die Gesamtzähigkeit und Bruchfestigkeit der Kugel verbessert.

Phosphor (P) und Schwefel (S): Die unerwünschten Verunreinigungen

Diese Elemente gelten als Verunreinigungen und werden auf ein Minimum (weniger als 0,1 %) reduziert. Sowohl Phosphor als auch Schwefel können Versprödung verursachen, wodurch Schwachstellen im Metall entstehen, die zu einem katastrophalen Versagen während des Betriebs führen können.

Das Verständnis des Kompromisses: Härte vs. Zähigkeit

Die chemische Zusammensetzung einer Mahlkugel ist ein Meisterwerk im Management eines grundlegenden technischen Kompromisses: dem Gleichgewicht zwischen Härte und Zähigkeit.

Härte ist die Fähigkeit, Kratzern und Abrieb zu widerstehen. Diese Eigenschaft stammt von den Chromkarbiden. Mehr Karbide bedeuten eine härtere, verschleißfestere Kugel.

Zähigkeit ist die Fähigkeit, Stöße und Energie zu absorbieren, ohne zu brechen. Diese Eigenschaft stammt von der Eisenmatrix. Eine Kugel, die zu hart ist, wird spröde und zerbricht in einer Mühle.

Die angegebenen chemischen Prozentsätze stellen einen sorgfältig berechneten Sweet Spot dar. Ziel ist es, eine Kugel mit maximaler Verschleißfestigkeit herzustellen, die dennoch den immensen, wiederholten Stößen in einer Mühle standhalten kann.

Zusammensetzung an Ihr Ziel anpassen

Die Wahl der richtigen Mahlkörperzusammensetzung ist direkt an die spezifischen Anforderungen Ihres Mahlprozesses gebunden.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen von stark abrasivem Material liegt: Eine Zusammensetzung am oberen Ende des Chrom- und Kohlenstoffbereichs ist ideal, um die Bildung von verschleißfesten Karbiden zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen mit hoher Schlagbeanspruchung liegt (z. B. SAG-Mühlen): Die Zusammensetzung kann mit Mikrolegierungselementen angepasst werden, um die Zähigkeit der Matrix zu verbessern und einen Kugelbruch zu verhindern, auch wenn dies eine leichte Reduzierung der absoluten Härte bedeutet.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle jedes chemischen Elements, die effizientesten und kostengünstigsten Mahlkörper für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Element | Typische Zusammensetzung (%) | Primäre Funktion |

|---|---|---|

| Eisen (Fe) | Grundmetall | Bildet die strukturelle Matrix |

| Chrom (Cr) | 11,0 - 16,0 | Bildet harte Karbide für Verschleißfestigkeit |

| Kohlenstoff (C) | 2,0 - 3,0 | Essentiell für die Karbidbildung |

| Mangan (Mn) | < 1,50 | Verbessert die Härtbarkeit und Festigkeit |

| Silizium (Si) | < 1,50 | Wirkt als Desoxidationsmittel und stärkt die Matrix |

| Kupfer (Cu) | < 1,50 | Verfeinert die Kornstruktur für Zähigkeit |

| Phosphor (P) | < 0,10 | Verunreinigung, verursacht Versprödung |

| Schwefel (S) | < 0,10 | Verunreinigung, verursacht Versprödung |

Benötigen Sie Mahlkörper, die für Ihre spezifische Mahlanwendung optimiert sind? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich präzise entwickelter Mahlkugeln. Unsere Expertise stellt sicher, dass Sie die perfekte Balance aus Härte und Zähigkeit für maximale Effizienz und Kosteneffizienz erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Mahlprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor Hybrid Tissue Grinder

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Welchen Drehzahlbereich hat eine Kugelmühle? Finden Sie Ihre optimale Mahleffizienz

- Welche Anforderungen gelten für Kugelmühlenbehälter bei der LiMOCl4-Synthese? Gewährleistung von Sicherheit und Reinheit bei Hochdruckreaktionen

- Was ist die Hauptfunktion einer Planetenkugelmühle bei der ODS-Stahlvorbereitung? Erreichen von Nanoscale Mechanical Alloying

- Was sind die einzigartigen Energietransfermerkmale von PBMs? Beherrschen Sie die komplexe heterozyklische Synthese

- Wie demonstriert eine Planetenkugelmühle Prozessvielfalt? Ermöglichung der Synthese von NaNbOCl4 und NaTaOCl4