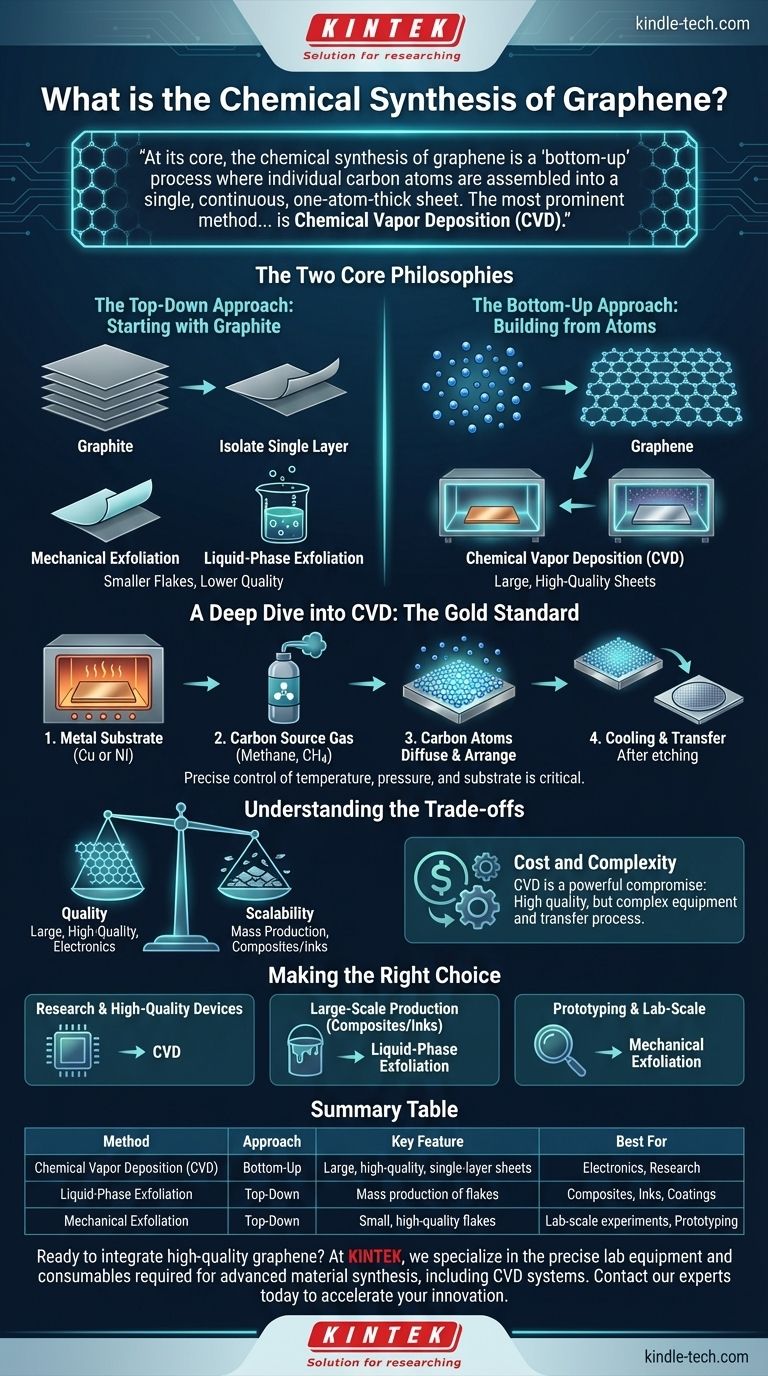

Im Kern ist die chemische Synthese von Graphen ein „Bottom-up“-Prozess, bei dem einzelne Kohlenstoffatome zu einer einzigen, durchgehenden, ein Atom dicken Schicht zusammengesetzt werden. Die bekannteste und vielversprechendste Methode hierfür ist die Chemical Vapor Deposition (CVD), bei der ein hochwertiger Graphenfilm auf einem metallischen Substrat aus einem kohlenstoffhaltigen Gas gezüchtet wird.

Der entscheidende Unterschied bei der Graphensynthese liegt nicht zwischen Dutzenden komplexer Methoden, sondern zwischen zwei Kernphilosophien: dem „Top-down“-Abbau von Graphit gegenüber dem sorgfältigen „Bottom-up“-Aufbau von Graphen. Die chemische Synthese, insbesondere CVD, repräsentiert Letzteres und ist der Schlüssel zur Herstellung der großen, hochwertigen Schichten, die für die fortschrittliche Elektronik benötigt werden.

Die zwei Kernphilosophien der Graphenproduktion

Um die chemische Synthese zu verstehen, muss man zunächst ihren Platz in der breiteren Landschaft der Graphenproduktion verstehen. Alle Methoden fallen in eine von zwei Kategorien.

Der Top-Down-Ansatz: Beginnend mit Graphit

Der Top-Down-Ansatz beginnt mit massivem Graphit, das im Wesentlichen ein Stapel unzähliger Graphenschichten ist. Das Ziel ist es, eine einzelne Schicht aus diesem Stapel zu isolieren.

Methoden wie die mechanische Exfoliation (Verwendung von Klebeband zum Abziehen der Schichten) oder die Flüssigphasenexfoliation (Verwendung von Lösungsmitteln und Energie zur Trennung der Schichten) fallen in diese Kategorie. Obwohl sie nützlich sind, erzeugen sie oft kleinere Flocken oder Material von geringerer elektrischer Qualität.

Der Bottom-Up-Ansatz: Aufbau aus Atomen

Dies ist die Grundlage der wahren chemischen Synthese. Anstatt mit Graphit zu beginnen, beginnen Sie mit einer Quelle einzelner Kohlenstoffatome und setzen diese zu einem makellosen Graphengitter zusammen.

Die Chemical Vapor Deposition (CVD) ist die führende Bottom-up-Technik. Sie bietet eine unvergleichliche Kontrolle über die Qualität und Größe der Graphenschicht und ist damit die vielversprechendste Methode für die industrielle Produktion.

Ein tiefer Einblick in die Chemical Vapor Deposition (CVD)

CVD ist zum Goldstandard für die Herstellung von hochwertigem Graphen geworden, da sie das Wachstum großer, gleichmäßiger, einlagiger Schichten ermöglicht. Der Prozess hat einige kritische Komponenten.

Das Kernprinzip der CVD

Der Prozess beinhaltet das Erhitzen eines Metallsubstrats, typischerweise einer dünnen Folie aus Kupfer (Cu) oder Nickel (Ni), auf eine hohe Temperatur in einer Vakuumkammer.

Anschließend wird ein kohlenstoffhaltiges Gas, am häufigsten Methan (CH4), in die Kammer eingeleitet. Die hohe Hitze zersetzt die Methanmoleküle und setzt Kohlenstoffatome frei.

Diese Kohlenstoffatome diffundieren und ordnen sich auf der Oberfläche der heißen Metallfolie an und bilden eine durchgehende, einlagige Schicht aus Graphen. Nachdem das Wachstum abgeschlossen ist, wird das System abgekühlt, und der Graphenfilm ist fertig.

Schlüsselkomponenten des Prozesses

Der Erfolg von CVD hängt von der präzisen Kontrolle mehrerer Variablen ab. Das Substrat ist entscheidend; Kupfer wird häufig verwendet, da Kohlenstoff darin eine geringe Löslichkeit aufweist, was hilft, das Wachstum auf eine einzige Schicht zu beschränken.

Die Kohlenstoffquelle ist typischerweise ein einfaches Kohlenwasserstoffgas wie Methan. Die Temperatur und der Druck in der Reaktionskammer müssen streng kontrolliert werden, um die Kinetik des Gastransports und der Oberflächenreaktion zu steuern.

Der letzte Schritt: Übertragung des Graphens

Ein entscheidender und oft schwieriger Schritt ist, dass das auf der Metallfolie gewachsene Graphen für die Verwendung in einem tatsächlichen Gerät auf ein anderes Substrat (wie Silizium oder Kunststoff) übertragen werden muss. Dies beinhaltet das sorgfältige Ätzen der Metallfolie, während die zerbrechliche Graphenschicht gestützt wird.

Die Abwägungen verstehen

Keine einzelne Synthesemethode ist für jede Anwendung perfekt. Die Wahl beinhaltet immer die Abwägung konkurrierender Prioritäten.

Qualität vs. Skalierbarkeit

CVD zeichnet sich durch die Herstellung von großflächigem, hochwertigem Graphen aus, das für die Elektronik geeignet ist. Der Prozess ist jedoch komplex.

Die Flüssigphasenexfoliation, eine Top-Down-Methode, eignet sich viel besser für die Massenproduktion von Graphenflocken, die in Verbundwerkstoffen oder Tinten verwendet werden, aber die elektrische Qualität dieses Materials ist deutlich geringer.

Kosten und Komplexität

Hochwertige Methoden, wie das Züchten von Graphen auf Siliziumkarbid, können eine außergewöhnliche Qualität liefern, sind aber für die meisten Anwendungen unerschwinglich teuer.

CVD stellt einen starken Kompromiss dar, ist aber nicht einfach. Sie erfordert Spezialausrüstung und präzise Kontrolle über den Wachstumsprozess, und der anschließende Übertragungsschritt fügt eine weitere Komplexitätsebene hinzu.

Die richtige Wahl für Ihr Ziel treffen

Die beste Synthesemethode hängt vollständig von der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder der Herstellung des hochwertigsten elektronischen Bauteils liegt: CVD bietet die beste Kontrolle für die Herstellung großer, nahezu fehlerfreier einlagiger Schichten.

- Wenn Ihr Hauptaugenmerk auf der großflächigen Produktion für Verbundwerkstoffe, Beschichtungen oder Tinten liegt: Die Flüssigphasenexfoliation ist oft die praktischere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines Prototyps mit minimaler Ausrüstung liegt: Die mechanische Exfoliation bleibt eine praktikable Option, um kleine, hochwertige Flocken für Laborexperimente zu erhalten.

Letztendlich ermöglicht Ihnen das Verständnis der Prinzipien hinter jeder Methode, das richtige Werkzeug für Ihr spezifisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Methode | Ansatz | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Chemical Vapor Deposition (CVD) | Bottom-Up | Große, hochwertige, einlagige Schichten | Elektronik, Forschung |

| Flüssigphasenexfoliation | Top-Down | Massenproduktion von Flocken | Verbundwerkstoffe, Tinten, Beschichtungen |

| Mechanische Exfoliation | Top-Down | Kleine, hochwertige Flocken | Laborexperimente, Prototyping |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Bei KINTEK sind wir auf die präzisen Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die fortschrittliche Materialsynthese erforderlich sind, einschließlich Chemical Vapor Deposition-Systemen. Unsere Expertise kann Ihnen helfen, die großflächigen, hochwertigen Graphenschichten zu erhalten, die für Ihren nächsten Durchbruch in der Elektronik und Materialwissenschaft unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Innovation beschleunigen können.

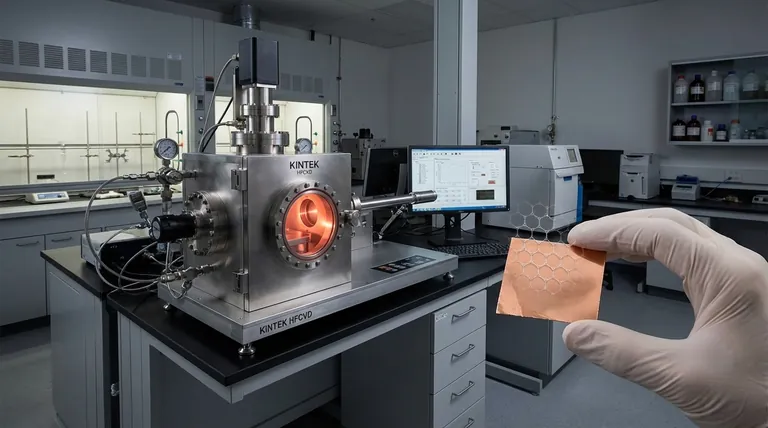

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion