Die chemische Gasphasenabscheidung (CVD) ist ein hochkontrolliertes Herstellungsverfahren, das verwendet wird, um eine hochreine, feste Dünnschicht auf einer Oberfläche, bekannt als Substrat, aufzuwachsen. Es funktioniert, indem reaktive Gase (Prekursoren) in eine Kammer eingeführt werden, die dann chemisch an der Oberfläche des Substrats reagieren oder sich zersetzen und eine Schicht des gewünschten Materials hinterlassen. Diese Methode ist grundlegend für die Produktion moderner Elektronik und fortschrittlicher Materialien.

CVD ist nicht einfach eine Beschichtungstechnik; es ist ein präziser chemischer Syntheseprozess, der direkt auf einer Oberfläche stattfindet. Dies ermöglicht den Aufbau von Hochleistungsfilmen Atom für Atom, was es zu einer unverzichtbaren Technologie für die Halbleiter-, Luft- und Raumfahrt- sowie Materialwissenschaftsindustrie macht.

Wie die chemische Gasphasenabscheidung grundlegend funktioniert

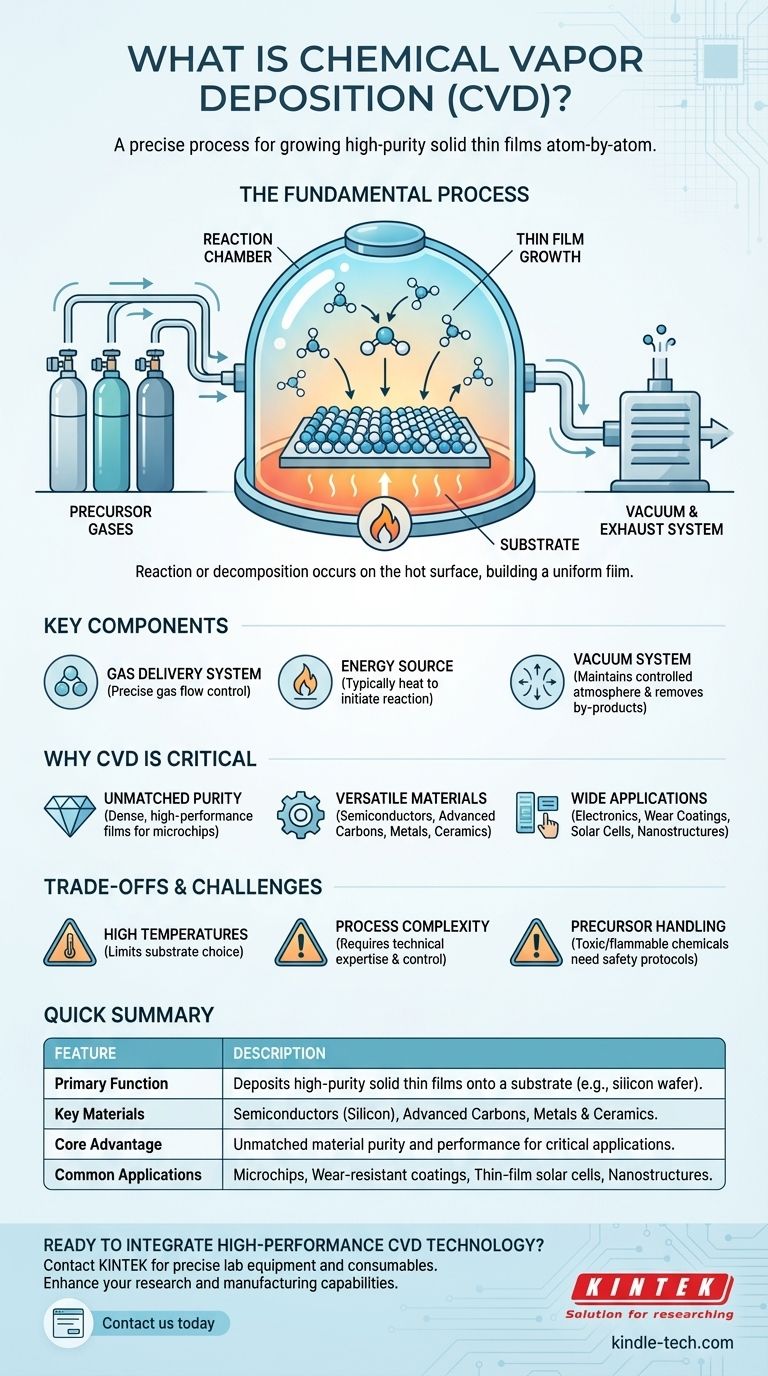

Um CVD zu verstehen, stellen Sie es sich am besten als den Aufbau eines Materials aus seinen chemischen Bestandteilen in einer hochkontrollierten Umgebung vor. Der Prozess beruht auf mehreren Schlüsselkomponenten und einer präzisen Abfolge von Ereignissen.

Die Kernkomponenten eines CVD-Systems

Ein typisches CVD-System besteht aus einer Reaktionskammer, in der die Abscheidung stattfindet. Ein Gasversorgungssystem führt präzise ein oder mehrere flüchtige Prekursor-Gase in die Kammer ein. Eine Energiequelle (oft Wärme) liefert die notwendige Energie, um die chemische Reaktion einzuleiten, während ein Vakuumsystem Luft entfernt und eine kontrollierte Atmosphäre aufrechterhält. Schließlich handhabt ein Abgassystem sicher alle flüchtigen Nebenprodukte, die während des Prozesses entstehen.

Der Abscheidungsprozess erklärt

Zuerst wird das Substrat – das zu beschichtende Objekt, wie ein Siliziumwafer – in die Reaktionskammer gelegt. Die Kammer wird dann vakuumversiegelt, um Verunreinigungen zu entfernen.

Als Nächstes werden spezifische Prekursor-Gase, die die Elemente des gewünschten Films enthalten, eingeführt. Energie wird zugeführt, typischerweise durch Erhitzen des Substrats, wodurch die Gase auf der heißen Oberfläche reagieren oder sich zersetzen.

Diese chemische Reaktion führt zur Abscheidung eines festen Materials, das eine Dünnschicht bildet, die Schicht für Schicht auf dem Substrat wächst. Alle gasförmigen Nebenprodukte der Reaktion werden kontinuierlich durch den Gasfluss und das Abgassystem aus der Kammer entfernt.

Was macht CVD zu einer kritischen Technologie?

Die weite Verbreitung von CVD beruht auf ihrer Fähigkeit, Materialien von außergewöhnlicher Qualität und Vielseitigkeit herzustellen, was mit vielen anderen Methoden unmöglich ist.

Unübertroffene Reinheit und Leistung

Da der Prozess in einer kontrollierten Vakuumumgebung mit hochreinen Prekursor-Gasen abläuft, kann CVD extrem dichte, hochreine Filme erzeugen. Dies führt zu Materialien mit überlegenen elektrischen, optischen und mechanischen Eigenschaften, die für Hochleistungsanwendungen wie Mikrochips entscheidend sind.

Vielseitigkeit von Materialien und Substraten

CVD ist unglaublich vielseitig. Es kann verwendet werden, um eine Vielzahl von Materialien abzuscheiden, darunter:

- Halbleiter: Silizium, Siliziumnitrid, Siliziumdioxid

- Fortschrittliche Kohlenstoffe: Diamant, Graphen, Kohlenstoffnanoröhren und Nanofasern

- Metalle & Keramiken: Wolfram, Titannitrid und verschiedene High-k-Dielektrika

Dieser Prozess kann auf viele verschiedene Substrate angewendet werden, einschließlich Metalle, Keramiken und Glas, was ihn in zahlreichen Industrien anpassbar macht.

Weitreichende industrielle Anwendungen

Diese Vielseitigkeit macht CVD zu einer Eckpfeilertechnologie in mehreren Schlüsselbereichen. Es wird zur Abscheidung von Dünnschichten auf Halbleitern in der Elektronik, zur Herstellung von verschleiß- und korrosionsbeständigen Beschichtungen für Schneidwerkzeuge und zur Abscheidung von Photovoltaikmaterialien für Dünnschicht-Solarzellen verwendet.

Die Kompromisse und Herausforderungen verstehen

Obwohl leistungsstark, ist CVD ein komplexer Prozess mit spezifischen Anforderungen und Einschränkungen, die berücksichtigt werden müssen.

Erfordernis hoher Temperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die chemischen Reaktionen anzutreiben. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige die Hitze ohne Verformung oder Schmelzen möglicherweise nicht aushalten.

Prozesskomplexität und Fachwissen

Der Betrieb von CVD-Anlagen erfordert ein hohes Maß an technischem Können und Prozesskontrolle. Faktoren wie Temperatur, Druck, Gasflussraten und Chemie müssen sorgfältig verwaltet werden, um einen gleichmäßigen, hochwertigen Film zu erzielen. Diese Komplexität erhöht sowohl die Geräte- als auch die Betriebskosten.

Handhabung von Prekursor-Chemikalien

Die in CVD verwendeten Prekursor-Gase können hochgiftig, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle, Gasversorgungssysteme und Abgasbehandlung, um einen sicheren Betrieb zu gewährleisten und die Umweltauswirkungen zu mindern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den spezifischen Material- und Leistungsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und -leistung liegt: CVD ist der Industriestandard für die Herstellung der fehlerfreien, hochreinen Filme, die für Halbleiter und fortschrittliche Optik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Schaffung fortschrittlicher Nanostrukturen liegt: CVD ist eine dominante und wesentliche Methode zum Wachstum von Materialien mit einzigartigen Strukturen, wie Kohlenstoffnanoröhren, Graphenschichten und Nanodrähten.

- Wenn Ihr Hauptaugenmerk auf langlebigen, funktionalen Beschichtungen liegt: CVD bietet außergewöhnlich harte, dichte und korrosionsbeständige Schichten, die ideal zum Schutz von Industriewerkzeugen und -komponenten unter rauen Bedingungen sind.

Letztendlich ist das Verständnis der Prinzipien der chemischen Gasphasenabscheidung der Schlüssel, um zu verstehen, wie die fortschrittlichsten Technologien von heute atomar hergestellt werden.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primäre Funktion | Abscheidung hochreiner fester Dünnschichten auf einem Substrat (z.B. Siliziumwafer). |

| Schlüsselmaterialien | Halbleiter (Silizium), Fortschrittliche Kohlenstoffe (Graphen, Diamant), Metalle & Keramiken. |

| Kernvorteil | Unübertroffene Materialreinheit und Leistung für kritische Anwendungen. |

| Häufige Anwendungen | Mikrochips, Verschleißfeste Beschichtungen, Dünnschicht-Solarzellen, Nanostrukturen. |

Bereit, Hochleistungs-CVD-Technologie in Ihr Labor zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Prozesse wie die chemische Gasphasenabscheidung benötigt werden. Egal, ob Sie Halbleiter der nächsten Generation, langlebige Beschichtungen oder neuartige Nanomaterialien entwickeln, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für überragende Ergebnisse haben.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Fertigungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen