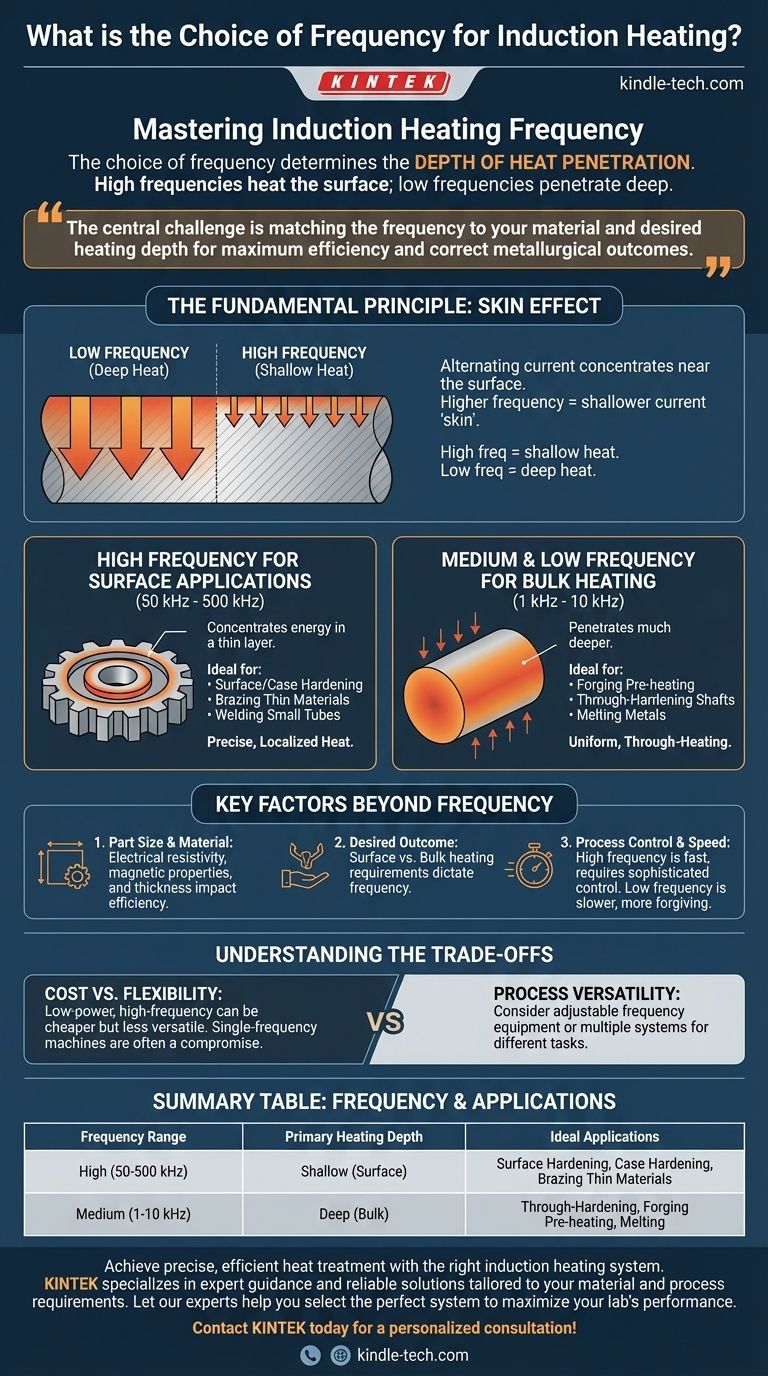

Im Kern wird die Wahl der Frequenz für die Induktionserwärmung durch die erforderliche Eindringtiefe der Wärme bestimmt. Hohe Frequenzen erwärmen die Oberfläche eines Teils, während niedrige Frequenzen tiefer in das Material eindringen. Diese Beziehung zwischen Frequenz und Heiztiefe ist der wichtigste Faktor bei der Auswahl der richtigen Ausrüstung für Ihren Prozess.

Die zentrale Herausforderung besteht nicht darin, eine "beste" Frequenz zu finden, sondern die Frequenz an Ihr Material und die gewünschte Heiztiefe anzupassen. Dies stellt sicher, dass Sie nur den Teil des Werkstücks erwärmen, den Sie beabsichtigen, wodurch die Effizienz maximiert und das korrekte metallurgische Ergebnis erzielt wird.

Das Grundprinzip: Frequenz und Heiztiefe

Die Wirksamkeit der Induktionserwärmung hängt von einem physikalischen Phänomen ab, das als Skin-Effekt bekannt ist. Das Verständnis dieses Prinzips ist der Schlüssel zur fundierten Frequenzwahl.

Der Skin-Effekt erklärt

Wenn ein Wechselstrom durch einen elektrischen Leiter fließt, neigt er dazu, sich in der Nähe der Oberfläche zu konzentrieren. Je höher die Frequenz des Stroms, desto ausgeprägter ist dieser Effekt und desto flacher wird die Strom-"Haut".

Da der Strom die Wärme erzeugt, bedeutet dies, dass hohe Frequenzen oberflächliche Wärme erzeugen und niedrige Frequenzen tiefe Wärme erzeugen.

Hochfrequenz für Oberflächenanwendungen

Eine hohe Frequenz (im Allgemeinen 50 kHz bis 500 kHz) wird verwendet, wenn die Oberfläche eines Teils schnell erwärmt werden muss, ohne den Kern wesentlich zu beeinflussen. Die Energie wird in einer sehr dünnen Schicht konzentriert.

Dies macht sie ideal für Prozesse wie Oberflächenhärten, Einsatzhärten, Löten dünner Materialien und Schweißen kleiner Rohre, bei denen eine präzise, lokalisierte Wärme erforderlich ist.

Mittel- und Niederfrequenz für die Durcherwärmung

Eine mittlere Frequenz (typischerweise 1 kHz bis 10 kHz) ermöglicht es dem elektrischen Strom, viel tiefer in das Material einzudringen. Dies wird für Anwendungen verwendet, die eine gleichmäßige Durcherwärmung erfordern.

Dies ist die bevorzugte Wahl für das Vorwärmen großer Knüppel zum Schmieden, das Durchhärten von Wellen oder das Schmelzen von Metallen in einem Tiegel, wo das gesamte Volumen des Materials eine Zieltemperatur erreichen muss.

Schlüsselfaktoren jenseits der Frequenz

Während die Frequenz die Tiefe steuert, beeinflussen andere Faktoren die endgültige Entscheidung und die Gesamteffizienz des Heizprozesses.

Teilegröße und Material

Die Eigenschaften des Werkstücks selbst sind entscheidend. Der elektrische Widerstand und die magnetischen Eigenschaften des Materials (insbesondere bei Stahl unterhalb seiner Curie-Temperatur) beeinflussen, wie effizient es mit dem Magnetfeld koppelt.

Darüber hinaus muss die Heiztiefe für die Dicke des Teils geeignet sein. Die Verwendung einer niedrigen Frequenz mit einer tiefen Eindringtiefe bei einem sehr dünnen Teil ist ineffizient, da ein Großteil des Magnetfeldes ohne Wärmeerzeugung direkt hindurchgeht.

Das gewünschte Ergebnis

Das spezifische Fertigungsziel bestimmt das Heizprofil. Oberflächenhärten erfordert eine harte Außenschicht mit einem weichen, duktilen Kern, was eine hochfrequente Oberflächenwärme erfordert. Das Schmieden hingegen erfordert, dass das gesamte Werkstück formbar ist, was eine tiefe, gleichmäßige niederfrequente Wärme notwendig macht.

Die Kompromisse verstehen

Die Auswahl eines Induktionssystems ist selten eine einfache Wahl. Sie müssen Leistung, Kosten und Vielseitigkeit abwägen.

Gerätekosten vs. Flexibilität

Geräte mit geringer Leistung und hoher Frequenz können kostengünstiger sein als Geräte mit hoher Leistung und mittlerer Frequenz. In einigen Fällen können jedoch beide einen ähnlichen Heizeffekt für ein bestimmtes Werkstück erzielen. Die Entscheidung beinhaltet die Analyse der anfänglichen Anschaffungskosten im Vergleich zur langfristigen Betriebseffizienz und dem Durchsatz.

Die "Einheitsgröße"-Falle

Eine Induktionsmaschine mit einer einzigen Frequenz ist für einen bestimmten Anwendungsbereich optimiert. Wenn Sie sowohl Oberflächenhärten an kleinen Zahnrädern als auch Durcherwärmen an großen Wellen durchführen müssen, ist eine einzige Maschine ein Kompromiss. Sie kann eine Aufgabe gut und die andere ineffizient ausführen.

Prozesskontrolle und Geschwindigkeit

Höhere Frequenzen können eine Oberfläche extrem schnell erwärmen. Dies ist hervorragend für die Großserienproduktion, erfordert aber eine ausgefeiltere Prozesskontrolle, um Überhitzung, Verzug oder Rissbildung zu vermeiden. Niederfrequenzprozesse sind langsamer, aber oft fehlerverzeihender.

Die richtige Wahl für Ihr Ziel treffen

Treffen Sie Ihre Entscheidung auf der Grundlage des primären metallurgischen Ziels, das Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenhärten oder Einsatzhärten liegt: Wählen Sie eine hohe Frequenz (50-500 kHz), um die Wärme auf der Oberfläche zu konzentrieren, ohne den Kern zu beeinflussen.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen oder Vorwärmen zum Schmieden liegt: Wählen Sie eine mittlere oder niedrige Frequenz (1-10 kHz), um sicherzustellen, dass die Wärme tief und gleichmäßig eindringt.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Weichlöten liegt: Verwenden Sie eine hohe Frequenz für dünne Teile oder kleine Verbindungen und eine mittlere Frequenz für schwerere Abschnitte, die eine stärkere Wärmedurchdringung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Prozessvielseitigkeit liegt: Ziehen Sie Geräte mit einstellbaren Frequenzeinstellungen in Betracht oder seien Sie bereit, in mehrere Systeme zu investieren, die für verschiedene Aufgaben optimiert sind.

Letztendlich verwandelt die Wahl der richtigen Frequenz die Induktion von einer einfachen Wärmequelle in ein präzises, steuerbares Fertigungswerkzeug.

Zusammenfassungstabelle:

| Frequenzbereich | Primäre Heiztiefe | Ideale Anwendungen |

|---|---|---|

| Hoch (50-500 kHz) | Flach (Oberfläche) | Oberflächenhärten, Einsatzhärten, Löten dünner Materialien |

| Mittel (1-10 kHz) | Tief (Masse) | Durchhärten, Schmiedevorwärmung, Schmelzen |

Erzielen Sie eine präzise, effiziente Wärmebehandlung mit dem richtigen Induktionsheizsystem.

Die Wahl der richtigen Frequenz ist entscheidend für den Erfolg Ihrer Anwendung und beeinflusst alles von den metallurgischen Ergebnissen bis zur Produktionseffizienz. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien und bietet fachkundige Beratung und zuverlässige Induktionsheizlösungen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems zur Maximierung der Leistung Ihres Labors unterstützen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Doppelplatten-Heizpresse für Labor

- Dreidimensionales elektromagnetisches Siebinstrument

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Warum wird eine Vakuum-Heißpresse für die plasmagespritzte Ti-Al-V-Legierung benötigt? Vollständige Verdichtung und Stabilität erreichen

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Wie trägt eine Vakuumheißpresse (VHP) zur Verdichtung von Al-Cu-ZrC-Verbundwerkstoffen bei? Hauptvorteile der VHP

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion