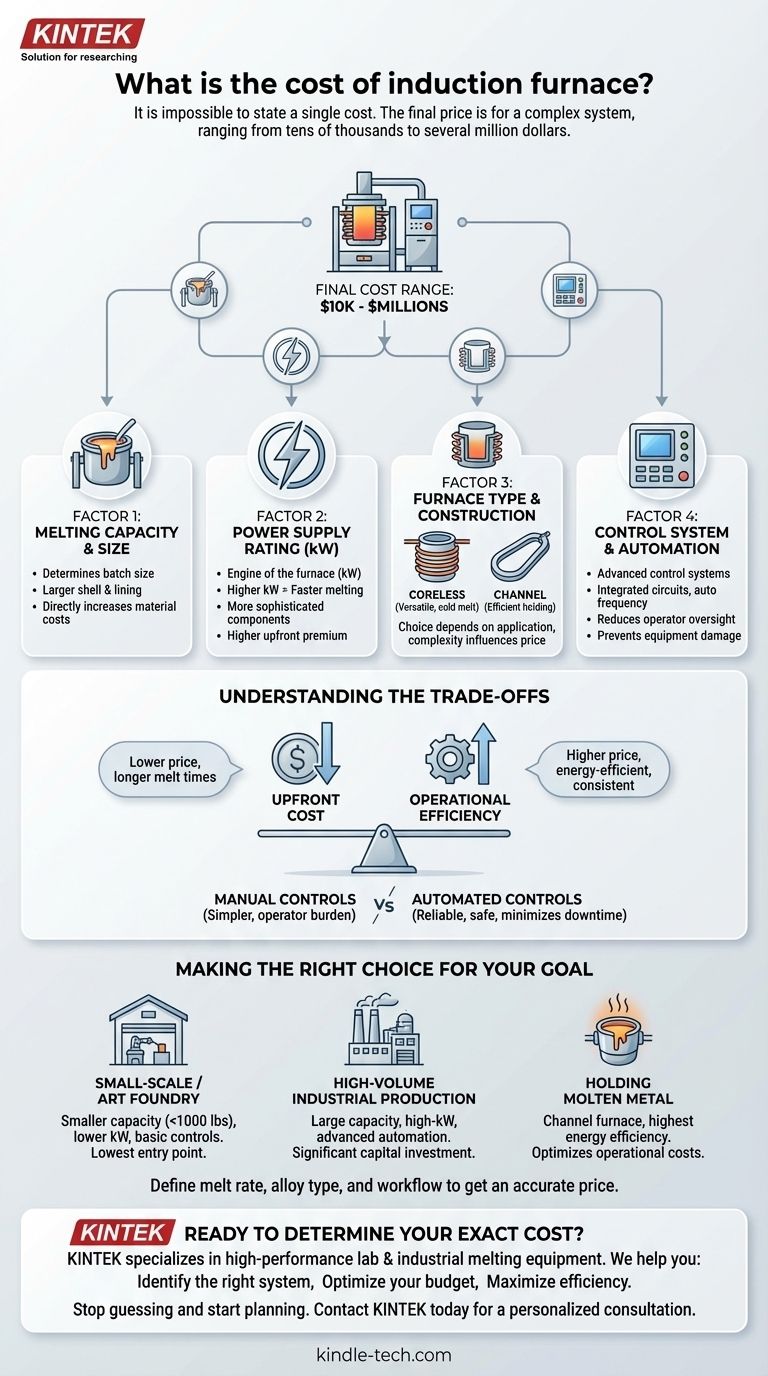

Es ist unmöglich, einen einzigen Preis für einen Induktionsofen anzugeben. Der Endpreis bezieht sich nicht auf ein einzelnes Produkt, sondern auf ein komplexes System, dessen Kosten von Zehntausenden bis zu mehreren Millionen Dollar reichen. Der Preis wird durch Ihre spezifischen betrieblichen Anforderungen bestimmt, einschließlich der Schmelzkapazität, der Leistung und des Automatisierungsgrades des Systems.

Die Kosten eines Induktionsofens sind fundamental an drei Kernfaktoren gebunden: seine Größe (Kapazität), seine Stromversorgung (kW-Leistung) und sein Typ (z. B. Tiegel- vs. Schachtofen). Nur wenn Sie verstehen, wie diese Elemente mit Ihren Produktionszielen übereinstimmen, können Sie ein realistisches Budget ermitteln.

Die Hauptfaktoren, die die Kosten eines Induktionsofens bestimmen

Ein Induktionsofen ist kein Fertigprodukt von der Stange. Es handelt sich um ein konfiguriertes System, bei dem jede Hauptkomponente die endgültige Investition direkt beeinflusst.

Faktor 1: Schmelzkapazität und Ofengröße

Der bedeutendste Kostentreiber ist die physische Größe des Ofens, die bestimmt, wie viel Metall Sie auf einmal verarbeiten können.

Ein größerer Ofen erfordert einen schwereren, robusteren Stahlmantel und eine wesentlich größere feuerfeste Auskleidung, um das geschmolzene Metall zurückzuhalten. Dies erhöht direkt die Material- und Herstellungskosten.

Faktor 2: Leistung der Stromversorgung (kW)

Die Stromversorgung ist der Motor des Ofens. Ihre Leistung, gemessen in Kilowatt (kW), bestimmt Ihre Schmelzgeschwindigkeit.

Eine höhere kW-Leistung erfordert anspruchsvollere und teurere Komponenten, wie z. B. größere Thyristoren (SCRs) und Wechselrichterplatinen. Wie in den technischen Spezifikationen angegeben, benötigen diese Einheiten konstante Stromkreissteuerungssysteme, die Spannung und Strom automatisch anpassen, was ihre Komplexität und Kosten erhöht.

Ein leistungsstärkeres Gerät schmilzt Metall schneller und erhöht den Durchsatz, geht aber mit einem erheblichen anfänglichen Aufpreis einher.

Faktor 3: Ofentyp und Konstruktion

Induktionsofen sind nicht alle gleich gebaut. Die beiden Hauptbauarten dienen unterschiedlichen Zwecken und weisen unterschiedliche Kostenstrukturen auf.

Ein Tiegeltiegelofen (Coreless) verwendet eine einfache, wassergekühlte Kupferspule, um Strom direkt in die Metallcharge zu induzieren. Er ist vielseitig und eignet sich hervorragend zum Schmelzen einer Vielzahl von Metallen aus kaltem Zustand.

Ein Schachtofen (Channel) funktioniert, wie in den Referenzen beschrieben, eher wie ein Transformator, bei dem eine Schleife aus geschmolzenem Metall als Sekundärspule fungiert. Diese sind äußerst effizient, um große Metallmengen auf Temperatur zu halten oder niedrigschmelzende Legierungen zu schmelzen, aber sie sind weniger flexibel.

Die Wahl zwischen diesen Bauarten hängt vollständig von Ihrer Anwendung ab, wobei die Komplexität der Konstruktion den Preis beeinflusst.

Faktor 4: Steuerungssystem und Automatisierung

Moderne Öfen sind für Effizienz und Sicherheit auf fortschrittliche Steuerungssysteme angewiesen.

Ein Basissystem bietet manuelle Steuerung, während fortschrittliche Systeme großflächige integrierte Schaltkreise für stabile Leistung, automatischen Frequenzscan und umfassende Schutzsysteme bei Überspannungs- oder Überstrombedingungen aufweisen.

Eine anspruchsvollere Automatisierung erhöht zwar die Anfangskosten, verringert jedoch den Bedarf an ständiger Bedienerüberwachung und kann kostspielige Schäden an der Ausrüstung verhindern.

Die Abwägungen verstehen

Die Wahl des richtigen Ofens erfordert ein Gleichgewicht zwischen Anfangsinvestition und langfristigem Betriebswert. Ein niedrigerer Anschaffungspreis kann leicht zu höheren Kosten im weiteren Verlauf führen.

Anfangskosten vs. Betriebseffizienz

Eine kleinere Stromversorgung senkt den anfänglichen Kaufpreis, führt jedoch zu längeren Schmelzzeiten und verringert die Gesamtproduktivität Ihrer Anlage.

Ebenso kann ein gut konstruierter Ofen mit einem hochintegrierten Schaltkreisdesign anfänglich teurer sein, aber energieeffizienter arbeiten, wodurch die Stromkosten über die Lebensdauer der Anlage gesenkt werden. Er wird gerade wegen dieser Effizienz als „saubere“ Technologie gelobt.

Manuelle vs. automatisierte Steuerung

Die Entscheidung für ein einfacheres, manuelles Steuerungssystem kann das anfängliche Angebot senken. Dies belastet jedoch den Bediener stärker bei der Verwaltung des Schmelzprozesses.

Ein System mit umfassenden Schutzsystemen und einem hochempfindlichen Auslöseschaltkreis bietet überlegene Zuverlässigkeit und Sicherheit. Diese Automatisierung schützt die teuren Komponenten der Stromversorgung und gewährleistet konsistente, erfolgreiche Starts, wodurch Ausfallzeiten minimiert werden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre wahrscheinlichen Kosten zu ermitteln, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf einer kleinen oder Kunstgießerei liegt: Ein Tiegelofen mit geringerer Kapazität (unter 500 kg) mit einer Leistung mit niedrigerer Nennleistung und grundlegenden Steuerungen bietet den niedrigsten Einstiegspunkt.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Ein Ofen mit großer Kapazität und einer Hochleistungs-kW-Stromversorgung sowie fortschrittlicher Automatisierung ist erforderlich, um die Durchsatzanforderungen zu erfüllen, was eine erhebliche Kapitalinvestition darstellt.

- Wenn Ihr Hauptaugenmerk darauf liegt, geschmolzenes Metall auf Temperatur zu halten: Ein Schachtofen bietet die höchste Energieeffizienz für diese spezielle Aufgabe und optimiert die Betriebskosten gegenüber der anfänglichen Flexibilität.

Letztendlich ist die Definition Ihrer erforderlichen Schmelzrate, der Legierungsart und des Arbeitsablaufs der entscheidende erste Schritt, um einen genauen Preis für Ihr System zu erhalten.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kosten | Wichtige Überlegung |

|---|---|---|

| Schmelzkapazität | Höhere Kapazität = Höhere Kosten | Bestimmt die Chargengröße und die Größe des Ofenmantels. |

| Stromversorgung (kW) | Höhere kW-Leistung = Höhere Kosten | Bestimmt die Schmelzgeschwindigkeit und den Durchsatz. |

| Ofentyp | Tiegelofen vs. Schachtofen | Tiegeltiegelofen ist vielseitig; Schachtofen ist effizient zum Halten. |

| Automatisierungsgrad | Fortschrittliche Steuerung = Höhere Kosten | Verbessert Sicherheit, Effizienz und reduziert die Belastung des Bedieners. |

Bereit, Ihre genauen Kosten für einen Induktionsofen zu ermitteln?

Die Navigation durch die komplexen Variablen von Kapazität, Leistung und Automatisierung ist der Schlüssel zu einem genauen Budget. KINTEK ist spezialisiert auf hochleistungsfähige Labor- und industrielle Schmelzanlagen und bietet maßgeschneiderte Lösungen, die die Anfangsinvestition mit dem langfristigen Betriebswert in Einklang bringen.

Wir helfen Ihnen dabei:

- Das richtige System für Ihr Produktionsvolumen und Ihre Metallart zu identifizieren.

- Ihr Budget zu optimieren, indem wir Spezifikationen an Ihre tatsächlichen Bedürfnisse anpassen.

- Die Effizienz zu maximieren mit zuverlässigen Geräten, die auf Präzision und Haltbarkeit ausgelegt sind.

Hören Sie auf zu raten und fangen Sie an zu planen. Lassen Sie sich von unseren Experten ein detailliertes Angebot auf der Grundlage Ihrer spezifischen Anforderungen erstellen.

Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung