Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur Herstellung von leistungsstarken, festen Dünnschichten auf einer Oberfläche. Dies wird nicht durch Aufsprühen eines Materials erreicht, sondern durch das Einbringen flüchtiger Vorläufergase in eine Kammer, die dann auf einem erhitzten Substrat reagieren und zersetzen, um eine neue Materialschicht direkt darauf, Atom für Atom, „wachsen“ zu lassen.

Die entscheidende Erkenntnis ist, dass CVD im Grunde ein chemischer Syntheseprozess und keine mechanische Beschichtungsmethode ist. Dies erzeugt eine starke chemische Bindung zwischen der Schicht und dem Substrat, was zu außergewöhnlich haltbaren und hochreinen Materialien führt, die gezüchtet und nicht nur aufgetragen werden.

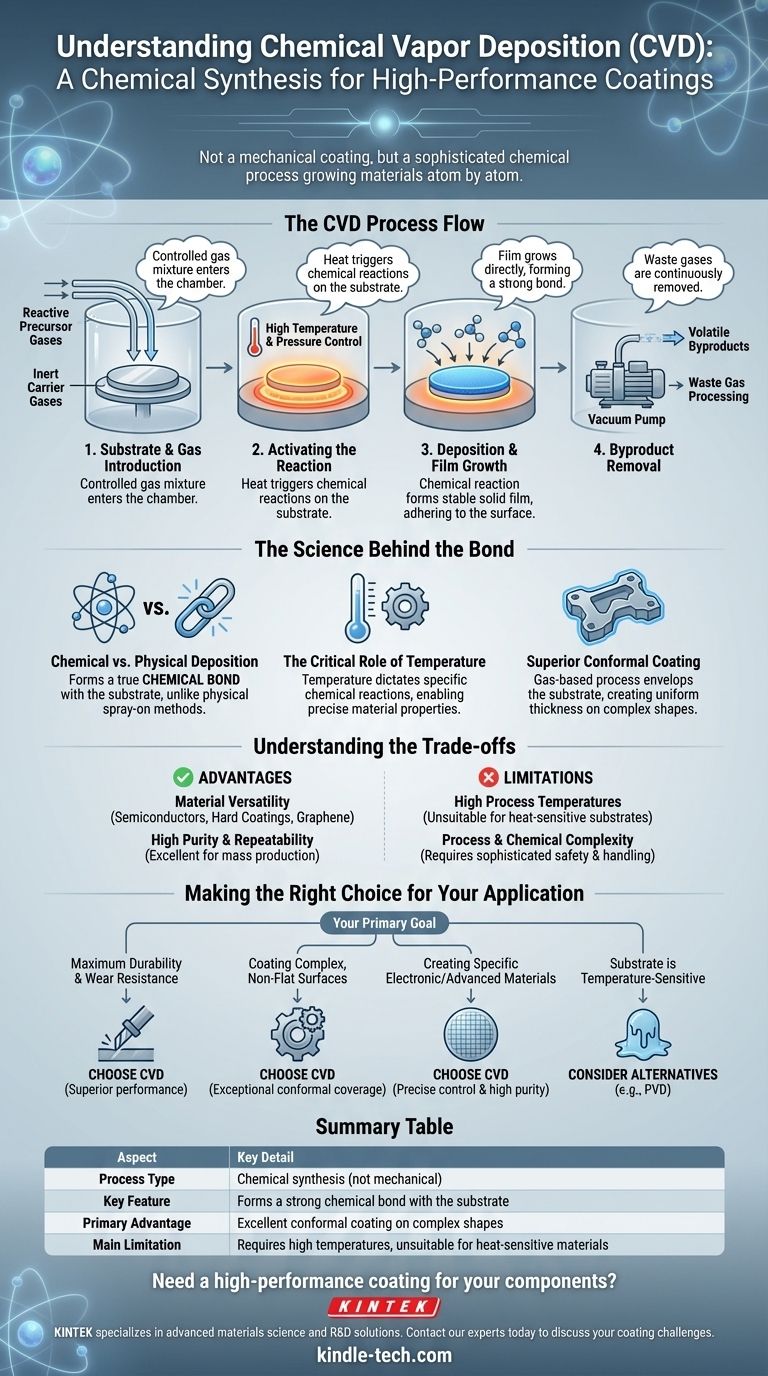

Den CVD-Prozess entschlüsseln

Die CVD-Technik folgt einer präzisen Abfolge von Schritten in einer kontrollierten Reaktionskammer, um die Erzeugung einer gleichmäßigen und hochwertigen Schicht zu gewährleisten.

Schritt 1: Einführung von Substrat und Gas

Ein Substrat, also das zu beschichtende Objekt, wird in die Reaktionskammer eingebracht. Anschließend wird ein sorgfältig gemischtes Gemisch aus reaktiven Vorläufergasen und inerten Trägergasen in die Kammer geleitet.

Schritt 2: Aktivierung der Reaktion

Das Substrat wird auf eine spezifische, oft hohe Temperatur erhitzt. Diese Wärme liefert die notwendige Energie, um die chemischen Reaktionen auszulösen. Auch der Druck in der Kammer wird präzise gesteuert, um die Reaktionsgeschwindigkeit und die Schichteigenschaften zu beeinflussen.

Schritt 3: Abscheidung und Schichtwachstum

Wenn die Vorläufergase mit dem heißen Substrat in Kontakt kommen, zersetzen sie sich oder reagieren. Diese chemische Reaktion bildet einen stabilen, festen Film, der sich auf der Oberfläche des Substrats abscheidet und haftet. In vielen Fällen wirkt das Substrat selbst als Katalysator, der die Reaktion fördert und eine starke Bindung gewährleistet.

Schritt 4: Entfernung der Nebenprodukte

Die chemischen Reaktionen erzeugen flüchtige Nebenprodukte. Diese Abgase werden kontinuierlich aus der Kammer abgepumpt und ordnungsgemäß behandelt, um Umweltkontaminationen zu verhindern.

Die Wissenschaft hinter der Bindung

Die einzigartigen Eigenschaften von CVD-Beschichtungen ergeben sich aus der Art des Abscheidungsprozesses selbst. Es handelt sich um einen Bottom-up-Ansatz zur Materialerzeugung.

Chemische vs. Physikalische Abscheidung

Im Gegensatz zur physikalischen Gasphasenabscheidung (PVD), die eher dem atomaren „Sprühen“ ähnelt, bildet CVD eine echte chemische Bindung mit dem Substrat. Diese Integration der Beschichtung in die Oberfläche macht CVD-Schichten außergewöhnlich haftfest und oft widerstandsfähiger gegen Abrieb und Verschleiß.

Die entscheidende Rolle der Temperatur

Die Temperatur ist der primäre Hebel im CVD-Prozess. Sie bestimmt die spezifische chemische Reaktion, die auf der Oberfläche des Substrats stattfindet. Durch die Steuerung der Temperatur und der Zusammensetzung der Vorläufergase können Ingenieure eine Vielzahl von Materialien mit unterschiedlichen Eigenschaften abscheiden.

Überlegene konforme Beschichtung

Da die Abscheidung auf einem Gas beruht, das das gesamte Substrat umhüllt, ist CVD hervorragend geeignet, um eine konforme Beschichtung zu erzeugen. Das bedeutet, die Schicht wächst mit gleichmäßiger Dicke über komplexe, unregelmäßige und dreidimensionale Formen, was ein erheblicher Vorteil für Bauteile wie Bohrer oder komplizierte elektronische Teile ist.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es nicht die universelle Lösung für jede Anwendung. Das Verständnis seiner Vor- und Nachteile ist der Schlüssel zu seiner effektiven Nutzung.

Vorteil: Materialvielfalt

CVD ist unglaublich vielseitig. Es kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter:

- Dielektrische Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) für Halbleiter.

- Harte Materialien für verschleißfeste Werkzeugbeschichtungen.

- Hochreine Halbleiterschichten.

- Fortschrittliche Materialien wie Graphen, gewachsen auf einer Metallkatalysatoroberfläche.

Vorteil: Hohe Reinheit und Wiederholbarkeit

Die kontrollierte Natur des Prozesses ermöglicht die Herstellung von Schichten mit sehr hoher Reinheit und struktureller Qualität. Sobald ein Prozess eingestellt ist, bietet er eine ausgezeichnete Wiederholbarkeit für die Massenproduktion.

Einschränkung: Hohe Prozesstemperaturen

Die Notwendigkeit hoher Substrattemperaturen ist eine wesentliche Einschränkung. Diese Temperaturen können wärmeempfindliche Substrate beschädigen oder grundlegend verändern, was CVD für viele Kunststoffe, Metalle mit niedrigem Schmelzpunkt oder vorbearbeitete elektronische Komponenten ungeeignet macht.

Einschränkung: Prozess- und chemische Komplexität

CVD beinhaltet den Umgang mit flüchtigen und manchmal toxischen oder korrosiven Vorläufergasen und Nebenprodukten. Dies erfordert eine hochentwickelte Sicherheits- und Handhabungsausrüstung, was die Gesamtbetriebskosten und die Komplexität im Vergleich zu einfacheren Beschichtungsmethoden erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem Endziel und den Substrateinschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: CVD ist eine ausgezeichnete Wahl für Anwendungen wie Schneidwerkzeuge, bei denen die chemisch gebundene, harte Beschichtung eine überlegene Leistung bietet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Oberflächen liegt: Die gasbasierte Natur von CVD bietet eine außergewöhnliche konforme Abdeckung, die mit Sichtlinienmethoden nur schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer elektronischer oder fortschrittlicher Materialien liegt: CVD bietet die präzise Kontrolle, die erforderlich ist, um hochreine Schichten wie Halbleiter oder Graphen mit spezifischen Eigenschaften zu züchten.

- Wenn Ihr Substrat temperaturempfindlich ist: Sie müssen sorgfältig prüfen, ob das Material den hohen Prozesstemperaturen standhält; andernfalls ist eine Alternative wie PVD die notwendige Wahl.

Letztendlich ist die Entscheidung für CVD eine Entscheidung, das Material direkt auf Ihrer Komponente aufzubauen, was für die anspruchsvollsten Anwendungen eine beispiellose Kontrolle und Leistung bietet.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Chemische Synthese (nicht mechanisch) |

| Hauptmerkmal | Bildet eine starke chemische Bindung mit dem Substrat |

| Hauptvorteil | Ausgezeichnete konforme Beschichtung auf komplexen Formen |

| Haupteinschränkung | Erfordert hohe Temperaturen, ungeeignet für wärmeempfindliche Materialien |

Benötigen Sie eine Hochleistungsbeschichtung für Ihre Komponenten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Materialwissenschaften und F&E. Ob Sie Halbleiterbauelemente, verschleißfeste Werkzeuge oder fortschrittliche Materialien wie Graphen entwickeln, unsere Expertise kann Ihnen helfen, die richtige CVD-Lösung für Ihr spezifisches Substrat und Ihre Leistungsanforderungen auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Herausforderungen Ihres Labors bei Beschichtungen und Materialsynthese unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen