Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) von Silizium ein Prozess, der ein siliziumhaltiges Gas in eine feste, hochreine Siliziumschicht auf einer erhitzten Oberfläche umwandelt. Dies ist keine einfache Beschichtung, sondern eine kontrollierte chemische Reaktion. In einer speziellen Kammer werden Vorläufergase zugeführt und reagieren auf einem heißen Substrat (wie einem Siliziumwafer), wodurch Siliziumatome freigesetzt werden und sich auf der Oberfläche ablagern, wodurch Schicht für Schicht aufgebaut wird.

Das Kernprinzip der Silizium-CVD ist nicht bloßes „Beschichten“, sondern eine kontrollierte chemische Reaktion. Durch die präzise Steuerung von Temperatur, Druck und Gasfluss können wir bestimmen, wie Siliziumatome aus einem Vorläufergas freigesetzt werden und sich auf einem Substrat zu einer kristallinen oder amorphen Festkörperschicht zusammenlagern.

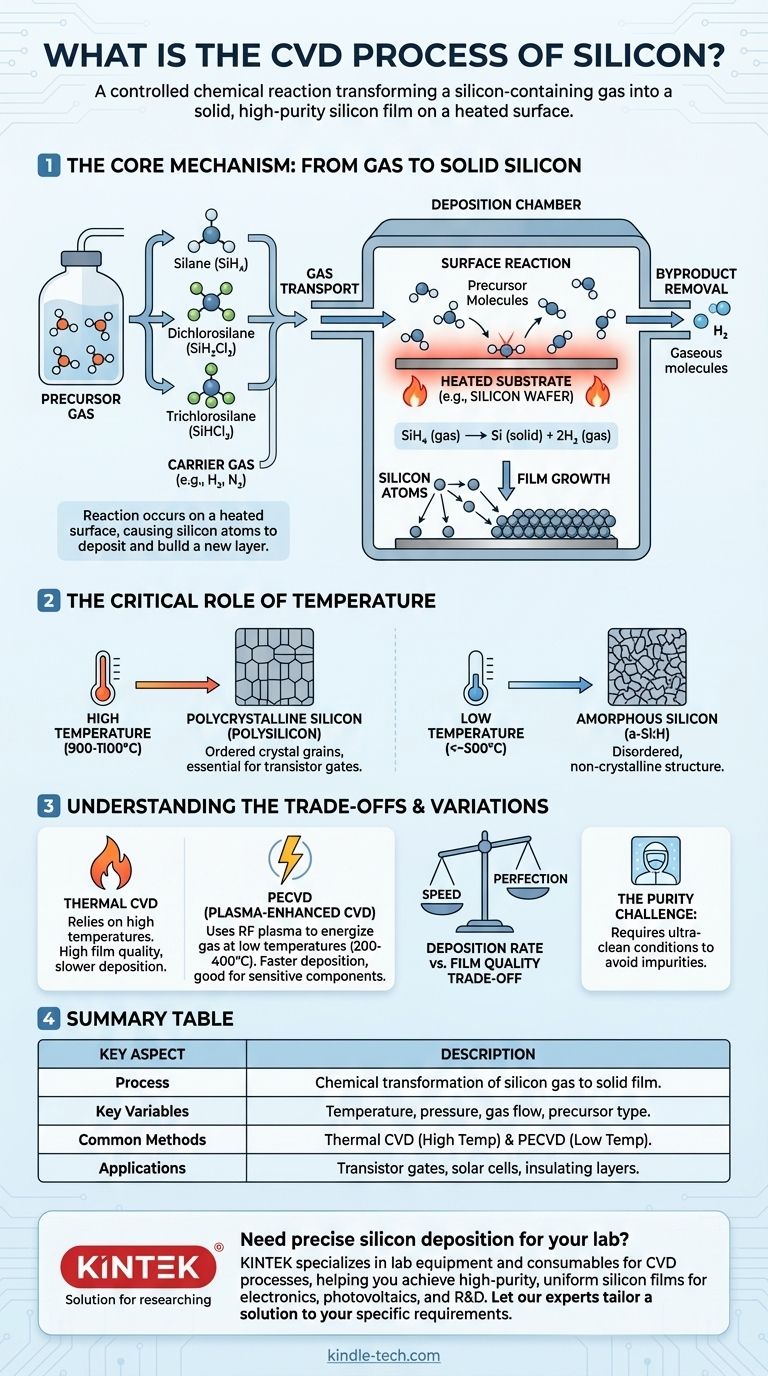

Der Kernmechanismus: Vom Gas zum festen Silizium

Um die Silizium-CVD wirklich zu verstehen, muss man sie als einen präzisen, mehrstufigen Herstellungsprozess betrachten. Jeder Schritt ist entscheidend für die Herstellung einer Schicht mit der gewünschten Dicke, Reinheit und Struktur.

Das Vorläufergas: Die Quelle des Siliziums

Der Prozess beginnt mit einem Vorläufergas, einer flüchtigen Verbindung, die Siliziumatome enthält. Diese Gase werden gewählt, weil sie sich bei hohen Temperaturen vorhersagbar zersetzen.

Häufige Vorläufer für die Siliziumabscheidung sind:

- Silan (SiH₄): Zersetzt sich bei relativ niedrigeren Temperaturen, kann aber hochreaktiv sein.

- Dichlorsilan (SiH₂Cl₂): Bietet eine gute Balance zwischen Reaktivität und Sicherheit.

- Trichlorsilan (SiHCl₃): Wird hauptsächlich zur Herstellung von hochreinem Bulk-Polysilizium für die Elektronikindustrie verwendet.

Diese Vorläufer werden oft mit einem Trägergas wie Wasserstoff (H₂) oder Stickstoff (N₂) verdünnt, um die Reaktionsgeschwindigkeit zu kontrollieren und eine gleichmäßige Zufuhr zu gewährleisten.

Der Abscheidungsprozess: Eine schrittweise Reaktion

Die Umwandlung von Gas in eine Festkörperschicht entfaltet sich in einer Abfolge physikalischer und chemischer Ereignisse innerhalb der Reaktionskammer.

- Gastransport: Das Vorläufer- und das Trägergas werden in die Kammer injiziert und strömen zum erhitzten Substrat.

- Oberflächenreaktion: Wenn Vorläufermoleküle auf die heiße Substratoberfläche treffen, gewinnen sie genügend thermische Energie, um ihre chemischen Bindungen zu lösen. Silan zersetzt sich beispielsweise in festes Silizium und Wasserstoffgas:

SiH₄ (Gas) → Si (Feststoff) + 2H₂ (Gas). - Schichtwachstum: Die neu freigesetzten Siliziumatome sind hochreaktiv und binden an die Oberfläche des Substrats. Sie wandern über die Oberfläche, bis sie eine stabile Position finden, sich in das Kristallgitter einfügen und eine kontinuierliche Schicht bilden.

- Nebenproduktentfernung: Die gasförmigen Nebenprodukte der Reaktion (wie H₂ im obigen Beispiel) werden kontinuierlich aus der Kammer abgepumpt. Dies verhindert, dass sie die Reaktion stören, und erhält die Reinheit der wachsenden Schicht.

Die entscheidende Rolle der Temperatur

Die Temperatur ist der kritischste Stellknopf im CVD-Prozess. Sie bestimmt direkt die Reaktionsgeschwindigkeit und, was noch wichtiger ist, die endgültige Struktur der Siliziumschicht.

- Polykristallines Silizium (Polysilizium): Bei hohen Temperaturen (typischerweise 900–1100 °C) verfügen die abgeschiedenen Atome über genügend Energie, um sich zu bewegen und sich in kleinen, geordneten Kristallkörnern auszurichten. Dieses „Polysilizium“ ist unerlässlich für Anwendungen wie Transistor-Gates.

- Amorphes Silizium (a-Si:H): Bei niedrigeren Temperaturen (unter ca. 500 °C) haben die Atome weniger Energie und „kleben“ praktisch dort, wo sie landen, wodurch eine ungeordnete, nichtkristalline Struktur entsteht.

Verständnis der Kompromisse und Variationen

Der grundlegende thermische CVD-Prozess ist nicht die einzige Option. Die Wahl der Methode beinhaltet das Abwägen konkurrierender Prioritäten wie Prozesstemperatur, Abscheidungsgeschwindigkeit und Schichtqualität.

Thermische CVD im Vergleich zu Plasma-Enhanced CVD (PECVD)

Der bisher beschriebene Prozess ist die thermische CVD, die sich ausschließlich auf hohe Temperaturen zur Initiierung der Reaktion stützt.

Plasma-Enhanced CVD (PECVD) ist eine wichtige Variante. Sie verwendet ein HF-Plasma, um das Vorläufergas anzuregen und es in reaktive Ionen und Radikale zu zerlegen. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen (z. B. 200–400 °C), was für die Abscheidung von Schichten auf Bauteilen unerlässlich ist, die bereits Metallschichten oder andere temperaturempfindliche Komponenten aufweisen.

Abscheidungsrate im Vergleich zur Schichtqualität

Es besteht ein grundlegender Kompromiss zwischen Geschwindigkeit und Perfektion. Die Erhöhung der Temperatur und der Vorläuferkonzentration kann die Abscheidungsrate beschleunigen, kann aber auch zu einer weniger gleichmäßigen Schicht mit mehr Strukturdefekten führen. Hochwertige elektronische Anwendungen erfordern oft eine langsamere, besser kontrollierte Abscheidung, um eine nahezu perfekte Atomstruktur zu erreichen.

Die Herausforderung der Reinheit

CVD ist extrem empfindlich gegenüber Kontaminationen. Jedes unerwünschte Molekül im Gasstrom oder in der Kammer kann als Verunreinigung in die wachsende Siliziumschicht eingebaut werden. Diese Verunreinigungen können die elektrischen Eigenschaften der Schicht drastisch verändern, weshalb Prozessreinheit und Reinraumbedingungen von größter Bedeutung sind.

Anwendung auf Ihr Ziel

Der spezifische CVD-Prozess, den Sie wählen, wird ausschließlich durch die endgültige Anwendung der Siliziumschicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Gate-Elektroden in einem Transistor liegt: Sie verwenden einen thermischen CVD-Prozess, wahrscheinlich mit Silan, um bei hohen Temperaturen eine hochreine, leitfähige Polysiliziumschicht abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer abschließenden Isolationsschicht auf einem fertigen Chip liegt: Sie müssen einen Niedertemperatur-PECVD-Prozess verwenden, um das Schmelzen von Aluminiumverbindungen oder die Beschädigung anderer bereits auf dem Wafer hergestellter Komponenten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bulk-Silizium für Solarzellen liegt: Sie verwenden einen Hochgeschwindigkeits-, Hochtemperaturprozess wie das Siemens-Verfahren, bei dem Trichlorsilan zur Herstellung großer Mengen hochreinen Polysiliziums verwendet wird.

Letztendlich geht es bei der Beherrschung der Silizium-CVD darum, eine chemische Reaktion präzise zu steuern, um ein festes Material, Atom für Atom, für einen bestimmten elektronischen Zweck aufzubauen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Prozess | Chemische Umwandlung eines siliziumhaltigen Gases in eine Festkörperschicht auf einem erhitzten Substrat. |

| Schlüsselvariablen | Temperatur, Druck, Gasfluss und Vorläufertyp (z. B. Silan, Dichlorsilan). |

| Gängige Methoden | Thermische CVD (hohe Temperatur) und Plasma-Enhanced CVD (PECVD, niedrige Temperatur). |

| Anwendungen | Transistor-Gates, Solarzellen, Isolationsschichten auf Chips. |

Benötigen Sie eine präzise Siliziumabscheidung für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für CVD-Prozesse und unterstützt Sie bei der Erzielung hochreiner, gleichmäßiger Siliziumschichten für Elektronik, Photovoltaik und Forschung und Entwicklung. Lassen Sie unsere Experten eine Lösung maßschneidern, die Ihren spezifischen Anforderungen an Temperatur, Reinheit und Durchsatz entspricht. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung