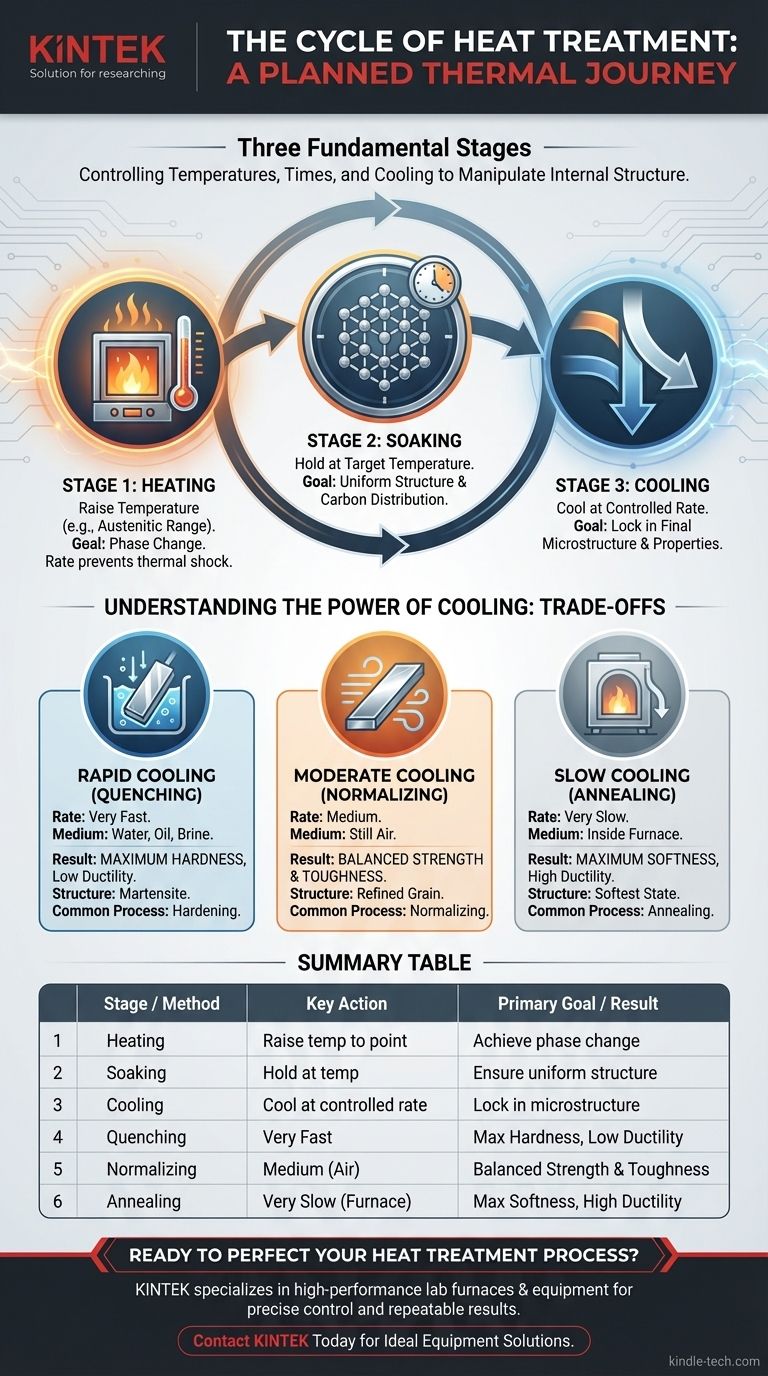

Im Wesentlichen besteht jeder Wärmebehandlungsprozess aus einem sorgfältig kontrollierten Zyklus, der aus drei grundlegenden Stufen besteht: Erhitzen des Metalls auf eine bestimmte Temperatur, Halten bei dieser Temperatur für eine festgelegte Dauer und anschließendes Abkühlen mit einer vorher festgelegten Rate. Die genauen Temperaturen, Zeiten und Abkühlmethoden, die in diesem Zyklus verwendet werden, sind das, was die innere Kristallstruktur des Metalls manipuliert, um gewünschte Eigenschaften wie Härte, Weichheit oder Festigkeit zu erzielen.

Wärmebehandlung ist keine einmalige Aktion, sondern eine geplante thermische Reise. Das Ziel ist es, die mikroskopische Struktur eines Metalls gezielt zu verändern, indem dieser dreistufige Zyklus gesteuert wird, wodurch seine endgültigen mechanischen Eigenschaften bestimmt werden.

Die drei Stufen eines Wärmebehandlungszyklus

Das Verständnis dieses Zyklus ist der Schlüssel zum Verständnis, wie wir das Verhalten eines Materials verändern können. Jede Stufe dient einem bestimmten und kritischen Zweck bei der Gesamtumwandlung des Metalls.

Stufe 1: Erhitzen auf eine Zieltemperatur

Der Zyklus beginnt mit dem kontrollierten Erhitzen des Materials, oft in einem Ofen. Das Ziel ist es, seine Temperatur über einen kritischen Umwandlungspunkt zu erhöhen.

Bei Stählen bedeutet dies typischerweise das Erhitzen in den austenitischen Bereich, eine Hochtemperaturphase, in der sich die Kristallstruktur des Eisens ändert und Kohlenstoff effektiver lösen kann. Die Aufheizgeschwindigkeit ist wichtig, um thermischen Schock und Rissbildung zu vermeiden.

Stufe 2: Halten (Haltezeit) bei Temperatur

Sobald die Zieltemperatur erreicht ist, wird das Material für eine bestimmte Zeit „gehalten“ oder bei dieser Temperatur gehalten. Dies ist keine passive Wartezeit.

Während des Haltens wird die innere Struktur des Metalls gleichmäßig. Wie bei Prozessen wie dem Normalisieren erwähnt, ermöglicht diese Stufe, dass sich Elemente wie Kohlenstoff gleichmäßig im gesamten Material verteilen und stellt sicher, dass das gesamte Stück die gewünschte Phasenumwandlung durchlaufen hat.

Stufe 3: Abkühlen mit kontrollierter Rate

Dies ist wohl die kritischste Stufe, da die Abkühlrate die endgültige Mikrostruktur festlegt und somit die Eigenschaften des Metalls bestimmt. Unterschiedliche Abkühlraten führen zu stark unterschiedlichen Ergebnissen.

Zum Beispiel beinhaltet der Prozess des Normalisierens das Abkühlen des Stahls in stehender Luft. Diese moderate Abkühlrate verfeinert die Kristallstruktur und erzeugt ein Material, das fester und zäher ist als in seinem vorbehandelten Zustand.

Die Abwägungen verstehen: Die Macht der Abkühlung

Die Wahl der Abkühlmethode führt zu einem grundlegenden Kompromiss, normalerweise zwischen Härte und Duktilität (der Fähigkeit, sich ohne Bruch zu verformen).

Schnelles Abkühlen (Abschrecken)

Abschrecken beinhaltet das sehr schnelle Abkühlen des Metalls, indem es in ein Medium wie Wasser, Öl oder Salzlake getaucht wird. Dieses schnelle Abkühlen fixiert die Kristallstruktur in einem harten, spröden Zustand (wie Martensit in Stahl).

Das Ergebnis ist maximale Härte und Verschleißfestigkeit, dies geht jedoch auf Kosten einer erheblich reduzierten Duktilität und hoher innerer Spannungen.

Moderate Abkühlung (Normalisieren)

Wie bereits erwähnt, verwendet das Normalisieren stehende Luft als Kühlmedium. Dies ist langsamer als das Abschrecken, aber schneller als das Abkühlen im Ofen.

Diese Methode liefert ein ausgewogenes Ergebnis: eine verfeinerte Kornstruktur mit guter Festigkeit und Zähigkeit, wodurch innere Spannungen abgebaut werden, die sich während Herstellungsprozessen wie Schmieden oder Walzen aufgebaut haben könnten.

Langsames Abkühlen (Glühen)

Glühen beinhaltet das möglichst langsame Abkühlen des Materials, oft indem einfach der Ofen ausgeschaltet und das Teil über viele Stunden mit abkühlen gelassen wird.

Dies erzeugt den weichsten, duktilsten Zustand, der für das Metall möglich ist. Es ist ideal, um ein Material leichter bearbeitbar oder formbar zu machen, führt jedoch zur geringsten Festigkeit und Härte.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Wärmebehandlungszyklus hängt vollständig von der Endanwendung der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie einen Härtezyklus, der ein schnelles Abschrecken in Wasser oder Öl beinhaltet.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Struktur und der Verbesserung der Zähigkeit nach der Fertigung liegt: Verwenden Sie einen Normalisierzyklus mit moderater Abkühlung in Luft.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Weichheit für eine einfache Bearbeitung zu erreichen: Verwenden Sie einen Glühzyklus mit sehr langsamer Abkühlung im Ofen.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum, zu verstehen, wie dieser dreistufige Zyklus manipuliert werden kann, um die endgültige Leistung des Metalls zu bestimmen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Hauptziel |

|---|---|---|

| 1. Erhitzen | Temperatur auf einen bestimmten Punkt erhöhen | Eine Phasenänderung erreichen (z. B. Austenit in Stahl) |

| 2. Halten | Bei der Zieltemperatur halten | Gleichmäßige Struktur und Zusammensetzung sicherstellen |

| 3. Abkühlen | Mit kontrollierter Rate abkühlen | Die endgültige Mikrostruktur und Eigenschaften festlegen |

| Abkühlmethode | Rate | Ergebnis-Eigenschaften | Gängiges Verfahren |

|---|---|---|---|

| Schnell (Abschrecken) | Sehr schnell | Maximale Härte, geringe Duktilität | Härten |

| Moderat (Luft) | Mittel | Ausgewogene Festigkeit & Zähigkeit | Normalisieren |

| Langsam (Ofen) | Sehr langsam | Maximale Weichheit, hohe Duktilität | Glühen |

Bereit, Ihren Wärmebehandlungsprozess zu perfektionieren?

Die Wahl des richtigen Zyklus ist entscheidend, um die präzisen mechanischen Eigenschaften zu erzielen, die Ihre Komponenten erfordern. Der von Ihnen verwendete Ofen ist das Herzstück dieser kontrollierten thermischen Reise.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Ausrüstung, die für anspruchsvolle Wärmebehandlungsanwendungen entwickelt wurden. Ob Sie härten, normalisieren oder glühen – unsere Lösungen bieten die präzise Temperaturkontrolle und gleichmäßige Erwärmung, die für reproduzierbare Ergebnisse unerlässlich sind.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien auszuschöpfen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und die ideale Ausrüstung für Ihre Wärmebehandlungszyklen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen Schmelz- und Sintertemperatur? Ein Leitfaden zu Materialverarbeitungsmethoden

- Welche Vorteile bietet die Trockenveraschung gegenüber der Nassveraschung? Optimieren Sie die Probenvorbereitung Ihres Labors

- Welche Rollen spielen Labor-Trockenschränke und Muffelöfen bei der Biomasseanalyse? Präzise thermische Behandlung

- Wie beeinflusst Hitze die Festigkeit von Materialien? Die Wissenschaft der thermischen Degradation erklärt

- Was wird üblicherweise bei einem Trockenasche-Experiment verwendet? Wesentliche Ausrüstung für eine genaue Ascheanalyse