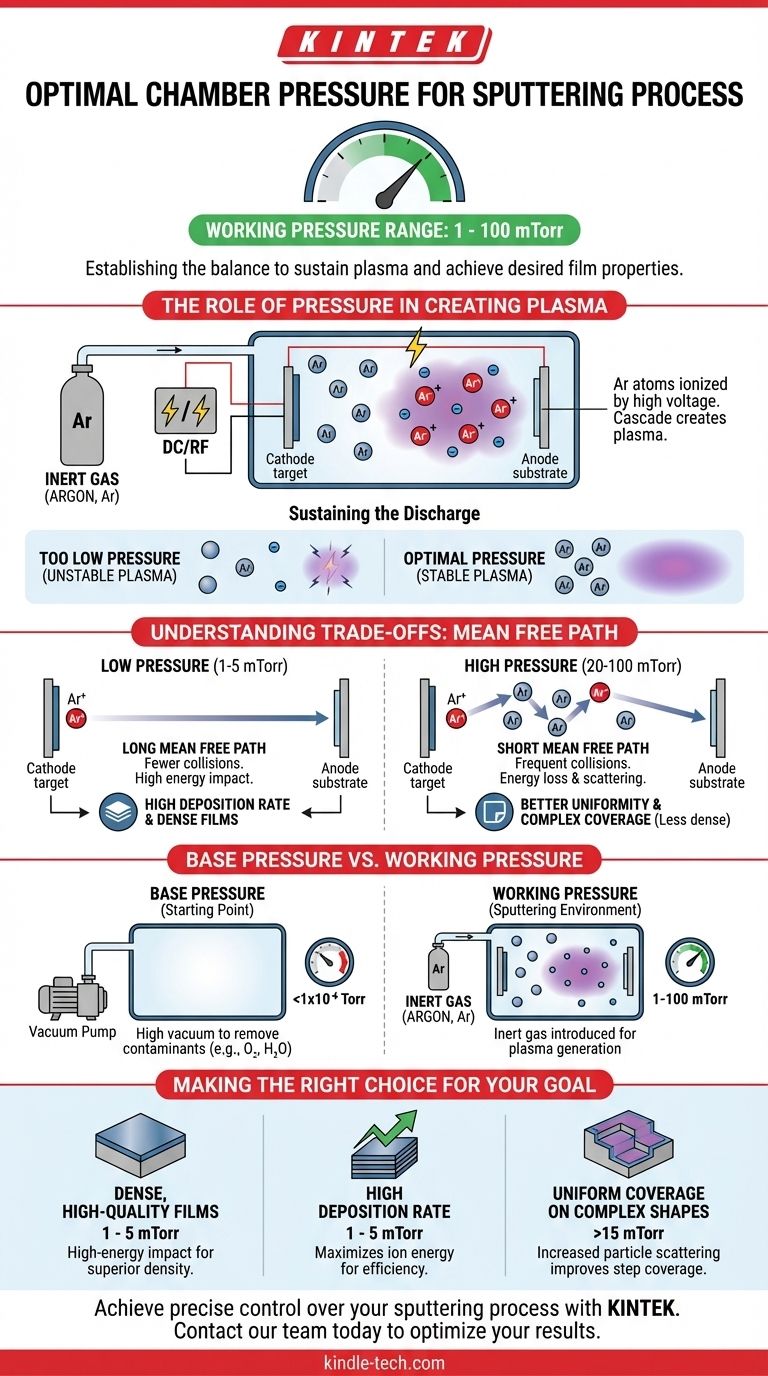

Um den Sputterprozess einzuleiten, müssen Sie zunächst ein Inertgas in eine Hochvakuumbkammer einleiten und den Druck auf einen „Arbeitsdruck“ erhöhen, der typischerweise im Bereich von 1 bis 100 Millitorr (mTorr) liegt. Dieser Druck ist erforderlich, um das Plasma zu erzeugen und aufrechtzuerhalten, das das Targetmaterial bombardiert. Ohne das Erreichen dieses spezifischen Druckbereichs kann keine stabile Plasmaentladung gebildet werden.

Die Kernherausforderung besteht nicht darin, einen einzigen korrekten Druck zu finden, sondern ein Gleichgewicht herzustellen. Der Kammerdruck muss hoch genug sein, um genügend Gasatome für die Aufrechterhaltung eines Plasmas bereitzustellen, aber niedrig genug, damit die resultierenden Ionen beschleunigen und mit hoher Energie auf das Target treffen können, ohne übermäßige Kollisionen zu verursachen.

Die Rolle des Drucks bei der Erzeugung von Plasma

Sputtern findet nicht in einem perfekten Vakuum statt. Es ist auf eine sorgfältig kontrollierte, gasförmige Umgebung mit niedrigem Druck angewiesen, um zu funktionieren. Der Druck bestimmt direkt die Dichte der Gasatome, die für die Erzeugung und Aufrechterhaltung des Prozesses zur Verfügung stehen.

Die Notwendigkeit eines gasförmigen Mediums

Beim Sputtern wird ein Prozessgas, fast immer ein Inertgas wie Argon (Ar), als Quelle für die Ionen verwendet, die das Sputtern durchführen. Zu Beginn wird die Kammer evakuiert, um einen sehr hohen Vakuumzustand zu erreichen und Verunreinigungen zu entfernen. Dann wird Argon eingeleitet, um den gewünschten Arbeitsdruck zu erreichen.

Zünden des Plasmas

Sobald Argon vorhanden ist, wird eine Hochspannung (für DC-Sputtern) oder Hochfrequenzleistung (HF) angelegt. Dieses starke elektrische Feld regt freie Elektronen in der Kammer an, die dann mit den neutralen Argonatomen kollidieren.

Diese Kollisionen sind energiereich genug, um Elektronen von den Argonatomen wegzuschlagen und positiv geladene Argonionen (Ar⁺) sowie weitere freie Elektronen zu erzeugen. Diese Kaskade der Ionisierung zündet und bildet das Plasma – eine quasineutrale Wolke aus Ionen, Elektronen und neutralen Atomen.

Aufrechterhaltung der Entladung

Um das Plasma „an“ zu halten, benötigen Sie eine ausreichende Anzahl von Argonatomen in der Kammer. Wenn der Druck zu niedrig ist, gibt es zu wenige Atome, und ein Elektron wird wahrscheinlich ein Kammerwand treffen, bevor es mit einem Atom kollidiert. Dies macht das Plasma instabil oder unmöglich aufrechtzuerhalten.

Die Kompromisse des Sputterdrucks verstehen

Die Wahl des Arbeitsdrucks ist ein kritischer Parameter, der erhebliche Kompromisse mit sich bringt, die sich auf die Abscheiderate, die Filmqualität und die Gleichmäßigkeit auswirken. Das zugrunde liegende physikalische Prinzip hierfür ist die mittlere freie Weglänge.

Mittlere freie Weglänge: Das kritische Konzept

Die mittlere freie Weglänge (MFP) ist die durchschnittliche Strecke, die ein Teilchen (wie ein Argonion oder ein gesputtertes Targetatom) zurücklegt, bevor es mit einem anderen Teilchen kollidiert.

Ein höherer Druck bedeutet, dass mehr Gasatome vorhanden sind, was zu einer kürzeren mittleren freien Weglänge führt. Umgekehrt bedeutet ein niedrigerer Druck weniger Gasatome und eine längere mittlere freie Weglänge.

Die Auswirkung eines niedrigen Drucks

Der Betrieb am unteren Ende des Arbeitsdruckbereichs (z. B. 1–5 mTorr) führt zu einer langen mittleren freien Weglänge. Argonionen beschleunigen über längere Strecken und treffen mit maximaler Energie auf das Target.

Dies ist vorteilhaft für die Erzielung hoher Abscheideraten und die Erzeugung dichter, hochwertiger Filme, da sowohl die Ionen als auch die gesputterten Targetatome mit minimaler Unterbrechung ihr Ziel erreichen.

Die Auswirkung eines hohen Drucks

Der Betrieb bei einem höheren Druck (z. B. 20–100 mTorr) führt zu einer kurzen mittleren freien Weglänge. Ionen kollidieren auf dem Weg zum Target häufig mit neutralen Argonatomen und verlieren dabei Energie.

Dies führt zu einer geringeren Sputterrate. Darüber hinaus kollidieren die gesputterten Targetatome auf ihrem Weg zum Substrat ebenfalls mit Gasatomen und werden gestreut. Diese Streuung kann die Filmgleichmäßigkeit über komplexen, nicht ebenen Oberflächen verbessern, führt jedoch oft zu einer weniger dichten Filmstruktur.

Basisdruck vs. Arbeitsdruck: Ein wichtiger Unterschied

Es ist entscheidend, zwischen den beiden Druckregimen in einem Sputtersystem zu unterscheiden. Die Verwechslung dieser ist eine häufige Fehlerquelle.

Basisdruck (Der Ausgangspunkt)

Dies ist der anfängliche Hochvakuumzustand der Kammer, bevor das Prozessgas eingeleitet wird. Er liegt typischerweise unter 1x10⁻⁶ Torr. Das Ziel des Basisdrucks ist es, Verunreinigungen wie Sauerstoff, Wasserdampf und Stickstoff zu entfernen, die mit dem abgeschiedenen Film reagieren und ihn ruinieren können.

Arbeitsdruck (Die Sputterumgebung)

Dies ist der Druck, der erreicht wird, nachdem die Vakuumpumpe gedrosselt und das Inertprozessgas eingeleitet wurde. Dies ist der Bereich von 1 bis 100 mTorr, in dem das Plasma erzeugt wird und das eigentliche Sputtern stattfindet.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Arbeitsdruck wird vollständig durch das gewünschte Ergebnis Ihrer Abscheidung bestimmt. Es gibt keinen einzigen „besten“ Druck, sondern nur den richtigen Druck für eine bestimmte Anwendung.

- Wenn Ihr Hauptaugenmerk auf dichten, hochwertigen Filmen liegt: Arbeiten Sie bei einem niedrigeren Arbeitsdruck (z. B. 1–5 mTorr), um sicherzustellen, dass die Partikel mit hoher Energie auf dem Substrat ankommen.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Abscheiderate liegt: Ein niedrigerer Arbeitsdruck ist im Allgemeinen vorzuziehen, da er die Energie der auf das Target treffenden Ionen maximiert.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Abdeckung einer komplexen Form liegt: Ein höherer Arbeitsdruck (z. B. >15 mTorr) kann erforderlich sein, um die Partikelstreuung zu erhöhen und die Stufenabdeckung zu verbessern.

Letztendlich geht es bei der Kontrolle des Kammerdrucks darum, die Energie und Flugbahn der Partikel zu steuern, um die gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Ziel | Empfohlener Druckbereich | Wichtigstes Ergebnis |

|---|---|---|

| Dichte, hochwertige Filme | 1 - 5 mTorr | Hochenergetischer Partikelaufprall für überlegene Filmdichte. |

| Hohe Abscheiderate | 1 - 5 mTorr | Maximiert die Ionenenergie für effizientes Sputtern. |

| Gleichmäßige Abdeckung komplexer Formen | >15 mTorr | Erhöhte Partikelstreuung verbessert die Stufenabdeckung. |

Erzielen Sie präzise Kontrolle über Ihren Sputterprozess mit KINTEK.

Ob Ihr Ziel die Herstellung dichter, hochreiner Filme oder die Erzielung gleichmäßiger Beschichtungen auf komplexen Substraten ist, die Wahl des richtigen Kammerdrucks ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Abscheidungsherausforderungen zugeschnitten sind.

Unsere Experten können Ihnen helfen, ein System zu konfigurieren, das die exakte Druckkontrolle liefert, die für Ihre Anwendung erforderlich ist, und so eine optimale Filmqualität und Prozesseffizienz gewährleistet.

Bereit, Ihre Sputterergebnisse zu optimieren? Kontaktieren Sie unser Team noch heute, um die Bedürfnisse Ihres Labors zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschung und Produktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung