Im Kern geht es beim Unterschied um die chemische Reaktivität. Eine gewöhnliche, sauerstoffreiche Atmosphäre fördert aktiv die Oxidation – den Prozess, der für Rost und Verbrennung verantwortlich ist. Eine reduzierende Atmosphäre ist eine speziell entwickelte Umgebung, die das Gegenteil bewirkt; sie ist arm an Sauerstoff und enthält oft spezifische Gase, die die Oxidation verhindern oder sogar umkehren, indem sie die chemische Reduktion fördern.

Eine gewöhnliche Atmosphäre bewirkt, dass Materialien oxidieren, indem sie deren Elektronen entzieht. Eine reduzierende Atmosphäre schafft eine chemische Umgebung, die dies verhindert und Materialien dazu zwingt, entweder ihre Elektronen zu behalten oder neue zu gewinnen.

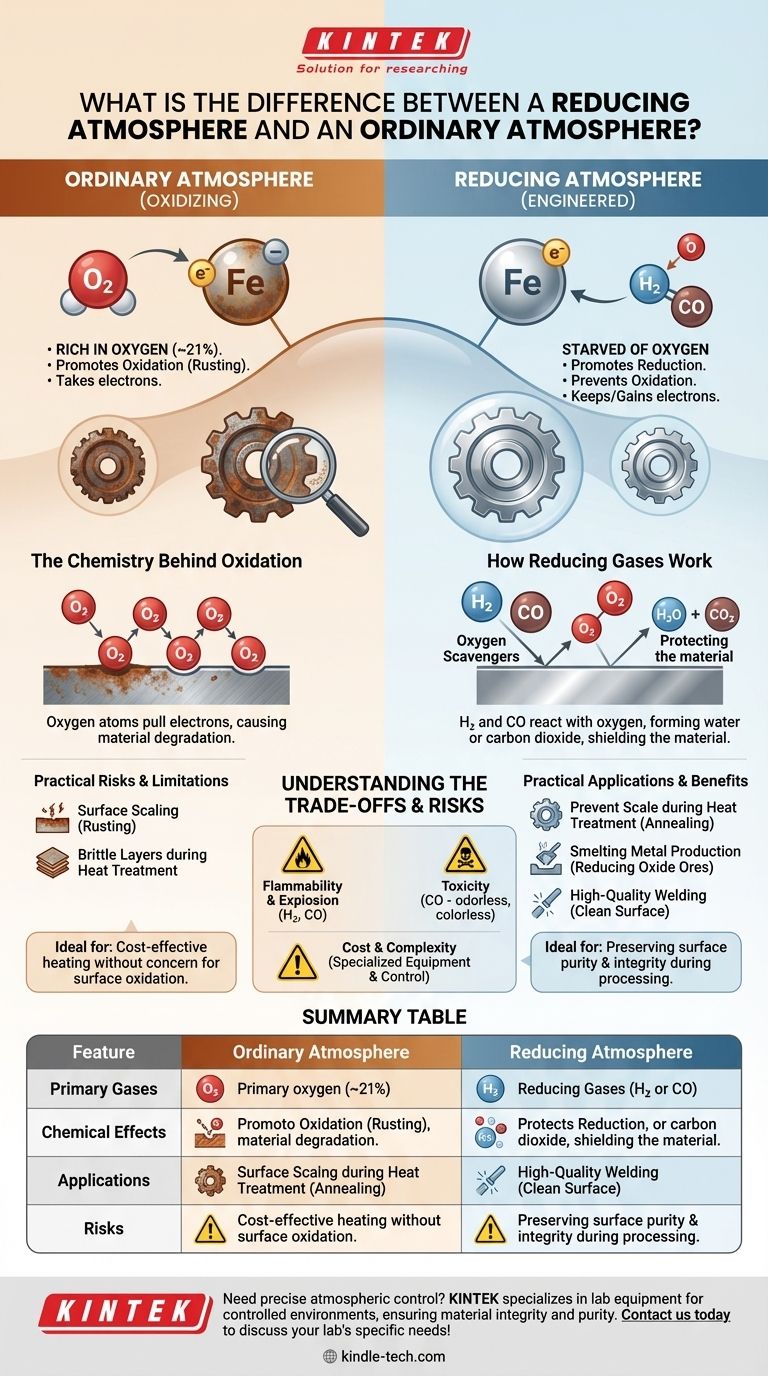

Die Chemie hinter jeder Atmosphäre

Das Verhalten einer Atmosphäre wird durch ihr Potenzial definiert, Elektronen an ein Material abzugeben oder von ihm aufzunehmen. Dieses einzige Prinzip bestimmt, ob ein Objekt rostet, brennt oder rein bleibt.

Die oxidierende Natur der gewöhnlichen Luft

Unsere normale Atmosphäre besteht zu etwa 21 % aus Sauerstoff, einem hochreaktiven Element. Dies macht unsere Umgebung von Natur aus oxidierend.

Sauerstoffatome haben eine starke Tendenz, Elektronen von anderen Elementen abzuziehen. Dieser Prozess, bekannt als Oxidation, ist grundlegend für Reaktionen wie das Rosten von Eisen (Bildung von Eisenoxid) oder das Verbrennen von Holz.

Die schützende Natur einer reduzierenden Atmosphäre

Eine reduzierende Atmosphäre ist eine gasförmige Umgebung, in der die Oxidation aktiv unterdrückt wird. Dies wird auf zwei Hauptarten erreicht.

Erstens werden Sauerstoff und andere Oxidationsmittel entfernt oder erheblich verdünnt. Zweitens werden Gase eingeführt, die die Reduktion – das chemische Gegenteil der Oxidation – fördern. Gängige reduzierende Gase sind Wasserstoff (H₂) und Kohlenmonoxid (CO).

Wie reduzierende Gase wirken

Diese Gase wirken als „Sauerstofffänger“. Zum Beispiel reagiert bei hohen Temperaturen jeder freie Sauerstoff bevorzugt mit Wasserstoff zu Wasser (H₂O) oder mit Kohlenmonoxid zu Kohlendioxid (CO₂).

Dies schützt ein Material effektiv davor, mit dem Sauerstoff selbst zu reagieren. In dieser Umgebung ist es wahrscheinlicher, dass ein Atom ein Elektron gewinnt (Reduktion), als dass es eines verliert (Oxidation).

Praktische Anwendungen und Anwendungsfälle

Die Wahl zwischen einer gewöhnlichen und einer reduzierenden Atmosphäre ist in vielen industriellen und wissenschaftlichen Prozessen, bei denen die Materialintegrität von größter Bedeutung ist, entscheidend.

Verhinderung von Zunderbildung während der Wärmebehandlung

Wenn Metalle in gewöhnlicher Luft auf hohe Temperaturen erhitzt werden, oxidiert ihre Oberfläche schnell und bildet eine spröde Schicht, die als „Zunder“ bezeichnet wird.

Die Verwendung einer reduzierenden Atmosphäre während des Glühens oder Härtens verhindert die Bildung dieses Zunders, was zu einem saubereren, qualitativ hochwertigeren Endprodukt führt.

Schmelzen und Metallproduktion

Der Prozess der Gewinnung von Metallen wie Eisen aus ihrem natürlichen Erz (Eisenoxid) erfordert eine starke reduzierende Atmosphäre.

In einem Hochofen erzeugt brennender Koks eine kohlenmonoxidreiche Umgebung. Das Kohlenmonoxid entzieht dem Eisenoxid die Sauerstoffatome und „reduziert“ es zurück zu reinem, geschmolzenem Eisen.

Schweißen und Löten

Hochwertiges Schweißen erfordert den Schutz des geschmolzenen Metalls vor der Luft. Obwohl dies oft mit Inertgasen wie Argon geschieht, kann auch ein Gasgemisch verwendet werden, das reduzierende Gase wie Wasserstoff enthält.

Dies schützt nicht nur das Schmelzbad, sondern reinigt auch aktiv die Oberfläche, indem es vorhandene leichte Oxide reduziert, was zu einer stärkeren Verbindung führt.

Verständnis der Kompromisse und Risiken

Obwohl leistungsfähig, birgt die Schaffung und Aufrechterhaltung einer reduzierenden Atmosphäre im Vergleich zur einfachen Verwendung von Umgebungsluft erhebliche Herausforderungen und Gefahren.

Entflammbarkeits- und Explosionsgefahren

Die primären Gase, die zur Erzeugung reduzierender Atmosphären verwendet werden, Wasserstoff und Kohlenmonoxid, sind hochentzündlich und können unter bestimmten Bedingungen explosiv sein. Dies erfordert spezielle Ausrüstung und strenge Sicherheitsprotokolle.

Toxizität von Reduktionsmitteln

Kohlenmonoxid ist ein extrem giftiges Gas, das farb- und geruchlos ist. Jeder Prozess, der es verwendet, muss eine robuste Belüftung und kontinuierliche Luftüberwachung umfassen, um das Personal zu schützen.

Kosten und Komplexität

Die Erzeugung eines spezifischen Gasgemisches und die Aufrechterhaltung seiner Reinheit und seines Drucks in einem Ofen oder einer Kammer ist weitaus komplexer und teurer als die Verwendung einer gewöhnlichen Atmosphäre. Der Prozess erfordert präzise Steuerungssysteme und eine zuverlässige Versorgung mit hochreinen Gasen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Atmosphäre wird vollständig durch das gewünschte Ergebnis für Ihr Material oder Ihren Prozess bestimmt.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Erwärmung ohne Bedenken hinsichtlich Oberflächenoxidation liegt: Eine gewöhnliche Atmosphäre ist die einfachste und billigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenreinheit eines Metalls während der Wärmebehandlung liegt: Eine reduzierende Atmosphäre ist notwendig, um Zunder zu verhindern und die Integrität des Materials zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Umwandlung eines Oxids zurück in sein reines Element liegt (z. B. Schmelzen): Eine starke reduzierende Atmosphäre ist nicht nur vorteilhaft, sondern eine grundlegende Anforderung des Prozesses.

Letztendlich ermöglicht die Beherrschung der atmosphärischen Bedingungen eine direkte Kontrolle über das grundlegende chemische Schicksal Ihres Materials.

Zusammenfassungstabelle:

| Merkmal | Gewöhnliche Atmosphäre (Luft) | Reduzierende Atmosphäre |

|---|---|---|

| Primäres Gas | ~21% Sauerstoff | Wasserstoff (H₂), Kohlenmonoxid (CO) |

| Chemische Wirkung | Fördert Oxidation (Rosten) | Fördert Reduktion (Verhindert Rosten) |

| Hauptanwendung | Allgemeine Erwärmung | Metallwärmebehandlung, Schmelzen, Schweißen |

| Hauptrisiko | Oberflächenzunder/Oxidation | Entflammbarkeit, Toxizität (CO) |

Benötigen Sie eine präzise Atmosphärenkontrolle für Ihre Laborprozesse? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet Lösungen zur Schaffung kontrollierter Umgebungen für Wärmebehandlung, Schweißen und Materialsynthese. Unsere Expertise stellt sicher, dass Ihre Materialien ihre Integrität und Reinheit bewahren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Schlüsselrolle spielt eine Hochtemperatur-Atmosphären-Ofen bei der Beurteilung der Oxidation? Bewertung der Haltbarkeit von Superlegierungen

- Welche Rolle spielt eine Kammerofenatmosphäre bei der Nachwalzbehandlung von 316LN-IG-Edelstahl? Expertenratgeber

- Welche Rolle spielt hochreines Argon-Gas bei Gallium-dotierten Nanoferriten? Gewährleistung perfekter stöchiometrischer Präzision

- Warum ist die Ofenatmosphäre entscheidend? Schlüsselfaktoren für Materialqualität und Leistung

- Warum ist ein Hochtemperatur-Sinterofen mit Schutzgasatmosphäre für die Synthese von Uran-Aluminium-Kohlenstoff-MAX-Phasen notwendig?

- Wie beeinflusst ein Hochtemperatur-Atmosphäre-Ofen Si-O-C-Keramiken? Kontrollieren Sie Ihre Pyrolyseumgebung

- Was ist die Hauptfunktion einer kontrollierten Stickstoffatmosphäre in Si3N4 + SiC? Gewährleistung überlegener Keramikstabilität

- Was sind die Vorteile von Inertgasen? Erreichen Sie ultimative Kontrolle und Sicherheit