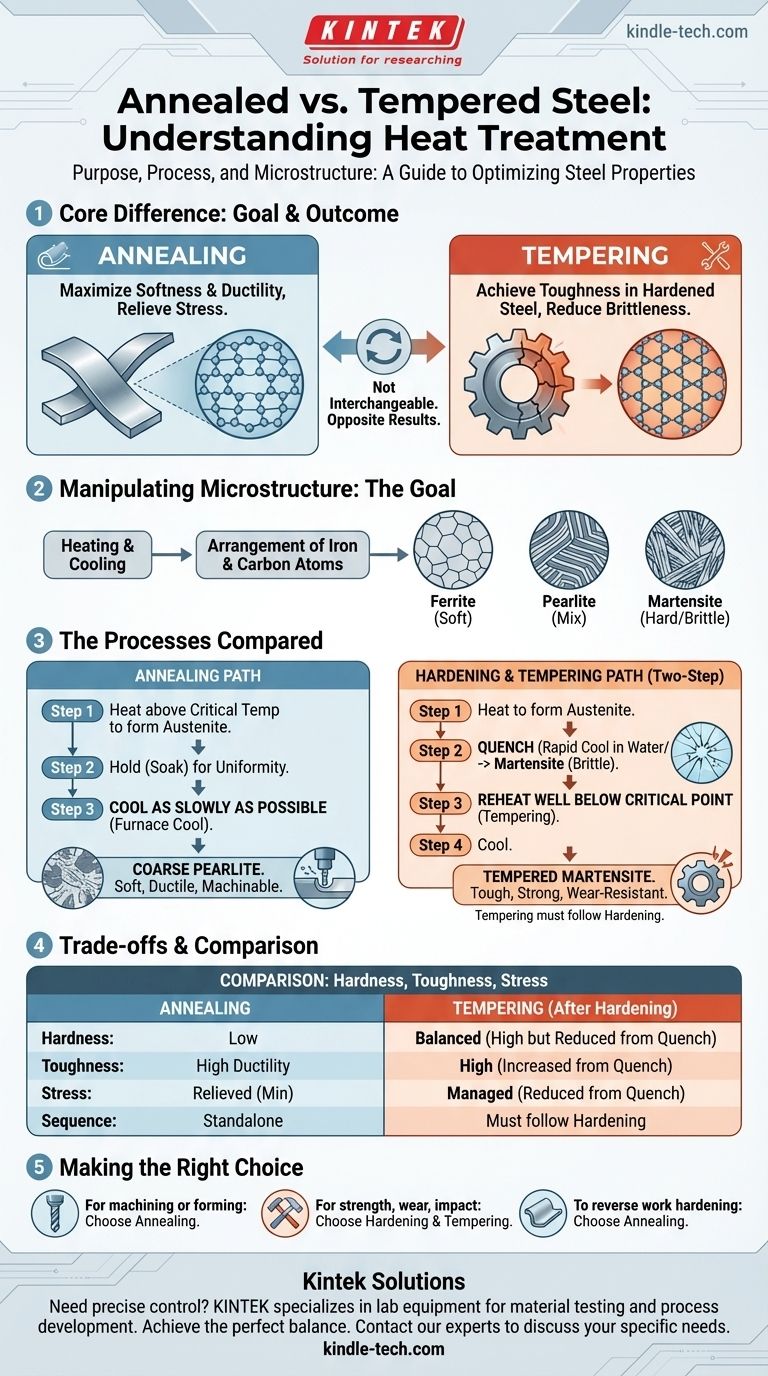

Im Kern liegt der Unterschied im Zweck und Ergebnis. Das Glühen ist ein Wärmebehandlungsprozess, der angewendet wird, um Stahl so weich, duktil und bearbeitbar wie möglich zu machen, indem innere Spannungen abgebaut werden. Im Gegensatz dazu ist das Anlassen ein Prozess, der nach dem Härten von Stahl durchgeführt wird, um dessen Sprödigkeit zu reduzieren und seine Zähigkeit zu erhöhen, wodurch ein funktionales Gleichgewicht zwischen Härte und Haltbarkeit erreicht wird. Sie sind nicht austauschbar; tatsächlich erzeugen sie fast gegensätzliche Ergebnisse.

Die grundlegende Unterscheidung liegt in ihren Zielen: Das Glühen zielt auf maximale Weichheit und Spannungsentlastung ab, um den Stahl leicht bearbeitbar zu machen. Das Anlassen zielt darauf ab, einem bereits gehärteten – und daher spröden – Stahlstück Zähigkeit zu verleihen, um es für den Einsatz haltbar zu machen.

Das Ziel der Wärmebehandlung: Die Mikrostruktur manipulieren

Um diese Prozesse zu verstehen, muss man zunächst begreifen, dass die Wärmebehandlung die Kunst ist, die innere Kristallstruktur oder Mikrostruktur von Stahl zu kontrollieren. Unterschiedliche Strukturen führen zu stark unterschiedlichen mechanischen Eigenschaften.

Die kristallinen Bausteine des Stahls

Die Eigenschaften von Stahl werden durch die Anordnung seiner Eisen- und Kohlenstoffatome bestimmt. Das Erhitzen und Abkühlen eines Teils verändert diese Anordnung. Die Schlüsselstrukturen sind Ferrit (weich und duktil), Perlit (eine Mischung aus Ferrit und hartem Eisencarbid) und Martensit (eine stark verspannte, sehr harte und spröde Struktur).

Der Zweck eines thermischen Zyklus

Jeder Wärmebehandlungsprozess folgt einem thermischen Zyklus: Erhitzen auf eine bestimmte Temperatur, Halten für eine bestimmte Zeit (Haltezeit) und kontrolliertes Abkühlen. Die Abkühlrate ist der kritischste Faktor bei der Bestimmung der endgültigen Mikrostruktur und damit der Eigenschaften des Stahls.

Glühen: Der Weg zur maximalen Weichheit

Das Glühen ist ein Prozess, der darauf ausgelegt ist, Stahl in seinen stabilsten und spannungsfreiesten Zustand zu versetzen. Dies geschieht oft, um das Material für nachfolgende Fertigungsschritte vorzubereiten.

Der Glühprozess erklärt

Der Stahl wird über seine kritische Umwandlungstemperatur erhitzt, bei der sich seine Mikrostruktur in einen einheitlichen Zustand namens Austenit umwandelt. Nachdem er auf dieser Temperatur gehalten wurde, um Gleichmäßigkeit zu gewährleisten, wird er so langsam wie möglich abgekühlt, oft indem man ihn viele Stunden oder sogar Tage in dem Ofen lässt.

Die resultierende Mikrostruktur: Grobperlit

Dieses extrem langsame Abkühlen ermöglicht es der Atomstruktur, sich in ihren energieärmsten Zustand umzuordnen, typischerweise Grobperlit. Diese Struktur weist sehr geringe innere Spannungen und Härte auf, was zu einem Stahl führt, der weich, hoch duktil und leicht zu bearbeiten oder zu formen ist.

Wann man glühen sollte

Glühen wird verwendet, um Spannungen aus früheren Bearbeitungsschritten (wie Kaltwalzen oder Schmieden) abzubauen, die Bearbeitbarkeit vor Schneidvorgängen zu verbessern oder ein Teil zu erweichen, um eine umfangreiche plastische Verformung, wie Tiefziehen, zu ermöglichen.

Härten & Anlassen: Der zweistufige Weg zur Zähigkeit

Das Anlassen kann nicht isoliert betrachtet werden. Es ist der obligatorische zweite Schritt in einem zweiteiligen Prozess, der darauf abzielt, ein fertiges Teil zu erzeugen, das sowohl hart als auch zäh ist.

Schritt 1: Abschrecken für maximale Härte

Zuerst wird der Stahl über seine kritische Temperatur erhitzt, um Austenit zu bilden, genau wie beim Glühen. Anschließend wird er jedoch so schnell wie möglich abgekühlt, indem er in einem Medium wie Wasser, Öl oder Luft abgeschreckt wird.

Die resultierende Mikrostruktur: Martensit

Dieses schnelle Abkühlen fängt die Kohlenstoffatome in einer stark verspannten, verzerrten Kristallstruktur ein, die als Martensit bekannt ist. Martensit ist extrem hart und verschleißfest, aber auch unglaublich spröde, wie Glas. Ein nur gehärtetes Teil ist für jede praktische Anwendung oft zu zerbrechlich.

Schritt 2: Anlassen zur Reduzierung der Sprödigkeit

Um diese Sprödigkeit zu korrigieren, wird das gehärtete Teil auf eine viel niedrigere Temperatur, deutlich unterhalb seines kritischen Punktes, wieder erhitzt. Es wird für eine festgelegte Zeit auf dieser Temperatur gehalten und dann abgekühlt. Die genaue Temperatur ist entscheidend, da sie das endgültige Eigenschaftsgleichgewicht bestimmt.

Die resultierende Mikrostruktur: Angelassener Martensit

Dieses Wiedererwärmen ermöglicht es einigen Kohlenstoffatomen, auszufallen, wodurch die extremen inneren Spannungen des Martensits gelöst werden. Das Ergebnis ist angelassener Martensit, eine verfeinerte Mikrostruktur, die einen geringen Härteverlust zugunsten eines signifikanten Gewinns an Zähigkeit – der Fähigkeit, Stöße zu absorbieren und Bruch zu widerstehen – in Kauf nimmt.

Die Kompromisse verstehen: Ein direkter Vergleich

Die Wahl zwischen diesen Prozessen erfordert ein klares Verständnis ihrer gegensätzlichen Auswirkungen.

Härte vs. Zähigkeit

Glühen maximiert Weichheit und Duktilität auf Kosten von Härte und Festigkeit. Es erzeugt ein Material, das leicht zu formen ist.

Anlassen erreicht Zähigkeit in einem zuvor gehärteten Material. Je höher die Anlasstemperatur, desto mehr Härte wird für eine Zunahme der Zähigkeit geopfert.

Innere Spannung

Glühen ist ein spannungsentlastender Prozess. Sein Hauptziel ist es, so viele innere Spannungen wie möglich zu beseitigen.

Härten (Abschrecken) induziert massive innere Spannungen. Die Funktion des Anlassens besteht darin, diese Spannungen auf ein funktionales Niveau zu steuern und zu reduzieren, um katastrophales Versagen zu verhindern.

Prozesssequenz

Glühen ist ein eigenständiger Prozess. Ein Teil kann geglüht und für seinen Zweck als fertig betrachtet werden (z. B. bereit zur Bearbeitung).

Anlassen ist niemals ein eigenständiger Prozess. Es ist fundamental mit einem Härteprozess (Abschrecken) verbunden und muss ihm folgen. Man kann keinen weichen, ungehärteten Stahl anlassen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Wärmebehandlung muss direkt auf die endgültigen Leistungsanforderungen der Komponente abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung des Stahls für die Bearbeitung oder umfangreiche Kaltumformung liegt: Glühen ist der richtige Prozess, um die Weichheit zu maximieren und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Endteil zu erstellen, das stark, verschleißfest und stoßfest ist: Härten gefolgt von Anlassen ist die erforderliche zweistufige Sequenz, um die notwendige Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Auswirkungen der Kaltverfestigung durch Prozesse wie Biegen oder Stanzen umzukehren: Glühen ist das, was Sie benötigen, um die Duktilität für weitere Arbeiten wiederherzustellen oder Rissbildung zu verhindern.

Letztendlich ermöglicht Ihnen das Verständnis des unterschiedlichen Zwecks jeder Wärmebehandlung, die endgültige Leistung einer Stahlkomponente präzise zu bestimmen.

Zusammenfassungstabelle:

| Prozess | Ziel | Schlüsselmaßnahme | Resultierende Eigenschaft |

|---|---|---|---|

| Glühen | Maximierung von Weichheit & Duktilität | Sehr langsam erhitzen & abkühlen | Weicher, bearbeitbarer, spannungsfreier Stahl |

| Härten & Anlassen | Erreichen von Zähigkeit & Haltbarkeit | Härten (Abschrecken) dann Anlassen (Wiedererhitzen) | Zäher, fester, verschleißfester Stahl |

Präzise Kontrolle über die Eigenschaften Ihres Stahls erforderlich? Die richtige Wärmebehandlung ist entscheidend für die Leistung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfung und Prozessentwicklung. Ob Sie neue Legierungen erforschen oder die Qualitätskontrolle sicherstellen, unsere Lösungen helfen Ihnen, die perfekte Balance zwischen Härte, Festigkeit und Zähigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Brenntemperatur eines Ofens? Von 200°C bis 3000°C, es hängt von Ihren Bedürfnissen ab

- Was sind die Risiken bei der Verwendung eines Muffelofens? Minderung thermischer, materieller und betrieblicher Gefahren

- Was ist der Zweck der Kalzinierung? Materialien für den industriellen Einsatz umwandeln und reinigen

- Wie kühlt man einen Muffelofen ab? Gewährleistung von Langlebigkeit und Sicherheit durch das richtige Verfahren

- Was ist die Anwendung eines Muffelofens? Erreichen Sie kontaminationsfreie Hochtemperaturverarbeitung