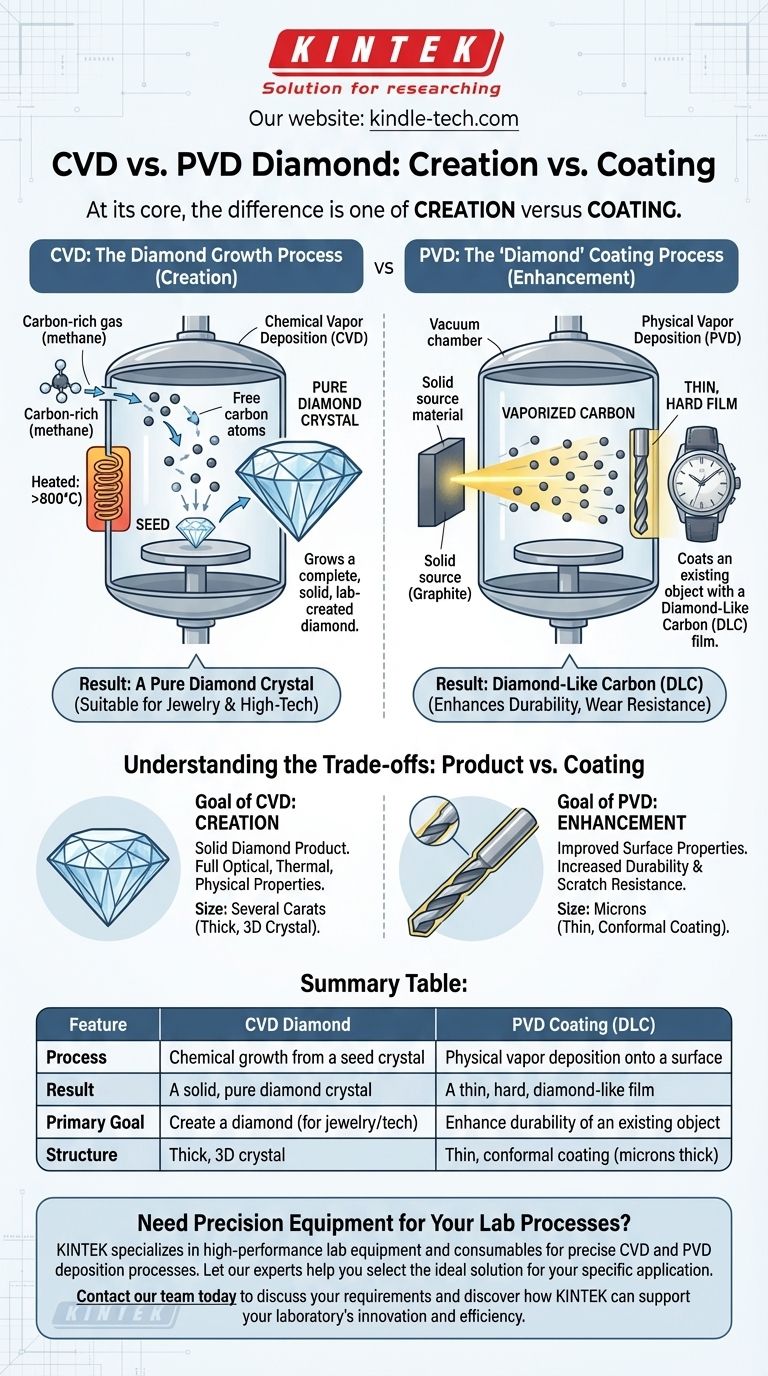

Im Kern ist der Unterschied einer zwischen Herstellung und Beschichtung. Die chemische Gasphasenabscheidung (CVD) ist ein Verfahren, das verwendet wird, um einen vollständigen, festen, im Labor hergestellten Diamanten zu züchten. Im Gegensatz dazu ist die physikalische Gasphasenabscheidung (PVD) ein Verfahren, das verwendet wird, um ein vorhandenes Objekt mit einem sehr dünnen, harten Film aus diamantähnlichem Kohlenstoff (DLC) zu beschichten, der kein echter Diamant ist.

Der wichtigste Unterschied ist dieser: CVD erzeugt das Produkt selbst – einen echten Diamantkristall –, während PVD eine funktionale Verbesserung – eine dauerhafte Oberflächenbeschichtung – auf ein anderes Produkt aufträgt. Sie kaufen einen CVD-Diamanten, aber Sie kaufen ein Objekt mit einer PVD-Beschichtung.

Was ist CVD? Der Diamantwachstumsprozess

Die chemische Gasphasenabscheidung (CVD) ist eine der primären Methoden zur Herstellung von im Labor gezüchteten Diamanten. Der Prozess ist darauf ausgelegt, die Bedingungen zu replizieren, die es Kohlenstoffatomen ermöglichen, die Kristallstruktur eines Diamanten zu bilden.

Der „Keim“ und die Kammer

Der Prozess beginnt damit, dass ein winziger, bereits vorhandener Diamantkristall, bekannt als „Keim“, in eine Vakuumkammer gelegt wird.

Die chemische Reaktion

Die Kammer wird dann mit kohlenstoffreichen Gasen (wie Methan) gefüllt und auf extrem hohe Temperaturen, oft über 800 °C, erhitzt. Diese hohe Hitze spaltet die Gasmoleküle und setzt die Kohlenstoffatome frei.

Das Ergebnis: Ein reiner Diamantkristall

Diese freien Kohlenstoffatome werden zum kühleren Diamantkeim gezogen und lagern sich Schicht für Schicht darauf ab. Sie ordnen sich in dasselbe starre Kristallgitter an und „züchten“ den ursprünglichen Keim effektiv zu einem viel größeren, chemisch reinen Diamanten heran.

Was ist PVD? Der „Diamant“-Beschichtungsprozess

Die physikalische Gasphasenabscheidung (PVD) ist im Grunde eine Oberflächenbehandlungstechnologie. Sie wird nicht zur Herstellung von Edelsteinen verwendet, sondern zur Verbesserung der Oberflächeneigenschaften anderer Materialien, wie z. B. Metallwerkzeuge, Uhrengehäuse oder Motorkomponenten.

Ein Line-of-Sight-Prozess

PVD ist ein Line-of-Sight-Prozess, der im Vakuum stattfindet. Ein festes Ausgangsmaterial, typischerweise Graphit, wird mittels Methoden wie Sputtern oder thermischer Verdampfung verdampft.

Physikalische Abscheidung, keine chemische Züchtung

Dieser verdampfte Kohlenstoff bewegt sich dann geradlinig und kondensiert auf dem Zielobjekt, wodurch ein sehr dünner, glatter und harter Film entsteht. Es gibt keine grundlegende chemische Reaktion mit dem Substrat selbst.

Das Ergebnis: Diamantähnlicher Kohlenstoff (DLC)

Der resultierende Film wird diamantähnlicher Kohlenstoff (DLC) genannt. Obwohl er einige der wünschenswerten Eigenschaften von Diamant besitzt – nämlich hohe Härte und geringe Reibung –, ist er kein kristalliner Diamant. Es handelt sich um eine amorphe Schicht aus Kohlenstoffatomen, keinen Edelstein.

Die Kompromisse verstehen: Produkt vs. Beschichtung

Die Wahl zwischen diesen Technologien ist keine Wahl zwischen zwei Arten von Diamanten. Es ist eine Wahl zwischen der Herstellung eines Diamantprodukts oder dem Auftragen einer Schutzschicht auf ein anderes Produkt.

Das Ziel von CVD: Herstellung

CVD wird verwendet, wenn das Endprodukt ein massiver Diamant sein soll. Das Ergebnis ist ein monolithisches Material mit den vollständigen optischen, thermischen und physikalischen Eigenschaften eines Diamanten, geeignet für den Einsatz in Schmuck oder hochtechnologischen Industrieanwendungen.

Das Ziel von PVD: Verbesserung

PVD wird verwendet, um die Oberfläche eines vorhandenen Bauteils zu verbessern. Ziel ist es, ein Objekt widerstandsfähiger gegen Verschleiß, Kratzer oder Korrosion zu machen. Das zugrunde liegende Objekt behält seine ursprünglichen Eigenschaften, aber seine Oberfläche ist deutlich widerstandsfähiger.

Dicke und Struktur

Ein CVD-Diamant kann bis zu mehreren Karat Größe gezüchtet werden, was zu einem dicken, dreidimensionalen Kristall führt. Eine PVD-Beschichtung ist außergewöhnlich dünn, oft in Mikrometern (Tausendstel Millimeter) gemessen, und passt sich der Form des Objekts an, das sie bedeckt.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt, welcher dieser Begriffe für Sie relevant ist.

- Wenn Ihr Hauptaugenmerk auf dem Erwerb eines im Labor gezüchteten Edelsteins liegt: Sie suchen einen CVD-Diamanten. Der Begriff PVD ist für Ihre Diamantsuche nicht relevant.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit eines Werkzeugs oder Bauteils liegt: Sie suchen einen PVD-Prozess, der eine diamantähnliche Kohlenstoffschicht (DLC) aufträgt.

- Wenn Ihr Hauptaugenmerk auf technischer Klarheit liegt: Denken Sie daran, dass CVD einen reinen Diamantkristall züchtet, während PVD einen dünnen, diamantähnlichen Film aufträgt.

Das Verständnis dieses grundlegenden Unterschieds zwischen Herstellung und Beschichtung ermöglicht es Ihnen, die Technologie korrekt zu identifizieren, die Ihren spezifischen Anforderungen entspricht.

Zusammenfassungstabelle:

| Merkmal | CVD-Diamant | PVD-Beschichtung (DLC) |

|---|---|---|

| Prozess | Chemisches Wachstum aus einem Keimkristall | Physikalische Gasphasenabscheidung auf einer Oberfläche |

| Ergebnis | Ein fester, reiner Diamantkristall | Ein dünner, harter, diamantähnlicher Film |

| Hauptziel | Einen Diamanten herstellen (für Schmuck/Technik) | Haltbarkeit eines bestehenden Objekts verbessern |

| Struktur | Dicker, 3D-Kristall | Dünne, konforme Beschichtung (Mikrometer dick) |

Benötigen Sie Präzisionsgeräte für Ihre Laborprozesse?

Ob Sie fortschrittliche Materialien mit CVD entwickeln oder die Haltbarkeit von Bauteilen mit PVD-Beschichtungen verbessern, die richtige Ausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet Ihnen die zuverlässigen Werkzeuge, die Sie für präzise Abscheidungsprozesse benötigen.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für Ihre spezifische Anwendung helfen. Kontaktieren Sie noch heute unser Team, um Ihre Anforderungen zu besprechen und zu entdecken, wie KINTEK die Innovation und Effizienz Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken