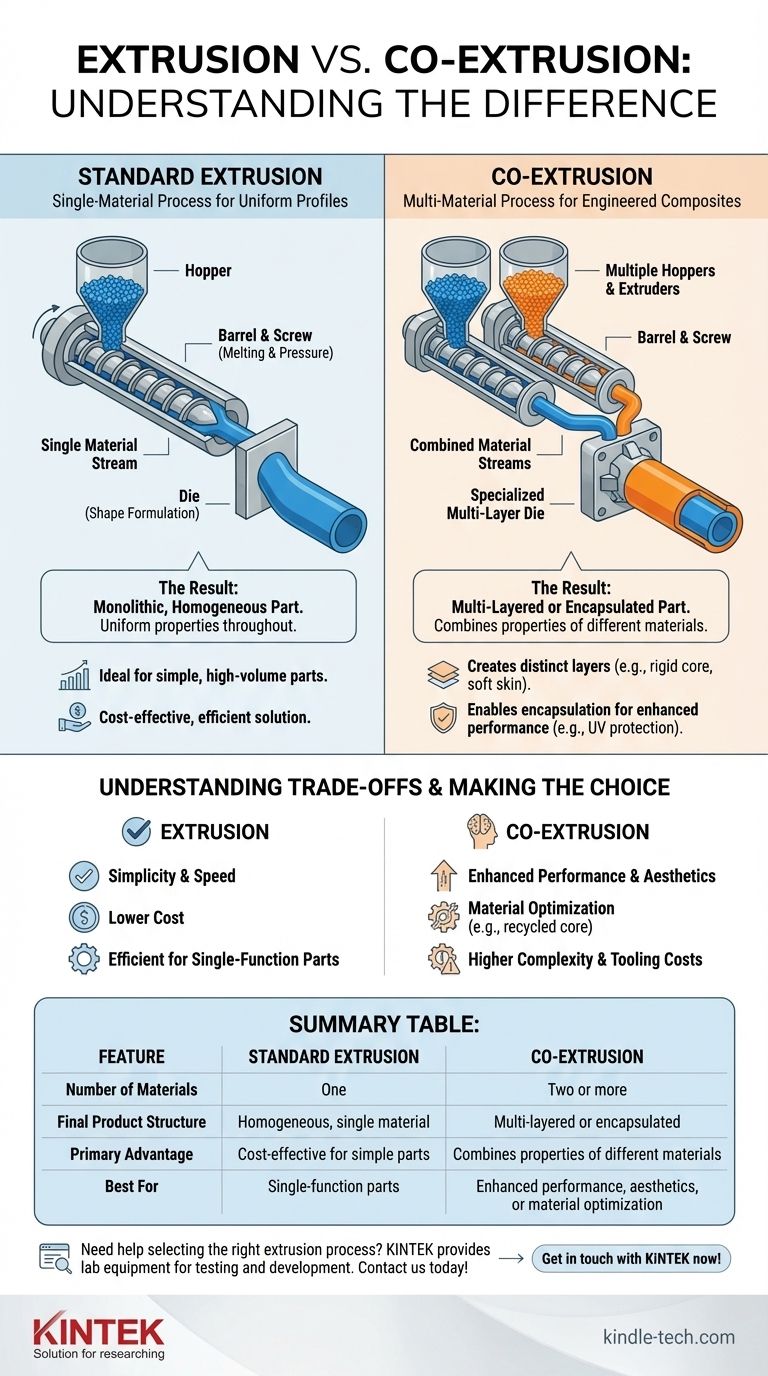

Der grundlegende Unterschied zwischen Extrusion und Co-Extrusion liegt in der Anzahl der gleichzeitig verarbeiteten Materialien. Die Standardextrusion beinhaltet das Schmelzen und Formen eines einzelnen Kunststoffmaterials durch eine Matrize, um ein homogenes Profil zu erzeugen. Im Gegensatz dazu verwendet die Co-Extrusion mehrere Extruder, um zwei oder mehr verschiedene Materialien zu einem einzigen, mehrschichtigen oder ummantelten Teil zu kombinieren, bevor sie die Matrize verlassen.

Obwohl beides Herstellungsverfahren zur Formgebung von Kunststoff sind, ist die Unterscheidung entscheidend. Die Standardextrusion erzeugt ein einfaches, homogenes Teil, während die Co-Extrusion ein Verbundteil konstruiert, das die Eigenschaften verschiedener Materialien strategisch in einem einzigen integrierten Profil kombiniert.

Die Mechanik der Standardextrusion

Der Ein-Material-Prozess

In einer Standard-Extrusionslinie werden feste Kunststoffgranulate eines einzigen Typs aus einem Trichter in einen Zylinder gefördert. Im Inneren des Zylinders schmilzt eine rotierende Schnecke den Kunststoff durch Hitze und Druck.

Dieser geschmolzene Kunststoff wird dann durch ein geformtes Werkzeug, bekannt als Matrize (Die), gepresst, welches dem Endprodukt seine Querschnittsform verleiht, beispielsweise ein Rohr oder ein Fensterrahmen.

Das resultierende Produkt

Das Endteil ist monolithisch, was bedeutet, dass es durchgehend aus demselben Material besteht. Seine physikalischen, chemischen und ästhetischen Eigenschaften sind vom Kern bis zur Oberfläche einheitlich.

Dieses Verfahren eignet sich ideal für die Herstellung einfacher Teile mit hohem Volumen, deren Anforderungen durch ein einziges Polymer erfüllt werden können.

Wie die Co-Extrusion die Möglichkeiten erweitert

Kombination mehrerer Materialströme

Die Co-Extrusion verwendet zwei oder mehr Extruder, die jeweils ein anderes Material (oder dasselbe Material mit einer anderen Farbe oder einem anderen Zusatzstoff) in eine einzige, spezialisierte Matrize einspeisen.

Die Matrize ist so konstruiert, dass sie diese Schmelzströme kurz vor dem Austritt präzise zu einer einzigen, vereinheitlichten Form kombiniert.

Erstellung von mehrschichtigen Strukturen

Dieses Verfahren ermöglicht die Herstellung von Teilen mit unterschiedlichen Schichten. Beispielsweise kann ein Produkt mit einem starren, strukturellen Kern und einer weichen, flexiblen Außenhaut geformt werden.

Eine weitere gängige Anwendung ist die Ummantelung (Encapsulation), bei der ein Material ein anderes vollständig umschließt. Dies geschieht oft, um eine schützende Außenschicht hinzuzufügen, wie z. B. eine UV-beständige Kappe über einem weniger widerstandsfähigen Kernmaterial.

Der technische Vorteil

Der Hauptvorteil der Co-Extrusion liegt in der Fähigkeit, die besten Eigenschaften verschiedener Kunststoffe zu kombinieren. Sie können die Festigkeit eines Materials mit der Witterungsbeständigkeit eines anderen oder die Kosteneffizienz eines recycelten Kerns mit der makellosen Optik einer neuen Oberflächenschicht verbinden.

Die Abwägungen verstehen

Komplexität und Kosten

Die Co-Extrusion ist von Natur aus ein komplexerer Prozess. Sie erfordert mehrere Extruder, ein anspruchsvolleres (und teureres) Matrizendesign und strengere Prozesskontrollen, um die unterschiedlichen Materialflüsse zu steuern.

Diese erhöhte Komplexität führt zu höheren anfänglichen Werkzeugkosten und potenziell anspruchsvolleren Produktionsläufen.

Materialverträglichkeit

Ein kritischer Aspekt bei der Co-Extrusion ist die Verträglichkeit der kombinierten Materialien. Die Polymere müssen ähnliche Schmelztemperaturen und Fließeigenschaften aufweisen, um reibungslos zusammen verarbeitet werden zu können.

Am wichtigsten ist, dass sie eine starke Haftverbindung eingehen können. Wenn die Materialien nicht kompatibel sind, kann das Endteil unter Delamination leiden, bei der sich die Schichten unter Belastung voneinander lösen.

Wann die Standardextrusion besser ist

Für Anwendungen, die keine Eigenschaften mehrerer Materialien erfordern, ist die Standardextrusion die effizientere und kostengünstigere Lösung. Wenn ein einziges Polymer alle Designanforderungen erfüllen kann, ist die zusätzliche Komplexität der Co-Extrusion unnötig.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die Entscheidung zwischen Extrusion und Co-Extrusion von den spezifischen Anforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für ein einteiliges Bauteil liegt: Die Standardextrusion ist aufgrund ihrer Einfachheit, Geschwindigkeit und geringeren Betriebskosten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf verbesserter Leistung oder spezifischer Ästhetik liegt: Die Co-Extrusion ist erforderlich, wenn Sie Eigenschaften wie Witterungsbeständigkeit, Farbvariationen, Barriere-Schutz oder Textur in einem einzigen Profil kombinieren müssen.

- Wenn Ihr Hauptaugenmerk auf Materialoptimierung liegt: Die Co-Extrusion ermöglicht es Ihnen, ein kostengünstiges Kernmaterial (wie recycelten Kunststoff) zu verwenden und es mit einer dünnen Schicht eines Hochleistungspolymers zu ummanteln, wodurch die Gesamtkosten des Teils optimiert werden, ohne die Oberflächenqualität zu beeinträchtigen.

Das Verständnis dieser Unterscheidung führt dazu, dass Sie nicht nur ein Verfahren auswählen, sondern ein Endprodukt strategisch konstruieren.

Zusammenfassungstabelle:

| Merkmal | Standardextrusion | Co-Extrusion |

|---|---|---|

| Anzahl der Materialien | Eins | Zwei oder mehr |

| Struktur des Endprodukts | Homogen, Einzelmaterial | Mehrschichtig oder ummantelt |

| Hauptvorteil | Kosteneffizient für einfache Teile | Kombiniert Eigenschaften verschiedener Materialien |

| Am besten geeignet für | Einfunktionale Teile mit einheitlichen Anforderungen | Verbesserte Leistung, Ästhetik oder Materialoptimierung |

Benötigen Sie Hilfe bei der Auswahl des richtigen Extrusionsverfahrens für Ihr Kunststoffprofil?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für die Prüfung und Entwicklung hochwertiger extrudierter und co-extrudierter Produkte erforderlich sind. Egal, ob Sie die Materialverträglichkeit, den Schmelzfluss oder die Endproduktleistung analysieren, unsere Lösungen helfen Ihnen, Ihren Prozess zu optimieren und hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in den Bereichen Kunststoffverarbeitung und Materialwissenschaft unterstützen können.

Nehmen Sie jetzt Kontakt mit KINTEK auf!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Prübsiebe und Siebmaschinen

- Tisch-Vakuum-Gefriertrockner für Labore

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten