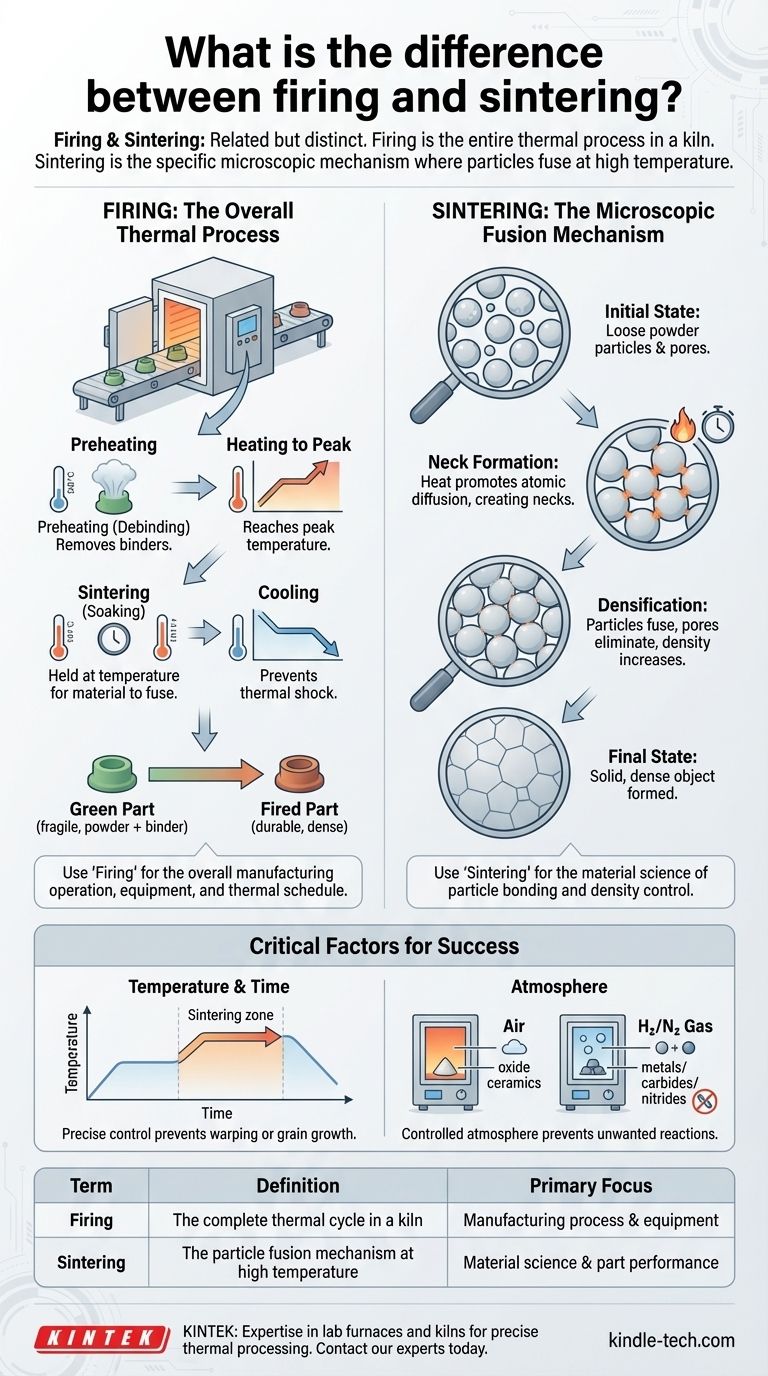

In der Praxis werden die Begriffe „Brennen“ und „Sintern“ oft synonym verwendet, beschreiben jedoch unterschiedliche Aspekte desselben Ziels. Brennen bezieht sich auf den gesamten thermischen Prozess des Erhitzens eines „grünen“ Teils in einem Ofen, um es hart und haltbar zu machen. Sintern ist der spezifische, mikroskopische Mechanismus, der bei hohen Temperaturen während des Brennzyklus auftritt, bei dem einzelne Materialpartikel miteinander verschmelzen, um eine feste Masse zu bilden.

Während ein Teil im Ofen gebrannt wird, ist es der Prozess des Sinterns, der das lose Pulver tatsächlich in ein dichtes, starkes Endprodukt umwandelt. Das Verständnis dieses Unterschieds ist der Schlüssel zur Kontrolle des Ergebnisses.

Die Transformation: Von Pulver zu festem Zustand

Um den Unterschied wirklich zu verstehen, müssen Sie den Weg kennen, den eine Komponente von einer zerbrechlichen, pulverbasierten Form zu einem robusten, fertigen Teil nimmt. Dies ist ein mehrstufiger thermischer Prozess.

Das „Grüne“ Teil

Bevor eine Erhitzung stattfindet, wird das Material (wie Keramik- oder Metallpulver) mit einem Bindemittel gemischt und in die gewünschte Form gepresst. Dieses anfängliche Objekt wird als „grünes“ Teil bezeichnet, das zerbrechlich und kreidig ist.

Der Brennzyklus: Eine kontrollierte thermische Reise

Brennen ist der vollständige, sorgfältig kontrollierte Erhitzungs- und Abkühlzyklus, dem das grüne Teil in einem Ofen unterzogen wird. Dieser Zyklus besteht aus verschiedenen Phasen, die oft dadurch gesteuert werden, dass das Teil durch verschiedene Temperaturzonen bewegt wird.

Ein typischer Brennprozess umfasst:

- Vorheizen (Entbindern): Das Teil wird langsam erhitzt, um die organischen Bindemittel zu verbrennen, die das Pulver in seinem grünen Zustand zusammenhielten.

- Aufheizen auf Spitzentemperatur: Die Temperatur wird auf den Punkt erhöht, an dem die Hauptumwandlung stattfinden wird.

- Sintern (Halten): Das Teil wird für eine festgelegte Zeit auf dieser Spitzentemperatur gehalten. Hier geschieht die eigentliche Magie, wenn die Materialpartikel miteinander verbunden werden.

- Abkühlen: Das Teil wird kontrolliert abgekühlt, um thermische Schocks und Rissbildung zu verhindern.

Sintern: Die mikroskopische Verschmelzung

Sintern ist das spezifische wissenschaftliche Phänomen, das die Festigkeit verleiht. Es ist nicht der gesamte Erhitzungsprozess, sondern das entscheidende Ereignis, das bei der höchsten Temperatur stattfindet.

Während des Sintervorgangs diffundieren Atome über die Grenzen der einzelnen Pulverpartikel. Diese atomare Bewegung erzeugt zunächst kleine „Hälse“ zwischen den Partikeln und beseitigt dann allmählich die Poren und Lücken dazwischen, wodurch das Pulver zu einem dichten, festen Objekt verschmilzt.

Klarstellung der Terminologie: Brennen vs. Sintern

Obwohl sie technisch unterschiedlich sind, bestimmt der Kontext, welcher Begriff angemessener ist. Die Überschneidung in der Verwendung rührt daher, dass es kein Sintern ohne einen Brennprozess geben kann.

Verwenden Sie „Brennen“ für den gesamten Vorgang

„Brennen“ ist der beste Begriff, wenn über den gesamten Herstellungsprozess, die Ausrüstung (Öfen) und den gesamten thermischen Zeitplan gesprochen wird. Es ist das Verb der Operation.

Zum Beispiel „brennt“ ein Bediener eine Charge von Teilen gemäß einem bestimmten Zeit- und Temperaturprofil.

Verwenden Sie „Sintern“ für den wissenschaftlichen Mechanismus

„Sintern“ ist ein präziserer, technischer Begriff, der zur Beschreibung der tatsächlichen Materialwissenschaft der Partikelbindung durch atomare Diffusion verwendet wird.

Ingenieure und Wissenschaftler sprechen davon, das „Sintern“ zu optimieren, indem sie Partikelgröße, Temperatur oder atmosphärische Bedingungen anpassen, um maximale Dichte zu erreichen.

Gängige Branchenverwendung

Bei traditionellen Keramiken wie Töpferwaren und Ziegeln wird fast ausschließlich der Begriff Brennen verwendet.

In technischen Bereichen wie der Pulvermetallurgie (für Metalle) und fortschrittlichen Keramiken (für technische Komponenten) wird Sintern häufiger verwendet, da der Fokus auf der präzisen Steuerung der endgültigen Mikrostruktur und Dichte des Materials liegt.

Verständnis der kritischen Faktoren

Ein erfolgreiches Ergebnis hängt davon ab, die Bedingungen während des Brennzyklus sorgfältig zu kontrollieren, um ein optimales Sintern zu fördern.

Die Rolle von Temperatur und Zeit

Das Sintern wird durch die Temperatur angetrieben. Höhere Temperaturen erhöhen die Rate der atomaren Diffusion, aber wenn die Temperatur zu hoch ist oder zu lange gehalten wird, kann sich das Teil verziehen oder seine Korngrößenstruktur kann zu groß werden, was es schwächt.

Die Bedeutung der Atmosphäre

Viele Materialien können nicht an der freien Luft gebrannt werden. Metalle, Carbide und Nitride erfordern während des Sintervorgangs spezifische Gasatmosphären (wie Wasserstoff oder Stickstoff).

Diese kontrollierte Atmosphäre verhindert Oxidation und andere unerwünschte chemische Reaktionen, die die Eigenschaften des Materials sonst ruinieren würden. Oxidkeramiken hingegen können typischerweise an der Luft gebrannt werden.

Die richtige Wahl für Ihr Ziel treffen

Ihr Fokus bestimmt, welcher Begriff und welches Konzept für Ihre Arbeit relevanter ist.

- Wenn Ihr Hauptaugenmerk auf Fertigungsprozessen liegt: Denken Sie in Begriffen des gesamten Brennzyklus, optimieren Sie den Ofendurchsatz und stellen Sie konsistente Heiz- und Kühlprofile sicher.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft und Teileleistung liegt: Konzentrieren Sie sich auf den Sintermechanismus selbst und manipulieren Sie Variablen wie Materialzusammensetzung und Atmosphäre, um die Ziel-Dichte und -Festigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf klarer Kommunikation liegt: Verwenden Sie „Brennen“, um den allgemeinen Prozess des Erhitzens im Ofen zu beschreiben, und „Sintern“, um die spezifische Phase zu erklären, in der das Teil seine Festigkeit erhält.

Indem Sie sowohl den Makroprozess des Brennens als auch den Mikromechanismus des Sinterns verstehen, erlangen Sie die volle Kontrolle darüber, wie Sie einfaches Pulver in eine Hochleistungskomponente verwandeln.

Zusammenfassungstabelle:

| Begriff | Definition | Primärer Fokus |

|---|---|---|

| Brennen | Der vollständige thermische Zyklus in einem Ofen | Fertigungsprozess & Ausrüstung |

| Sintern | Der Partikelverschmelzungsmechanismus bei hoher Temperatur | Materialwissenschaft & Teileleistung |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien? Ob Sie einen Brennzyklus optimieren oder eine perfekte Sinterdichte erreichen möchten, die Expertise von KINTEK bei Laboröfen und Brennöfen ist Ihre Lösung. Wir liefern die Ausrüstung und Verbrauchsmaterialien, um Pulver in Hochleistungskomponenten zu verwandeln. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Warum Quarzrohre und Vakuumversiegelung für Sulfid-Festkörperelektrolyte verwenden? Reinheit & Stöchiometrie sicherstellen

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit