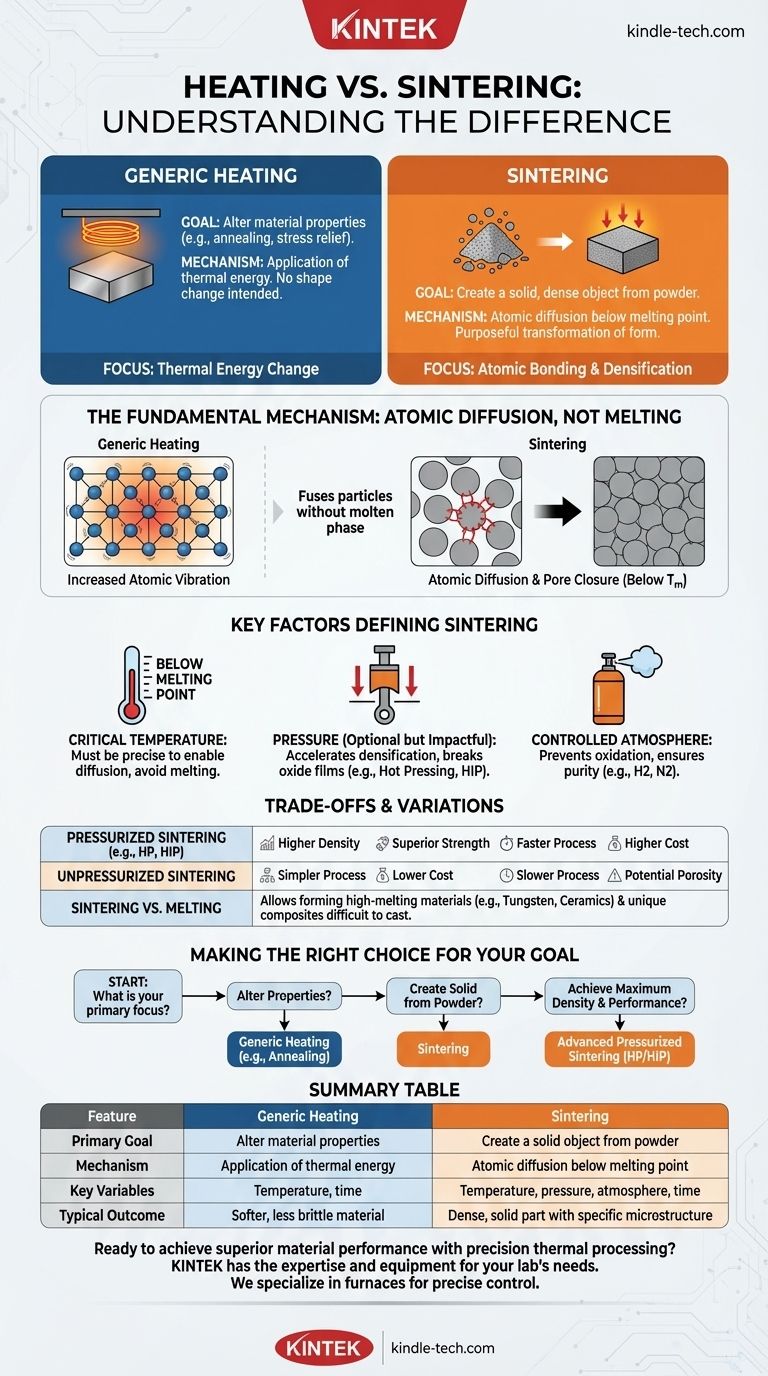

Im Kern ist Erhitzen der allgemeine Vorgang des Erhöhens der Temperatur eines Materials, während Sintern ein spezifischer Herstellungsprozess ist, der Wärme nutzt, um Partikel ohne Schmelzen zu einem festen Objekt zu verbinden. Sintern ist eine zielgerichtete Formtransformation – die Umwandlung eines Pulvers in einen Feststoff –, während Erhitzen lediglich eine Änderung der thermischen Energie ist, die für viele verschiedene Zwecke genutzt werden kann.

Die entscheidende Unterscheidung liegt in der Absicht und dem Mechanismus. Erhitzen ist ein Werkzeug. Sintern ist ein zielorientierter Prozess, der dieses Werkzeug zusammen mit Druck und einer kontrollierten Umgebung nutzt, um eine Bindung auf atomarer Ebene zu erreichen und ein dichtes, festes Teil aus einem Pulver herzustellen.

Das grundlegende Ziel: Von Partikeln zu einer festen Masse

Um den Unterschied wirklich zu verstehen, müssen wir über die Wärmequelle hinausblicken und uns auf das beabsichtigte Ergebnis für das Material konzentrieren.

Was ist generisches Erhitzen?

Erhitzen ist die Anwendung thermischer Energie auf ein Objekt. Sein Zweck kann stark variieren.

Zum Beispiel beinhaltet ein Prozess wie das Glühen das Erhitzen eines Metalls und anschließendes langsames Abkühlen. Das Ziel ist nicht, eine neue Form zu schaffen, sondern die innere Kristallstruktur des Materials zu verändern, um es weicher und weniger spröde zu machen.

Was ist Sintern?

Sintern ist eine Fertigungsmethode, die zur Herstellung von Objekten aus pulverförmigem Material verwendet wird. Dies ist ein Eckpfeiler der Pulvermetallurgie und der Keramikherstellung.

Der Prozess beinhaltet die Entnahme eines Pulvers, das oft zu einer gewünschten Form (einem „Grünling“) verdichtet wurde, und dessen Erhitzen in einem kontrollierten Ofen. Der Schlüssel ist, dass die Temperatur unterhalb des Schmelzpunkts des Materials gehalten wird.

Der Mechanismus: Atomare Diffusion, nicht Schmelzen

Sintern funktioniert durch ein Phänomen, das atomare Diffusion genannt wird. Bei hohen Temperaturen werden die Atome in den einzelnen Pulverpartikeln angeregt und beginnen, über die Grenzen hinweg zu wandern, wo sich die Partikel berühren.

Diese Atombewegung schließt die Lücken zwischen den Partikeln, verschmilzt sie miteinander und führt dazu, dass das Objekt schrumpft und an Dichte zunimmt. Dies unterscheidet sich grundlegend von Schmelzprozessen wie Löten oder Schweißen, die eine geschmolzene Phase zum Verbinden von Teilen nutzen.

Schlüsselfaktoren, die den Sinterprozess definieren

Sintern ist ein hochtechnisierter Prozess, nicht nur einfaches Erhitzen. Mehrere Faktoren müssen präzise kontrolliert werden, um das gewünschte Ergebnis zu erzielen.

Die kritische Rolle der Temperatur

Die Sintertemperatur ist ein sorgfältig ausgewählter Wert innerhalb eines bestimmten Bereichs.

Ist die Temperatur zu niedrig, findet keine Diffusion statt und die Partikel verbinden sich nicht. Ist sie zu hoch, beginnt das Material zu schmelzen und verliert seine Form und die gewünschte Mikrostruktur.

Der Einfluss von Druck

Sintern kann grob in zwei Kategorien unterteilt werden: druckloses und druckbeaufschlagtes Sintern.

Druckloses Sintern beruht ausschließlich auf Wärme, um die Diffusion anzutreiben. Beim druckbeaufschlagten Sintern wird während des Erhitzens eine äußere Kraft angewendet. Dieser Druck hilft, Oberflächenoxidschichten auf dem Pulver abzubauen, beschleunigt die Verdichtung und kann zu überlegenen Materialeigenschaften führen. Prozesse wie Heißpressen (HP) und Heißisostatisches Pressen (HIP) fallen in diese Kategorie.

Die Bedeutung der Atmosphäre

Die Gasumgebung im Ofen ist entscheidend. Viele Materialien, insbesondere Nichtoxidkeramiken und Metalle, erfordern eine spezifische Atmosphäre, um unerwünschte chemische Reaktionen zu verhindern.

Zum Beispiel kann das Sintern von Metallen oder Karbiden eine Wasserstoff- oder Stickstoffatmosphäre erfordern, um Oxidation zu verhindern und ein vollständig dichtes, reines Endteil zu erzielen.

Verständnis der Kompromisse und Variationen

Die Wahl eines thermischen Prozesses hängt vollständig vom Ausgangsmaterial und dem gewünschten Endprodukt ab. Die Unterschiede zwischen den Methoden verdeutlichen kritische Kompromisse in der Fertigung.

Druckbeaufschlagtes vs. druckloses Sintern

Druckloses Sintern ist im Allgemeinen einfacher und kostengünstiger. Es kann jedoch ein langsamerer Prozess sein und nicht das gleiche Dichtegrad wie druckbeaufschlagte Methoden erreichen.

Druckbeaufschlagtes Sintern, obwohl komplexer und teurer, reduziert die Prozesszeit erheblich und erzeugt Teile mit höherer Dichte und überlegener mechanischer Festigkeit. Der Druck unterstützt aktiv den Diffusionsprozess und macht ihn zu einer „aktivierten“ Form des Sinterns.

Sintern vs. echte Schmelzprozesse

Der Hauptvorteil des Sinterns ist seine Fähigkeit, Objekte aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Keramiken, herzustellen. Das Schmelzen und Gießen dieser Materialien wäre unglaublich schwierig und energieintensiv.

Sintern ermöglicht auch die Herstellung einzigartiger Materialmischungen und Verbundwerkstoffe, die durch Schmelzen unmöglich zu formen wären.

Häufige Fallstricke: Unvollständige Verdichtung

Die größte Herausforderung beim Sintern ist das Erreichen voller Dichte. Wenn Temperatur, Druck oder Atmosphäre nicht optimiert sind, kann das resultierende Teil porös und mechanisch schwach sein.

Poren sind Defekte, die als Spannungskonzentratoren wirken und die Festigkeit und Leistung des Endbauteils beeinträchtigen. Deshalb müssen die Prozessparameter so streng kontrolliert werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen einfachem Erhitzen und einem komplexen Sinterprozess wird von Ihrem Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Eigenschaften eines Materials zu ändern (z. B. es weicher zu machen): Ein spezifischer Heiz- und Kühlzyklus, wie das Glühen, ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein festes, dichtes Objekt aus einem Pulver herzustellen: Sintern ist der notwendige Herstellungsprozess.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte und überlegene mechanische Leistung aus einem Pulver zu erzielen: Fortgeschrittene, druckbeaufschlagte Sintermethoden wie Heißpressen oder HIP sind erforderlich.

Letztendlich ist das Verständnis dieser Unterscheidung der Schlüssel zur Beherrschung der Materialtransformation und zur Auswahl des richtigen Prozesses für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Merkmal | Generisches Erhitzen | Sintern |

|---|---|---|

| Primäres Ziel | Materialeigenschaften ändern (z. B. Glühen) | Ein festes Objekt aus Pulver herstellen |

| Mechanismus | Anwendung thermischer Energie | Atomare Diffusion unterhalb des Schmelzpunkts |

| Schlüsselvariablen | Temperatur, Zeit | Temperatur, Druck, Atmosphäre, Zeit |

| Typisches Ergebnis | Weicheres, weniger sprödes Material | Dichtes, festes Teil mit spezifischer Mikrostruktur |

Bereit, überragende Materialleistung durch präzise thermische Verarbeitung zu erzielen?

Ob Ihr Ziel das Glühen von Metallen oder die Herstellung hochdichter Komponenten durch fortschrittliches Sintern ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Anforderungen Ihres Labors zu erfüllen. Wir sind spezialisiert auf Laboröfen und Verbrauchsmaterialien für präzise Temperaturregelung und Anwendungen in kontrollierter Atmosphäre.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Sinter- oder Heizprozesse für stärkere, zuverlässigere Ergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die fünf gängigen Wärmebehandlungsverfahren für Metalle? Beherrschen Sie die Prozesse für präzise Materialeigenschaften

- Was ist die Schmelztemperatur von Keramiken? Verständnis der Hochtemperatur-Materialleistung

- Welcher Energietransfer findet in einem Ofen statt? Beherrschen Sie Konvektion, Wärmeleitung und Strahlung für Ihren Prozess

- Was sind die verschiedenen Arten der Wärmeübertragung in einem Ofen? Beherrschung von Leitung, Konvektion & Strahlung

- Wenn wir einen Metallring erhitzen, dehnt er sich aus oder wird er komprimiert? Das Loch wird größer, nicht kleiner.