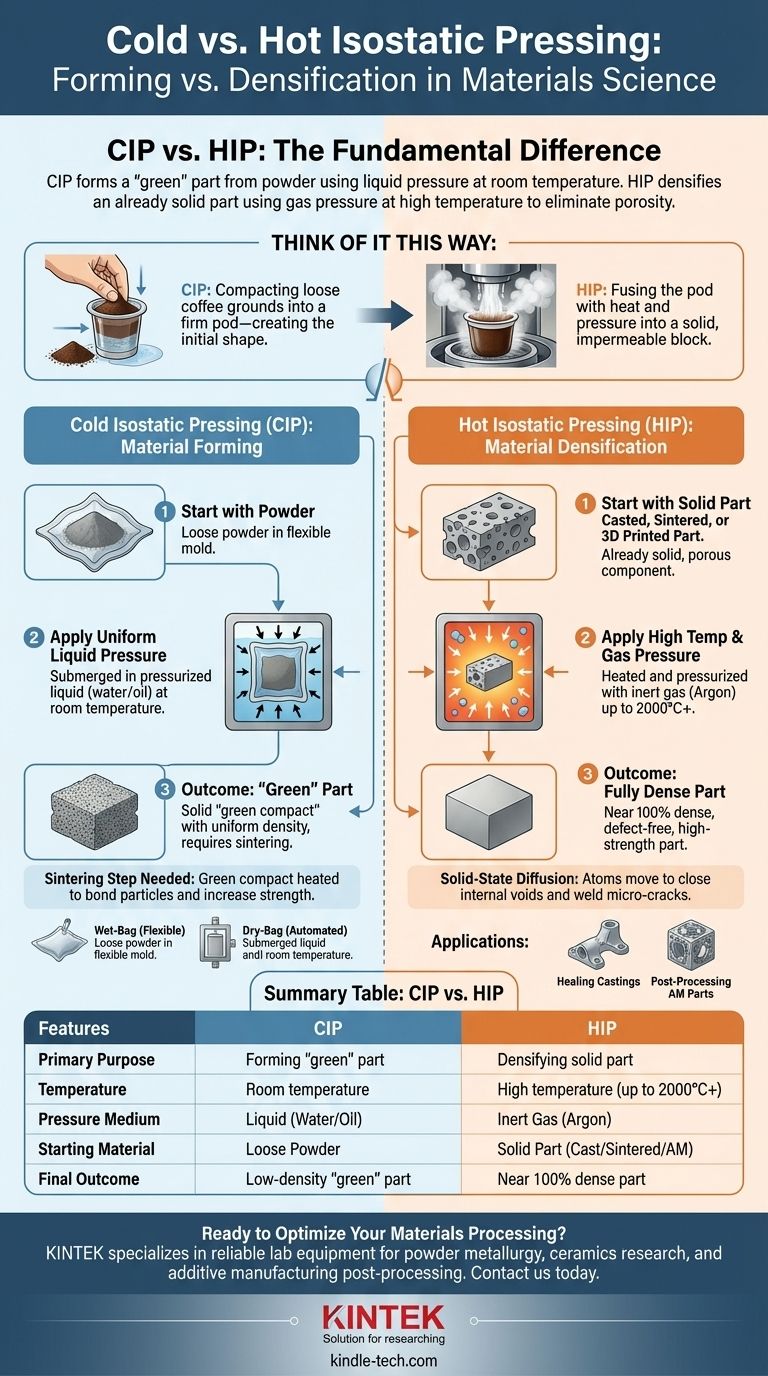

Der grundlegende Unterschied zwischen Kalt- und Isostatischem Pressen unter Hitze liegt in ihrem Zweck und Zeitpunkt innerhalb des Herstellungsprozesses. Das Kaltisostatische Pressen (CIP) verwendet Flüssigkeitsdruck bei Raumtemperatur, um aus Pulver ein festes „grünes“ Teil zu formen. Im Gegensatz dazu verwendet das Isostatische Pressen unter Hitze (HIP) Gasdruck bei hohen Temperaturen, um innere Porosität zu beseitigen und ein bereits festes Teil vollständig zu verdichten.

Stellen Sie es sich so vor: CIP ist wie das Verdichten von losem Kaffeesatz zu einem festen Pad – es erzeugt die ursprüngliche Form. HIP ist, als würde man dieses Pad nehmen und es mit Hitze und Druck zu einem einzigen, festen, undurchlässigen Block verschmelzen.

Was ist Kaltisostatisches Pressen (CIP)?

Kaltisostatisches Pressen ist ein Materialformgebungsverfahren. Sein Hauptziel ist es, ein loses Pulver zu nehmen und es zu einer festen Form mit gleichmäßiger Dichte zu verdichten.

Das Kernprinzip: Formen unter gleichmäßigem Druck

Beim CIP wird ein Pulver in eine flexible, versiegelte Form (oft aus Gummi oder Urethan) gegeben. Diese Form wird dann in eine mit Flüssigkeit gefüllte Hochdruckkammer eingetaucht.

Die Flüssigkeit, typischerweise Wasser oder Öl, wird unter Druck gesetzt und übt eine gleiche Kraft auf alle Oberflächen der Form aus. Dieser gleichmäßige Druck verdichtet das Pulver zu einer zusammenhängenden Masse.

Das Ergebnis: Das „Grüne“ Teil

Das Ergebnis von CIP ist ein „Grünling“ (green compact). Dieses Teil ist fest genug, um gehandhabt und bearbeitet zu werden, hat aber seine endgültige Festigkeit oder Dichte noch nicht erreicht. Es enthält noch erhebliche Porosität zwischen den Pulverpartikeln.

Der notwendige nächste Schritt: Sintern

Um die endgültige Festigkeit zu erreichen, muss ein Grünling aus CIP einem anschließenden Erwärmungsprozess namens Sintern unterzogen werden. Während des Sinterns wird das Teil auf eine hohe Temperatur (unterhalb seines Schmelzpunktes) erhitzt, wodurch die Pulverpartikel aneinander haften und verschmelzen, was die Dichte und Festigkeit erhöht.

Nass-Taschen- vs. Trocken-Taschen-CIP

CIP selbst hat zwei Hauptvarianten, je nachdem, wie die Form gehandhabt wird:

- Nass-Taschen-Verfahren (Wet-Bag): Die Form wird für jeden Zyklus manuell befüllt, versiegelt und in die Druckflüssigkeit eingetaucht. Diese Methode ist flexibel und ideal für komplexe Formen und kleine Produktionsmengen.

- Trocken-Taschen-Verfahren (Dry-Bag): Die Form ist in den Druckbehälter selbst integriert. Das Pulver wird in einem stärker automatisierten Prozess eingefüllt, gepresst und ausgeworfen, was es für einfachere Formen und die Massenproduktion geeignet macht.

Was ist Isostatisches Pressen unter Hitze (HIP)?

Isostatisches Pressen unter Hitze ist ein Prozess zur Materialverdichtung und Fehlerbehebung. Es wird nicht verwendet, um eine Form aus losem Pulver zu erzeugen, sondern um eine bereits feste Komponente zu perfektionieren.

Das Kernprinzip: Verdichtung bei Temperatur

Beim HIP wird ein vorgeformtes festes Teil in einen Behälter gegeben, der dann mit einem hochreinen Inertgas, typischerweise Argon, gefüllt wird. Der Behälter wird gleichzeitig auf extrem hohe Temperaturen erhitzt.

Das Ausgangsmaterial: Bereits fest

Entscheidend ist, dass HIP auf Teile angewendet wird, die bereits fest sind. Dazu gehören Komponenten, die durch Gießen, Additive Fertigung oder Teile, die zuvor durch CIP geformt und dann gesintert wurden, hergestellt wurden.

Das Ergebnis: Beseitigung der Porosität

Die Kombination aus intensiver Hitze und gleichmäßigem Gasdruck bewirkt, dass sich die Atome des Materials bewegen und diffundieren, ein Prozess, der als Festkörperdiffusion bezeichnet wird. Dadurch werden alle inneren Hohlräume, Poren oder Mikrorisse innerhalb der Komponente geschlossen und verschweißt.

Das Ergebnis ist ein Teil, das sich der 100%igen theoretischen Maximaldichte nähert und seine mechanischen Eigenschaften wie Ermüdungslebensdauer, Duktilität und Bruchzähigkeit dramatisch verbessert. Deshalb ist es für Hochleistungsanwendungen wie Flugzeugturbinen und medizinische Implantate unerlässlich.

Die Kompromisse verstehen: Ein Prozessvergleich

Die Wahl zwischen CIP und HIP ist keine Wahl zwischen Alternativen, sondern eine Entscheidung darüber, welcher Herstellungsschritt für Ihr Ziel erforderlich ist.

Zweck: Formgebung vs. Veredelung

CIP ist ein Formgebungsverfahren, das am Anfang des Lebenszyklus eines Teils verwendet wird, um seine Grundform aus Pulver zu erzeugen. HIP ist ein Veredelungsverfahren, das am Ende verwendet wird, um die interne Struktur eines festen Teils zu perfektionieren.

Temperatur und Druckmedium

CIP arbeitet bei oder nahe Raumtemperatur und verwendet eine Flüssigkeit zur Druckübertragung. HIP arbeitet bei sehr hohen Temperaturen und verwendet ein inertes Gas zur Druckübertragung.

Materialzustand: Pulver vs. Feststoff

CIP beginnt mit Pulver in einer flexiblen Form. HIP beginnt mit einem festen Teil.

Enddichte und Festigkeit

CIP allein erzeugt ein „grünes“ Teil mit geringer Festigkeit, das gesintert werden muss. HIP erzeugt ein vollständig dichtes, hochfestes Teil, indem es Restporosität aus einer bereits festen Komponente beseitigt.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie zuerst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes Teil aus Pulver herzustellen: Ihr Prozess wird das Kaltisostatische Pressen (CIP) zur Formgebung beinhalten, gefolgt vom Sintern zur Verfestigung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Zuverlässigkeit eines kritischen Gussteils zu maximieren: Verwenden Sie Isostatisches Pressen unter Hitze (HIP) als Nachbearbeitungsschritt, um innere Gussfehler zu beheben und die volle Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Leistung aus einer Pulvermetallurgiekomponente zu erzielen: Verwenden Sie einen mehrstufigen Prozess: CIP zur Formung des Grünlings, gefolgt vom Sintern und dann HIP als letzten Schritt zur Beseitigung jeglicher Restporosität.

Letztendlich hängt Ihre Wahl vollständig davon ab, ob Sie eine neue Form aus Pulver erstellen oder die innere Qualität eines vorhandenen festen Teils perfektionieren.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (CIP) | Isostatisches Pressen unter Hitze (HIP) |

|---|---|---|

| Hauptzweck | Formen eines „grünen“ Teils aus Pulver | Verdichten eines vorhandenen festen Teils |

| Temperatur | Raumtemperatur | Hohe Temperatur (bis zu 2000°C+) |

| Druckmedium | Flüssigkeit (Wasser/Öl) | Inertgas (Argon) |

| Ausgangsmaterial | Loses Pulver | Festes Teil (gegossen, gesintert oder 3D-gedruckt) |

| Endergebnis | Teil geringer Dichte („Grünling“), das gesintert werden muss | Nahezu 100% dichtes, hochfestes Teil |

| Typische Anwendungen | Erstellung komplexer Formen aus Pulver | Behebung von Fehlern in Gussteilen, Verbesserung von AM-Teilen |

Bereit, Ihre Materialverarbeitung zu optimieren?

Ob Sie komplexe Teile aus Pulver mit Kaltisostatischem Pressen (CIP) formen oder maximale Dichte und Leistung mit Isostatischem Pressen unter Hitze (HIP) erzielen möchten, KINTEK verfügt über die Expertise und Ausrüstung, um die Bedürfnisse Ihres Labors zu erfüllen.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für:

- Pulvermetallurgie- und Keramikforschung

- Nachbearbeitung additiver Fertigungsverfahren

- Entwicklung von Hochleistungsmaterialien

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere isostatischen Presslösungen Ihre Materialeigenschaften verbessern und Ihren Herstellungsprozess optimieren können.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Wie trägt eine Vakuum-Heißpresse zur Herstellung von hochdichten Cr-50 Gew.-% Si-Legierungen bei? Überlegene Verdichtung erreichen

- Welche Kernfunktionen erfüllt eine Hochtemperatur-Diffusionsschweißanlage? Beherrschen des Verbindens von SS 316H und Legierung 800HT

- Wie wirkt sich die Temperaturregelung auf Ti-Al-Verbundwerkstoffe aus? Master-Vakuum-Heißpressen für überlegene Mikrostrukturen

- Wie verbessert die Hochtemperatur- und Hochdruckumgebung, die durch Vakuum-Heißpressausrüstung bereitgestellt wird, die Grenzflächenbindung zwischen Mo-Fasern und der TiAl-Matrix?

- Welche Rolle spielt ein Vakuum-Warmpress-Ofen bei der Herstellung von Ti2AlNb/TA15? Nahtlose Diffusionsschweißung erreichen

- Welche Rolle spielt ein Vakuum-Heizpressen (VHP)-Ofen bei der Verdichtung von austenitischen Edelstahl 316-Verbundwerkstoffen?

- Wie trägt ein vertikaler Vakuum-Heißpress-Ofen zur Endformung von Graphitfilm- und Kupferverbundwerkstoffen bei? Verbesserung der Wärmeleitfähigkeit und Dichte