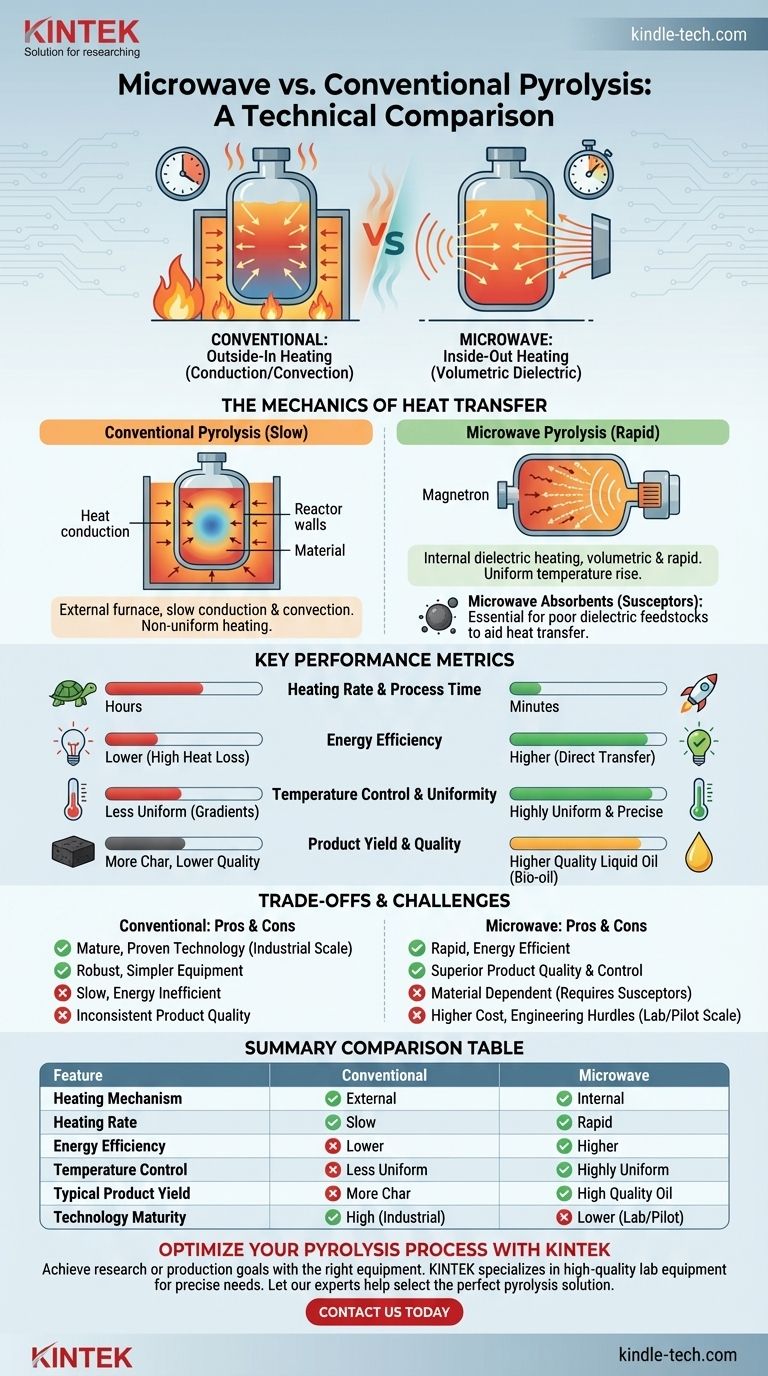

Im Kern liegt der Unterschied zwischen Mikrowellen- und konventioneller Pyrolyse im Heizmechanismus. Konventionelle Pyrolyse erhitzt Material langsam von außen nach innen mittels Wärmeleitung und Konvektion, ähnlich einem Standardofen. Im Gegensatz dazu nutzt die Mikrowellenpyrolyse elektromagnetische Wellen, um das Material schnell und volumetrisch von innen nach außen zu erhitzen.

Der grundlegende Unterschied liegt nicht darin, was passiert – die thermische Zersetzung von Material in einer sauerstofffreien Umgebung –, sondern wie die Wärme zugeführt wird. Dieser Unterschied in der Wärmezufuhr beeinflusst die Prozessgeschwindigkeit, die Energieeffizienz und die Qualität der Endprodukte erheblich.

Die Mechanik der Wärmeübertragung: Außen-Innen vs. Innen-Außen

Die Heizmethode ist der wichtigste Faktor, der diese beiden Prozesse unterscheidet und ihre jeweiligen Stärken und Schwächen bestimmt.

Konventionelle Pyrolyse: Langsame Wärmeleitung

In einem konventionellen System heizt ein externer Ofen die Wände eines Reaktors. Diese thermische Energie wird dann durch Wärmeleitung (direkter Kontakt) und Konvektion (Flüssigkeitsbewegung) auf das Ausgangsmaterial übertragen.

Dieser Prozess ist von Natur aus langsam und ineffizient. Es bildet sich ein signifikanter Temperaturgradient, was bedeutet, dass das Material an der Außenseite des Reaktors viel heißer ist als das Material in der Mitte. Dies führt zu ungleichmäßiger Erwärmung und inkonsistenter Produktqualität.

Mikrowellenpyrolyse: Schnelle volumetrische Erwärmung

Die Mikrowellenpyrolyse nutzt Mikrowellenstrahlung, um Wärme direkt im Ausgangsmaterial selbst zu erzeugen. Dies ist eine Form der dielektrischen Erwärmung.

Anstatt darauf zu warten, dass Wärme von einer externen Quelle übertragen wird, regen die Mikrowellen polare Moleküle im gesamten Material gleichzeitig an, was zu einem schnellen und gleichmäßigen Temperaturanstieg führt. Dies wird als volumetrische Erwärmung bezeichnet und ist analog dazu, wie ein Mikrowellenherd Lebensmittel viel schneller erhitzt als ein herkömmlicher Ofen.

Die entscheidende Rolle von Mikrowellenabsorbern

Ein wichtiger Aspekt ist, dass viele Ausgangsmaterialien, wie bestimmte Kunststoffe oder trockene Biomasse, schlechte dielektrische Eigenschaften aufweisen und Mikrowellenenergie nicht gut absorbieren.

Um dies zu überwinden, wird oft ein mikrowellenabsorbierendes Material oder „Suszeptor“, wie Siliziumkarbid oder Aktivkohle, mit dem Ausgangsmaterial vermischt. Dieser Absorber erwärmt sich im Mikrowellenfeld schnell und überträgt diese Wärme dann effizient durch Wärmeleitung auf das Zielmaterial.

Vergleich wichtiger Leistungsmetriken

Der Unterschied im Heizmechanismus führt zu signifikanten Abweichungen in Leistung, Effizienz und Output.

Heizrate und Prozesszeit

Die Mikrowellenpyrolyse bietet außergewöhnlich hohe Heizraten und erreicht die Zieltemperatur oft innerhalb von Minuten. Die konventionelle Pyrolyse kann Stunden dauern, um das gleiche Materialvolumen zu erhitzen, was zu viel längeren Prozesszeiten und einem geringeren Durchsatz führt.

Energieeffizienz

Die Mikrowellenpyrolyse ist im Allgemeinen energieeffizienter. Energie wird direkt an das zu verarbeitende Material abgegeben, wobei nur minimale Energie durch die Erwärmung des großen Reaktorbehälters und der umgebenden Isolierung verschwendet wird. Konventionelle Systeme leiden unter erheblichen Wärmeverlusten an die Umgebung.

Temperaturkontrolle und Gleichmäßigkeit

Da Wärme intern erzeugt wird, bieten Mikrowellensysteme eine viel präzisere und gleichmäßigere Temperaturkontrolle. Dies minimiert heiße und kalte Stellen und verhindert die Unterreaktion einiger Materialien und die Überreaktion (oder „Cracken“) anderer, was ein häufiges Problem in konventionellen Reaktoren ist.

Produktausbeute und -qualität

Die schnelle und gleichmäßige Erwärmung der Mikrowellenpyrolyse führt oft zu überlegenen Produkten. Sie begünstigt typischerweise die Produktion von hochwertigem flüssigem Öl (Bio-Öl) und reduziert die Bildung von weniger wertvollem festem Koks. Die resultierenden Öle neigen auch dazu, eine geringere Viskosität zu haben und sind besser als chemische Ausgangsstoffe geeignet.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Mikrowellentechnologie klare Vorteile in Bezug auf Geschwindigkeit und Produktqualität bietet, ist sie nicht ohne erhebliche Herausforderungen, die ihre weit verbreitete industrielle Nutzung eingeschränkt haben.

Material- und Skalierungsbeschränkungen

Die Mikrowellenpyrolyse hängt stark von den dielektrischen Eigenschaften des Ausgangsmaterials ab und erfordert oft die Zugabe von Suszeptoren, was Kosten und Komplexität erhöht. Darüber hinaus ist die Konstruktion großer Mikrowellenreaktoren eine große technische Hürde, da die Gewährleistung einer gleichmäßigen Mikrowellenfeldverteilung in einer großen Kammer schwierig ist.

Technologiereife und Kosten

Die konventionelle Pyrolyse ist eine ausgereifte, gut verstandene Technologie mit zahlreichen großen Industrieanlagen, die weltweit in Betrieb sind. Ihre Ausrüstung ist robust und vergleichsweise einfacher. Mikrowellenpyrolysesysteme sind komplexer, mit höheren anfänglichen Investitionskosten für Komponenten wie Magnetrons und spezialisierte Reaktorkonstruktionen, und sind immer noch hauptsächlich im Labor- oder Pilotmaßstab zu finden.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Methode hängt vollständig von Ihren spezifischen Zielen ab, von der Betriebsgröße bis zum gewünschten Endprodukt.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, massenhaften Verarbeitung von gemischtem Abfall mit bewährter Technologie liegt: Die konventionelle Pyrolyse ist die etabliertere, zuverlässigere und skalierbarere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger flüssiger Brennstoffe oder spezifischer chemischer Vorläufer aus einem bekannten Ausgangsmaterial liegt: Die Mikrowellenpyrolyse bietet eine überlegene Kontrolle und kann eine wertvollere Produktpalette liefern.

- Wenn Ihr Hauptaugenmerk auf Forschung, Prozessinnovation und schnellem Materialscreening liegt: Die Geschwindigkeit und Präzision der Mikrowellenpyrolyse machen sie zu einer idealen Plattform für Entwicklung und Experimente.

Letztendlich erfordert die Wahl zwischen diesen Technologien ein klares Verständnis Ihres Ziels, da jede ein anderes Werkzeug ist, das für eine bestimmte Art der chemischen Umwandlung entwickelt wurde.

Zusammenfassungstabelle:

| Merkmal | Konventionelle Pyrolyse | Mikrowellenpyrolyse |

|---|---|---|

| Heizmechanismus | Extern, Wärmeleitung/Konvektion | Intern, volumetrisch (dielektrisch) |

| Heizrate | Langsam (Stunden) | Schnell (Minuten) |

| Energieeffizienz | Niedriger (erheblicher Wärmeverlust) | Höher (direkte Energieübertragung) |

| Temperaturkontrolle | Weniger gleichmäßig (Temperaturgradienten) | Sehr gleichmäßig und präzise |

| Typische Produktausbeute | Mehr Koks | Hochwertigeres flüssiges Öl/Bio-Öl |

| Technologiereife | Hoch (industrieller Maßstab) | Niedriger (hauptsächlich Labor-/Pilotmaßstab) |

Bereit, Ihren Pyrolyseprozess zu optimieren? Die richtige Ausrüstung ist entscheidend, um Ihre Forschungs- oder Produktionsziele zu erreichen, egal ob Sie schnelle, gleichmäßige Erwärmung oder großtechnische, bewährte Technologie bevorzugen. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren wie Ihrem. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Pyrolyselösung für Ihre spezifische Anwendung helfen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess