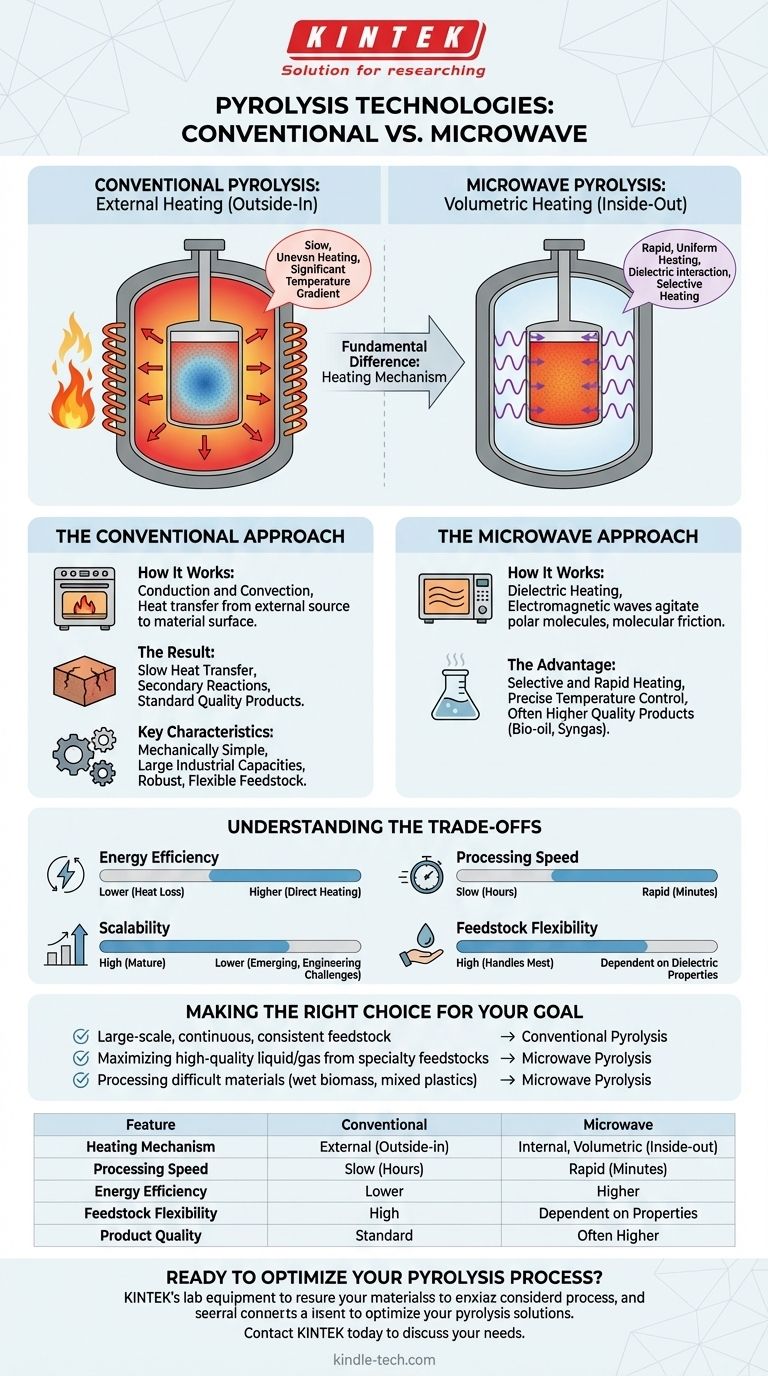

Der grundlegende Unterschied zwischen Mikrowellenpyrolyse und konventioneller Pyrolyse liegt im Heizmechanismus. Konventionelle Pyrolyse überträgt Wärme von einer externen Quelle auf die Oberfläche des Materials und heizt es von außen nach innen. Im Gegensatz dazu nutzt die Mikrowellenpyrolyse elektromagnetische Wellen, um das Material direkt auf molekularer Ebene zu erwärmen, wodurch Wärme von innen nach außen erzeugt wird.

Dieser Unterschied ist nicht nur technischer Natur; er bestimmt den gesamten Prozess. Die Heizmethode beeinflusst direkt die Verarbeitungsgeschwindigkeit, die Energieeffizienz, die Temperaturkontrolle und die Qualität der Endprodukte (Bio-Öl, Synthesegas und Koks), wodurch jeder Ansatz für unterschiedliche Ziele und Ausgangsmaterialien geeignet ist.

Der konventionelle Ansatz: Externe Beheizung

Konventionelle Pyrolyse ist die etablierteste und am weitesten verbreitete Methode. Stellen Sie sich das wie einen handelsüblichen Küchenofen vor – er heizt die Außenseite des Behälters, und diese Wärme muss langsam in das Material eindringen.

Funktionsweise: Wärmeleitung und Konvektion

Der Prozess basiert auf traditionellen Wärmeübertragungsmethoden. Ein Reaktorgefäß wird extern durch Verbrennen von Brennstoff oder durch elektrische Widerstandsheizungen erwärmt.

Diese Wärme wird durch Wärmeleitung (direkter Kontakt mit heißen Oberflächen) und Konvektion (heiße Gase) auf das Ausgangsmaterial übertragen.

Das Ergebnis: Langsame Wärmeübertragung und Temperaturgradienten

Da die Wärme von der Oberfläche zum Kern vordringen muss, bildet sich ein signifikanter Temperaturgradient. Die Außenseite des Materials ist viel heißer als das Innere.

Diese langsame und ungleichmäßige Erwärmung kann zu Sekundärreaktionen führen, bei denen die gewünschten Dämpfe in weniger wertvolle Gase und Koks zerfallen, wenn sie die heißeren äußeren Schichten passieren.

Hauptmerkmale

Konventionelle Systeme sind mechanisch einfach und wurden auf große industrielle Kapazitäten skaliert. Sie sind robust und können eine Vielzahl von Ausgangsmaterialien ohne große Vorbehandlung verarbeiten.

Der Mikrowellen-Ansatz: Volumetrische Erwärmung

Die Mikrowellenpyrolyse ist eine fortschrittlichere Technologie, die ein grundlegend anderes Energieversorgungssystem nutzt. Sie funktioniert nach demselben Prinzip wie ein Mikrowellenherd, wird aber in einer kontrollierten, sauerstofffreien Umgebung angewendet.

Funktionsweise: Dielektrische Erwärmung

Mikrowellen sind eine Form elektromagnetischer Strahlung, die direkt mit polaren Molekülen im Ausgangsmaterial interagiert und diese anregt. Diese molekulare Reibung erzeugt schnell und gleichmäßig Wärme im gesamten Volumen des Materials.

Dies wird als volumetrische Erwärmung bezeichnet. Anstatt darauf zu warten, dass die Wärme von der Oberfläche eindringt, erwärmt sich der Kern des Materials genauso schnell wie die Außenseite.

Der Vorteil: Selektive und schnelle Erwärmung

Ein wesentlicher Vorteil ist die selektive Erwärmung. Mikrowellen erwärmen bevorzugt Materialien, die sie gut absorbieren (wie Kohlenstoff oder Wasser), während sie Materialien durchdringen, die für sie transparent sind (wie bestimmte Kunststoffe oder Keramiken).

Dies ermöglicht unglaublich schnelle Heizraten und eine präzise Temperaturkontrolle, wodurch unerwünschte Sekundärreaktionen minimiert werden und oft hochwertigeres Bio-Öl oder Synthesegas entsteht.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die optimale Wahl hängt vollständig von der spezifischen Anwendung, dem Ausgangsmaterial und dem gewünschten Ergebnis ab.

Energieeffizienz und Geschwindigkeit

Konventionelle Pyrolyse leidet oft unter erheblichen Wärmeverlusten an die Umgebung und das Reaktorgefäß selbst. Der Prozess ist langsam und dauert oft Stunden.

Mikrowellenpyrolyse kann viel energieeffizienter sein, da sie nur das Zielmaterial erwärmt, nicht den gesamten Reaktor. Dies führt zu Verarbeitungszeiten, die in Minuten statt in Stunden gemessen werden.

Skalierbarkeit und Reifegrad

Konventionelle Pyrolyse ist eine ausgereifte, gut verstandene Technologie, die sich im großen industriellen Maßstab bewährt hat. Die Ausrüstung ist robust und relativ einfach zu bedienen und zu warten.

Mikrowellenpyrolyse ist eine neuere Technologie. Die Skalierung stellt technische Herausforderungen dar, wie die Gewährleistung einer gleichmäßigen Mikrowellenverteilung in großen Reaktoren und die Bewältigung des Risikos von Lichtbogenentladungen.

Flexibilität des Ausgangsmaterials

Konventionelle Systeme sind sehr flexibel und können fast jedes organische Material verarbeiten. Ihre Leistung ist weniger abhängig von den chemischen oder physikalischen Eigenschaften des Materials.

Die Mikrowellenpyrolyse hängt von den dielektrischen Eigenschaften des Ausgangsmaterials ab – seiner Fähigkeit, Mikrowellenenergie zu absorbieren. Schlecht absorbierende Materialien müssen möglicherweise mit einer stark absorbierenden Substanz, wie Biokohle, gemischt werden, um den Prozess effektiv einzuleiten.

Produktqualität und Ausbeute

Die langsame Erwärmung konventioneller Methoden kann wertvolle flüssige Produkte (Bio-Öl) zu weniger wünschenswertem Koks und Gas abbauen.

Die schnelle, gleichmäßige Erwärmung bei der Mikrowellenpyrolyse maximiert oft die Ausbeute an hochwertigem Bio-Öl und Synthesegas, indem Dämpfe schnell aus der heißen Zone entfernt werden, bevor sie zerfallen können.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Technologie auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen, kontinuierlichen Verarbeitung eines gleichbleibenden Ausgangsmaterials liegt: Konventionelle Pyrolyse bietet die ausgereifteste, zuverlässigste und wirtschaftlich bewährteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung hochwertiger Flüssigkeits- oder Gasausbeuten aus Spezialrohstoffen liegt: Mikrowellenpyrolyse bietet überlegene Kontrolle, Geschwindigkeit und Produktqualität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger Materialien wie nasser Biomasse oder gemischter Kunststoffe liegt: Die selektive Erwärmung der Mikrowellenpyrolyse kann erhebliche Energieeinsparungen und Effizienzsteigerungen bieten.

Indem Sie verstehen, dass der Kernunterschied darin besteht, wie Wärme zugeführt wird, können Sie die Technologie wählen, die am besten zu Ihrem Material, Ihrem Maßstab und Ihren wirtschaftlichen Zielen passt.

Zusammenfassungstabelle:

| Merkmal | Konventionelle Pyrolyse | Mikrowellenpyrolyse |

|---|---|---|

| Heizmechanismus | Externe Beheizung (außen nach innen) | Interne, volumetrische Erwärmung (innen nach außen) |

| Verarbeitungsgeschwindigkeit | Langsam (Stunden) | Schnell (Minuten) |

| Energieeffizienz | Niedriger (Wärmeverlust an Reaktor) | Höher (direkte Materialerwärmung) |

| Skalierbarkeit | Hoch (ausgereift, großtechnisch) | Niedriger (aufkommende Technologie) |

| Flexibilität des Ausgangsmaterials | Hoch (verarbeitet die meisten Materialien) | Abhängig von dielektrischen Eigenschaften |

| Typische Produktqualität | Standard | Oft höher (weniger Abbau) |

Bereit, Ihren Pyrolyseprozess zu optimieren? Die richtige Laborausrüstung ist entscheidend, um Ihre Ziele bei der Produktion von Bio-Öl, Synthesegas oder Koks zu erreichen. Bei KINTEK sind wir darauf spezialisiert, robuste und präzise Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Forschung und Entwicklung in thermischen Umwandlungstechnologien anzubieten. Egal, ob Sie ein konventionelles System skalieren oder die Vorteile der Mikrowellenpyrolyse erkunden möchten, unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Effizienz und Ergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wozu dient ein Katalysator bei der Kunststoffpyrolyse? Effizienz und Kraftstoffqualität steigern

- Entsteht bei der Kalzinierung CO2? Die Rolle von Carbonaten bei der thermischen Zersetzung verstehen

- Was ist konventionelle Pyrolyse? Ein Leitfaden zur langsamen Pyrolyse für die Biochar-Produktion

- Wie hoch ist die Temperatur der Pyrolyse-Erhitzung? Optimieren Sie Ihr Ergebnis: Biokohle, Bioöl oder Synthesegas

- Was sind die Vorteile der katalytischen Pyrolyse? Hochwertige Biokraftstoffe aus Biomasse herstellen

- Wie wird bei der Pyrolyse Wärme zugeführt? Wählen Sie die richtige Heizmethode für Ihren Prozess

- Wie hoch ist der Temperaturbereich eines Drehrohrofens? Ein Leitfaden für kundenspezifische thermische Profile

- Was sind die Schlüsselkomponenten eines Drehrohrofensystems zur Materialverarbeitung?