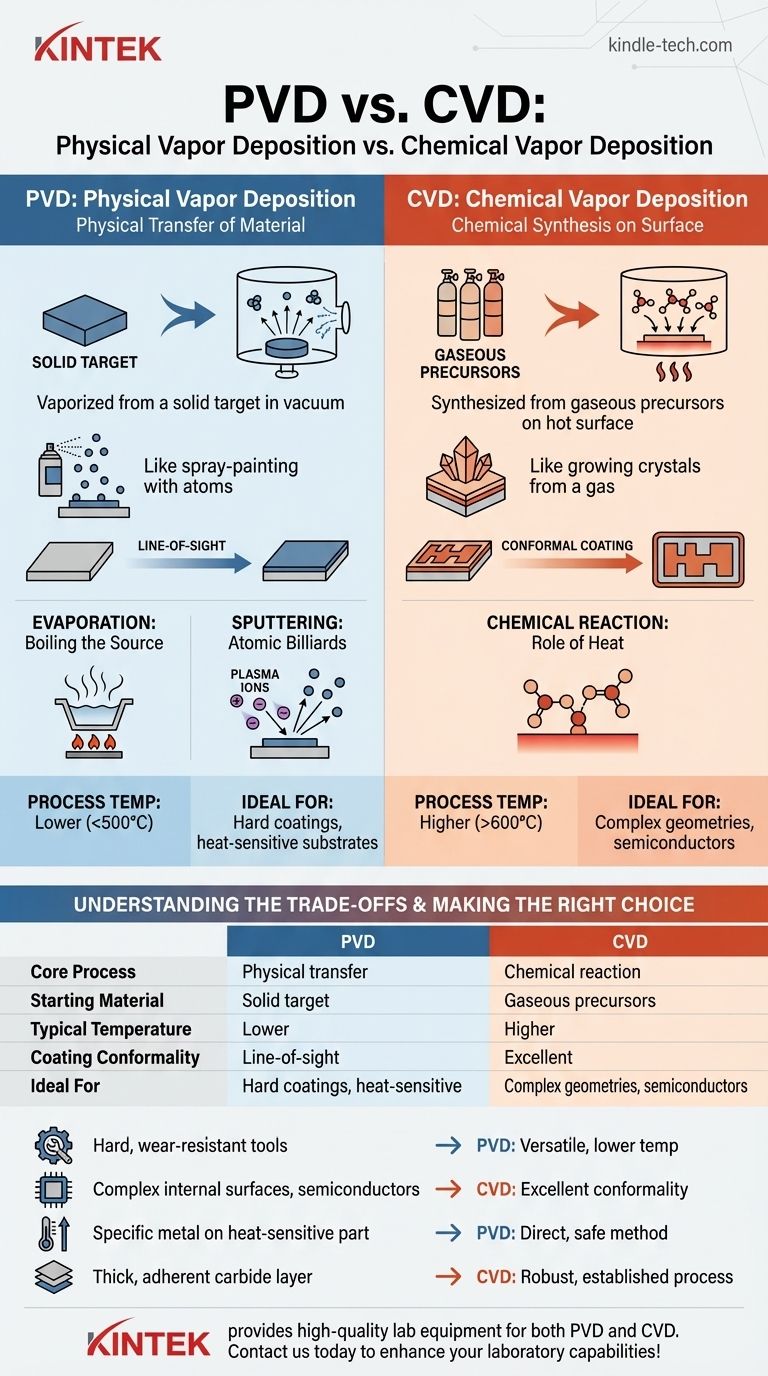

Im Kern liegt der Hauptunterschied zwischen der Physikalischen Gasphasenabscheidung (PVD) und der Chemischen Gasphasenabscheidung (CVD) darin, wie das Beschichtungsmaterial auf das Substrat gelangt. PVD ist ein physikalischer Prozess, bei dem ein festes oder flüssiges Ausgangsmaterial verdampft und physisch in einem Vakuum zum Bauteil transportiert wird. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem gasförmige Moleküle (Präkursoren) auf der Oberfläche des Substrats reagieren, um einen neuen, festen Film zu bilden.

Die einfachste Art, die Unterscheidung zu verstehen, ist durch eine Analogie. PVD ist wie das Sprühstreichen mit Atomen, bei dem Material physisch von einem festen Target auf eine Oberfläche übertragen wird. CVD ist wie das Züchten von Kristallen aus einem Gas, wobei eine chemische Reaktion genutzt wird, um eine völlig neue feste Schicht auf dieser Oberfläche zu erzeugen.

Die Mechanik der Physikalischen Gasphasenabscheidung (PVD)

Die Physikalische Gasphasenabscheidung umfasst eine Reihe von Vakuumabscheidungsverfahren, die physikalische Mechanismen zur Erzeugung einer dünnen Schicht nutzen. Der Prozess beinhaltet die direkte Übertragung von Atomen oder Molekülen von einer Quelle auf ein Substrat.

Das Kernprinzip: Eine physikalische Übertragung

Bei allen PVD-Verfahren wird ein festes Ausgangsmaterial, bekannt als Target (Zielscheibe), in eine Vakuumkammer gebracht. Auf dieses Target wird Energie aufgebracht, um einen Dampf seiner Bestandteile (Atome oder Moleküle) zu erzeugen.

Dieser Dampf wandert durch das Vakuum und kondensiert auf dem kühleren Substrat (dem zu beschichtenden Objekt) und bildet eine dünne, feste Schicht. Es ist ein direkter Prozess, der auf Sichtverbindung (Line-of-Sight) basiert.

Verdampfung: Das Sieden des Ausgangsmaterials

Eine Hauptkategorie der PVD ist die Verdampfung (Evaporation). Bei dieser Methode wird das Target-Material im Vakuum erhitzt, bis es siedet und einen Dampf freisetzt. Dies ähnelt dem Sieden von Wasser zur Dampferzeugung, nur dass dies bei Metallen oder anderen Verbindungen bei viel höheren Temperaturen geschieht.

Sputtern: Ein Spiel aus atomaren Billardkugeln

Die andere Hauptkategorie der PVD ist das Sputtern. Bei diesem Verfahren wird das Target nicht geschmolzen. Stattdessen wird die Kammer mit einem Inertgas, wie Argon, gefüllt, das ionisiert wird, um ein Plasma zu erzeugen.

Diese energiereichen Ionen werden auf das Target beschleunigt und treffen es mit genügend Kraft, um Atome physisch herauszuschlagen – ein Prozess des Impulsübertrags (Momentum Transfer). Diese ausgestoßenen Atome wandern dann zum Substrat und lagern sich als Schicht ab.

Die Mechanik der Chemischen Gasphasenabscheidung (CVD)

Die Chemische Gasphasenabscheidung baut Schichten durch einen fundamental anderen Mechanismus auf. Sie überträgt kein vorhandenes Material, sondern synthetisiert ein neues Material direkt auf der Oberfläche des Bauteils.

Das Kernprinzip: Aufbau aus gasförmigen Präkursoren

Bei CVD beginnt der Prozess mit einer oder mehreren flüchtigen chemischen Substanzen, den sogenannten Präkursoren. Diese Gase werden in eine Reaktionskammer eingeleitet, die das Substrat enthält.

Die Rolle von Hitze und chemischer Reaktion

Das Substrat wird typischerweise auf eine hohe Temperatur erhitzt. Diese thermische Energie bewirkt, dass die Präkursor-Gase bei Kontakt mit der heißen Oberfläche reagieren oder zersetzt werden.

Diese chemische Reaktion bildet ein stabiles, festes Material, das sich als dünne Schicht auf dem Substrat abscheidet. Gasförmige Nebenprodukte der Reaktion werden dann aus der Kammer abgeführt.

Konformität: Beschichtung komplexer Formen

Ein wesentlicher Vorteil von CVD ist seine Fähigkeit, hochgradig konforme (formangepasste) Beschichtungen zu erzeugen. Da die Präkursor-Gase vor der Reaktion um komplexe Geometrien und in Kanäle fließen können, kann CVD komplizierte Formen und sogar Innenflächen gleichmäßig beschichten.

Die Abwägungen verstehen

Die Wahl zwischen PVD und CVD erfordert das Verständnis ihrer inhärenten Einschränkungen und der Eigenschaften der Schichten, die sie erzeugen. Der „bessere“ Prozess hängt vollständig von der Anwendung ab.

Ausgangsmaterial: Fest vs. Gas

PVD kann fast jedes Material abscheiden, das zu einem festen Target verarbeitet werden kann, einschließlich reiner Metalle, Legierungen und bestimmter Keramikverbindungen.

CVD ist auf Materialien beschränkt, für die geeignete, stabile und oft toxische oder korrosive Präkursor-Gase existieren. Die Chemie muss stimmen.

Prozesstemperatur: Auswirkung auf das Substrat

CVD-Prozesse laufen typischerweise bei sehr hohen Temperaturen (oft >600°C) ab, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann wärmeempfindliche Substrate wie gehärtete Stähle oder Aluminiumlegierungen beschädigen oder verziehen.

PVD kann bei viel niedrigeren Temperaturen (oft <500°C) durchgeführt werden, was es für eine größere Bandbreite an Substratmaterialien geeignet macht.

Beschichtungsgeometrie: Sichtverbindung vs. Konformität

Die Sichtverbindungs-Natur (Line-of-Sight) von PVD bedeutet, dass es Schwierigkeiten hat, komplexe innere Merkmale oder die Rückseite eines Bauteils ohne aufwendige Vorrichtungen und Rotation zu beschichten.

Der Gastransport bei CVD verleiht ihm eine ausgezeichnete Konformität und macht es zur idealen Wahl für die gleichmäßige Beschichtung nicht-flacher oder komplizierter Komponenten.

Schichteigenschaften und Haftung

PVD-Schichten sind oft sehr dicht und können mit hoher Druckspannung abgeschieden werden, was für die Verschleißfestigkeit von Schneidwerkzeugen vorteilhaft ist.

CVD-Beschichtungen weisen typischerweise eine ausgezeichnete Haftung auf, da eine chemische Bindung mit dem Substrat entsteht, sie können jedoch im Vergleich zu PVD-Schichten unterschiedliche Spannungsprofile und Mikrostrukturen aufweisen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl muss von Ihrem Material, der Geometrie Ihres Bauteils und den Eigenschaften bestimmt werden, die Sie von der Endbeschichtung benötigen.

- Wenn Ihr Hauptaugenmerk auf harten, verschleißfesten Beschichtungen auf Werkzeugen mit einfacher Geometrie liegt: PVD ist oft die vielseitigere Wahl bei niedrigeren Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innenflächen oder der Erzeugung ultrareiner Halbleiterschichten liegt: CVD ist aufgrund seiner hervorragenden Konformität und der Präzision der chemischen Steuerung überlegen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines bestimmten Metalls oder einer komplexen Legierung auf einem hitzeempfindlichen Bauteil liegt: PVD ist die direkteste und sicherste Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer dicken, hochgradig haftenden Karbid- oder Nitridschicht auf einem temperaturbeständigen Substrat liegt: CVD ist ein robustes und etabliertes industrielles Verfahren.

Letztendlich ist das Verständnis dafür, ob Ihre Anwendung eine physische Übertragung oder eine chemische Synthese erfordert, der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernprozess | Physikalische Übertragung (Verdampfung/Sputtern) | Chemische Reaktion auf Substratoberfläche |

| Ausgangsmaterial | Festes Target | Gasförmige Präkursoren |

| Typische Temperatur | Niedriger (<500°C) | Höher (>600°C) |

| Beschichtungskonformität | Sichtverbindung (weniger konform) | Ausgezeichnet (hochgradig konform) |

| Ideal für | Harte Beschichtungen, hitzeempfindliche Substrate | Komplexe Geometrien, Halbleiter |

Sie sind unsicher bei der Auswahl der richtigen Abscheidungstechnologie für die Dünnschichtanwendungen Ihres Labors? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für PVD- und CVD-Prozesse. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems, um präzise, gleichmäßige Beschichtungen für Ihre spezifischen Materialien und Bauteilgeometrien zu erzielen. Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten und Effizienz Ihres Labors steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Anwendungen der Gasphasenabscheidung? Präzisionsbeschichtungen für Elektronik, Automobil und medizinische Geräte freischalten

- Welche Methoden der Dünnschichtabscheidung gibt es? PVD, CVD, ALD und mehr erklärt

- Was ist die Temperatur von CVD-Diamant? Wichtige Erkenntnisse zu Entstehung und Leistungsgrenzen

- Was ist der Abscheidungsprozess in der Fertigung? Meistern Sie Dünnschichttechniken für überlegene Produkte

- Wie beeinflusst die gemischte Wasserstoff- und Stickstoffatmosphäre die Morphologie von Graphen? Meisterung der CVD-Synthesekontrolle

- Was ist die chemische Synthese von Graphen? Ein Leitfaden zum Aufbau hochwertiger Schichten mittels CVD

- Warum ist ein hochpräziser rotierender Probenteller für Al-Zr-Beschichtungen notwendig? Gewährleistung von Gleichmäßigkeit und Präzision

- Welche Art von Stromquelle und Kammerdruck werden beim DC-Sputtern verwendet? Master-Abscheidungsparameter