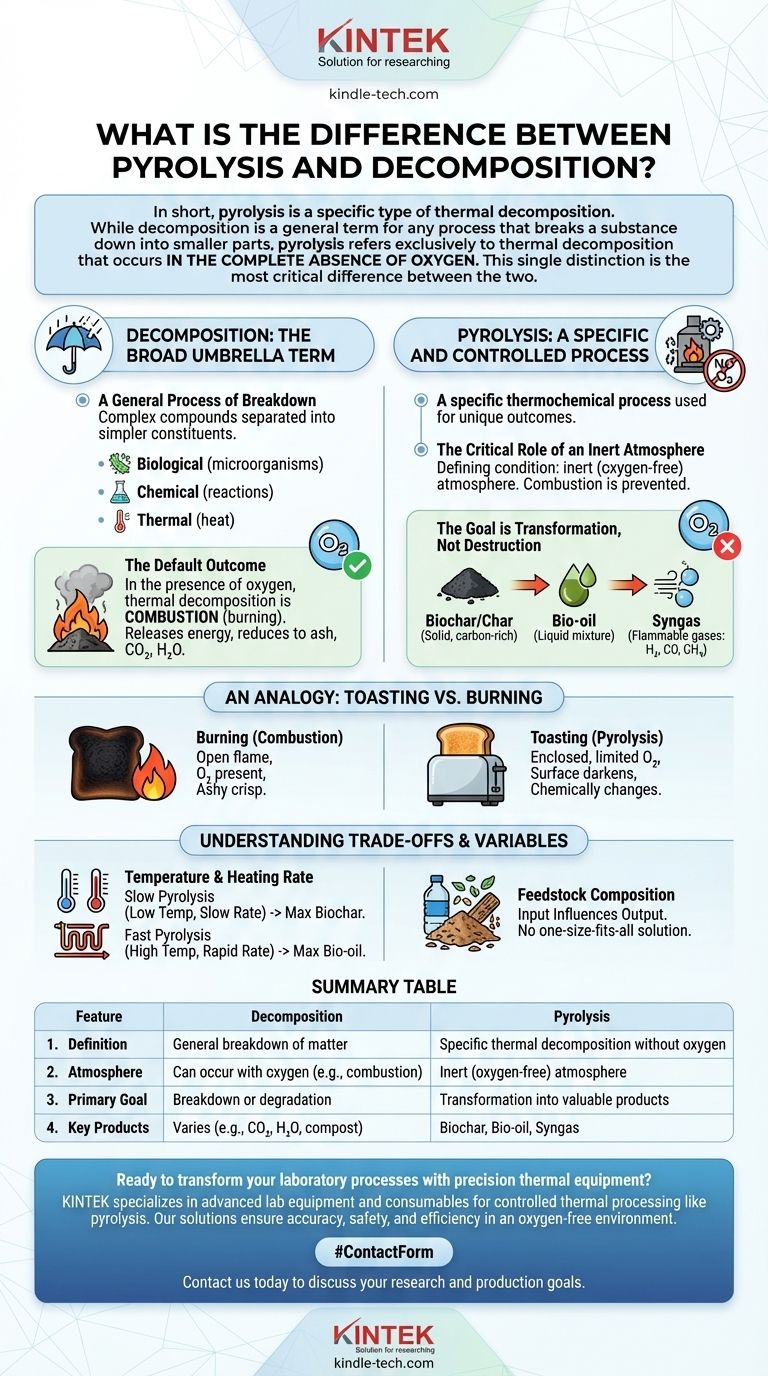

Kurz gesagt: Pyrolyse ist eine spezifische Art der thermischen Zersetzung. Während Zersetzung ein allgemeiner Begriff für jeden Prozess ist, der eine Substanz in kleinere Teile zerlegt, bezieht sich Pyrolyse ausschließlich auf die thermische Zersetzung, die in völliger Abwesenheit von Sauerstoff stattfindet. Dieser eine Unterschied ist der kritischste Unterschied zwischen den beiden.

Betrachten Sie Zersetzung als die breite Kategorie des „Zerfalls“. Pyrolyse ist ein präziser, technischer Prozess innerhalb dieser Kategorie, definiert durch die Verwendung von hoher Hitze ohne Sauerstoff, um Material in wertvolle neue Produkte umzuwandeln, nicht nur, um es verfallen oder zu Asche verbrennen zu lassen.

Zersetzung: Der allgemeine Überbegriff

Zersetzung ist ein grundlegendes Konzept in der Biologie, Chemie und Umweltwissenschaft. Es ist kein einzelner spezifischer Prozess, sondern eine allgemeine Klassifizierung für den Abbau komplexer Materie.

Ein allgemeiner Prozess des Zerfalls

Im Kern bedeutet Zersetzung, dass eine komplexe Verbindung oder Substanz in einfachere Bestandteile zerlegt wird. Dies kann durch viele verschiedene Mechanismen geschehen, nicht nur durch Hitze.

Es existieren mehrere Wege

Zersetzung kann biologisch sein, angetrieben durch Mikroorganismen wie Bakterien und Pilze (z. B. ein verrottender Baumstamm im Wald). Sie kann chemisch sein, verursacht durch Reaktionen mit anderen Substanzen. Und sie kann thermisch sein, wobei Hitze die Energie liefert, um chemische Bindungen zu brechen.

Das Standardergebnis

In den meisten natürlichen Umgebungen findet die Zersetzung in Gegenwart von Sauerstoff statt. Thermische Zersetzung mit Sauerstoff ist einfach Verbrennung (Brennen), die Energie freisetzt und das Material hauptsächlich zu Asche, Kohlendioxid und Wasser reduziert.

Pyrolyse: Ein spezifischer und kontrollierter Prozess

Pyrolyse ist nicht auf die gleiche Weise ein natürliches Vorkommnis wie allgemeiner Verfall. Es ist ein spezifischer thermochemischer Prozess, der in technischen und industriellen Anwendungen wegen seiner einzigartigen Ergebnisse eingesetzt wird.

Die entscheidende Rolle einer inerten Atmosphäre

Die definierende Bedingung der Pyrolyse ist eine inerte (sauerstofffreie) Atmosphäre. Durch das Entfernen von Sauerstoff wird die Verbrennung verhindert. Das Material kann nicht brennen.

Anstatt zerstört zu werden und seine chemische Energie als Wärme freizusetzen, werden die chemischen Bindungen des Ausgangsmaterials durch die hohen Temperaturen aufgebrochen und bilden neue, oft wertvolle Moleküle neu.

Das Ziel ist Transformation, nicht Zerstörung

Da das Verbrennen vermieden wird, wandelt die Pyrolyse das ursprüngliche Material in drei verschiedene Produkttypen um:

- Biokohle/Kohle: Ein fester, kohlenstoffreicher Rückstand.

- Bioöl/Pyrolyseöl: Eine flüssige Mischung verschiedener organischer Verbindungen.

- Synthesegas: Eine Mischung brennbarer Gase (wie Wasserstoff, Kohlenmonoxid und Methan).

Eine Analogie: Toasten vs. Verbrennen

Stellen Sie sich eine Scheibe Brot vor. Wenn Sie sie über eine offene Flamme halten (Sauerstoff ist vorhanden), fängt sie Feuer und verbrennt zu einer schwarzen, aschigen Kruste. Das ist wie Verbrennung.

Wenn Sie dasselbe Brot in einen Toaster legen (eine heiße, geschlossene Umgebung mit begrenztem Sauerstoff), wird es zu Toast. Die Oberfläche verdunkelt sich und verändert sich chemisch, aber sie verbrennt nicht zu Asche. Dies ist eine vereinfachte Analogie für die Pyrolyse, bei der das Material durch Hitze transformiert und nicht verbrannt wird.

Die Kompromisse und Schlüsselvariablen verstehen

Das Ergebnis der Pyrolyse ist nicht zufällig; es wird durch die Manipulation spezifischer Prozessparameter gesteuert. Dieses Missverständnis ist eine häufige Falle.

Temperatur und Aufheizrate

Die endgültigen Ausbeuten an Kohle, Öl und Gas werden direkt von der Temperatur beeinflusst.

- Langsame Pyrolyse: Niedrigere Temperaturen und langsame Aufheizraten maximieren die Produktion von fester Biokohle. Dies ist die traditionelle Methode zur Herstellung von Holzkohle.

- Schnelle Pyrolyse: Hohe Temperaturen und extrem schnelle Aufheizraten maximieren die Produktion von flüssigem Bioöl. Dies ist ein Schwerpunkt für die Herstellung fortschrittlicher Biokraftstoffe.

Zusammensetzung des Ausgangsmaterials

Der Prozess ist keine Magie. Was Sie hineingeben, beeinflusst stark, was herauskommt. Die Pyrolyse von Plastikabfällen erzeugt eine sehr andere Öl- und Gaszusammensetzung als die Pyrolyse von Holzschnitzeln oder landwirtschaftlichen Abfällen. Es gibt keine Einheitslösung.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Verwendung dieser Begriffe signalisiert ein klares Verständnis der zugrunde liegenden Prozesse und ihres Zwecks.

- Wenn Ihr Hauptaugenmerk auf Umweltwissenschaften oder Biologie liegt: Verwenden Sie „Zersetzung“ als Standardbegriff für natürliche Abbauprozesse wie Kompostierung oder Verfall.

- Wenn Ihr Hauptaugenmerk auf Chemieingenieurwesen oder Materialverarbeitung liegt: Verwenden Sie „Pyrolyse“ speziell für die kontrollierte thermische Behandlung in einer sauerstofffreien Umgebung zur Herstellung von Kohle, Öl und Gas.

- Wenn Sie Technologien zur Wertschöpfung aus Abfall bewerten: Unterscheiden Sie Pyrolyse klar von „Verbrennung“ (Brennen mit überschüssigem Sauerstoff) und „Vergasung“ (partielle Oxidation mit begrenztem Sauerstoff).

Die präzise Verwendung dieser Begriffe demonstriert ein grundlegendes Verständnis dafür, ob ein Material zerstört, abgebaut oder absichtlich umgewandelt wird.

Zusammenfassungstabelle:

| Merkmal | Zersetzung | Pyrolyse |

|---|---|---|

| Definition | Allgemeiner Abbau von Materie | Spezifische thermische Zersetzung ohne Sauerstoff |

| Atmosphäre | Kann mit Sauerstoff erfolgen (z. B. Verbrennung) | Inert (sauerstofffreie) Atmosphäre |

| Hauptziel | Abbau oder Degradation | Transformation in wertvolle Produkte |

| Hauptprodukte | Variiert (z. B. CO₂, H₂O, Kompost) | Biokohle (fest), Bioöl (flüssig), Synthesegas |

Bereit, Ihre Laborprozesse mit präzisen thermischen Geräten zu transformieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die kontrollierte thermische Verarbeitung wie Pyrolyse. Ob Sie Biokraftstoffe entwickeln, Biokohle herstellen oder die Materialumwandlung analysieren, unsere Lösungen gewährleisten Genauigkeit, Sicherheit und Effizienz in einer sauerstofffreien Umgebung.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Expertise Ihnen helfen kann, Ihre Forschungs- und Produktionsziele zu erreichen. Lassen Sie uns gemeinsam Ihr Ausgangsmaterial in wertvolle Produkte umwandeln.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung