Einfach ausgedrückt, liegt der Kernunterschied zwischen Pyrolyse und Verbrennung in der Anwesenheit von Sauerstoff und dem letztendlichen Ziel des Prozesses. Pyrolyse ist ein thermischer Zersetzungsprozess, der in vollständiger Abwesenheit von Sauerstoff stattfindet und Materialien in wertvolle chemische Produkte und Brennstoffe zerlegt. Im Gegensatz dazu ist die Verbrennung ein Verbrennungsprozess, der hohe Sauerstoffmengen verwendet, um Abfälle zu verbrennen, hauptsächlich zur Erzeugung von Wärme und Elektrizität.

Die Wahl zwischen Pyrolyse und Verbrennung ist eine Wahl zwischen zwei unterschiedlichen Philosophien: Materialrückgewinnung vs. Energierückgewinnung. Die Pyrolyse zerlegt Abfälle in wiederverwendbare chemische Komponenten, während die Verbrennung Abfälle zerstört, um ihre gespeicherte Energie als Wärme freizusetzen.

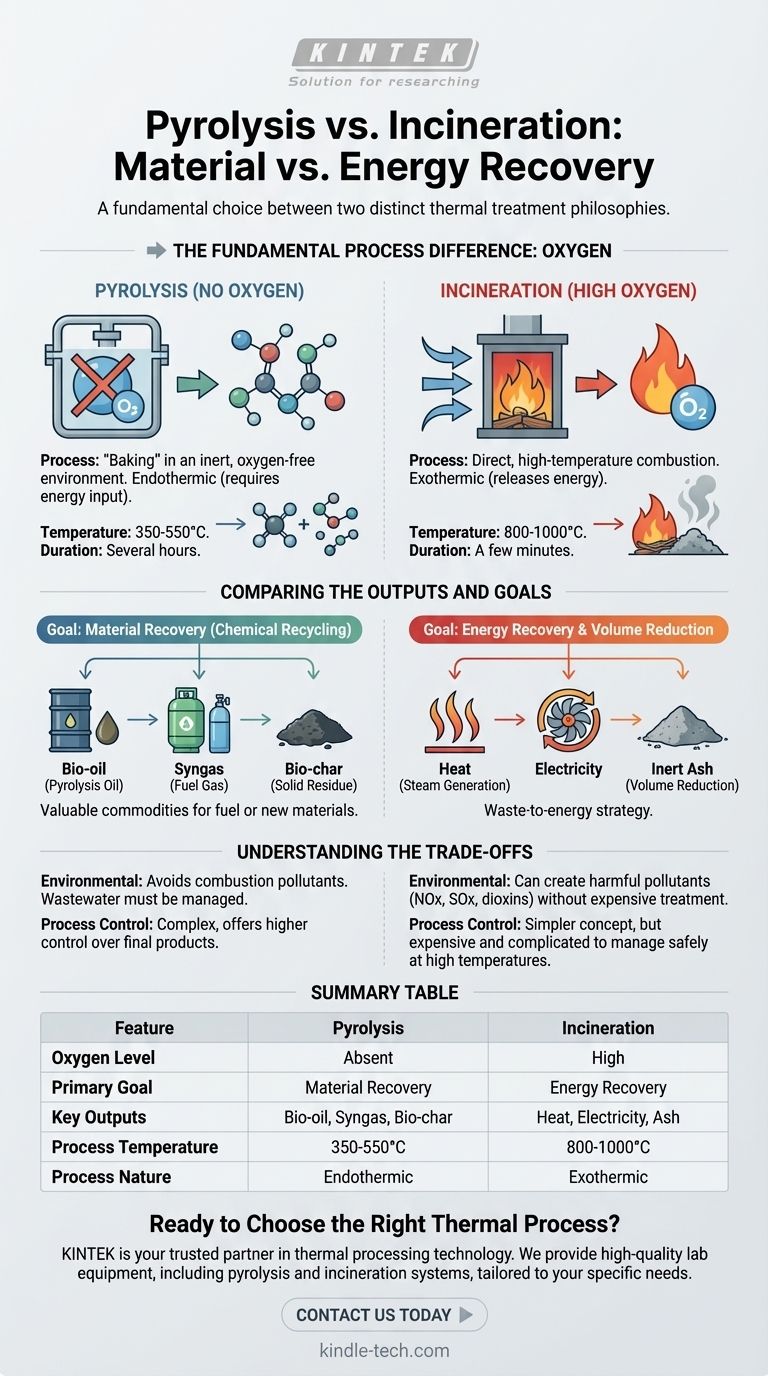

Der grundlegende Prozessunterschied: Sauerstoff

Die Rolle des Sauerstoffs ist der wichtigste Faktor, der diese beiden thermischen Behandlungsmethoden unterscheidet. Sie bestimmt die chemischen Reaktionen, die Ergebnisse und den gesamten Zweck jeder Technologie.

Wie Pyrolyse funktioniert (kein Sauerstoff)

Pyrolyse ist im Wesentlichen das "Backen" von Material in einer inerten, sauerstofffreien Umgebung. Da kein Sauerstoff vorhanden ist, mit dem es reagieren könnte, verbrennt das Material nicht.

Stattdessen bricht die intensive Hitze die komplexen chemischen Bindungen auf und "crackt" große Moleküle in kleinere, wertvollere. Dieser Prozess ist primär endotherm, was bedeutet, dass er eine konstante Energiezufuhr benötigt, um die Reaktion aufrechtzuerhalten und den hohen Energiegehalt in seinen Produkten zu bewahren.

Wie Verbrennung funktioniert (hoher Sauerstoffgehalt)

Verbrennung ist eine direkte Verbrennung bei hoher Temperatur. Durch die Zufuhr großer Mengen Luft (Sauerstoff) wird die vollständige Oxidation des Abfallmaterials ermöglicht.

Diese schnelle, exotherme Reaktion setzt eine enorme Energiemenge als Wärme frei, zerstört das ursprüngliche Material effektiv und wandelt es in Asche, Rauchgas und Wärme um.

Vergleich der Ergebnisse und Ziele

Der Unterschied im Prozess führt zu grundlegend unterschiedlichen Ergebnissen. Jede Methode ist für ein bestimmtes Ziel optimiert, wodurch sie für sehr unterschiedliche Anwendungen geeignet sind.

Pyrolyse: Neue Materialien schaffen

Das Ziel der Pyrolyse ist es, die in Abfällen eingeschlossenen chemischen Bausteine zu erfassen und zu veredeln. Es ist eine Form des chemischen Recyclings.

Die Hauptprodukte sind wertvolle Rohstoffe wie Bio-Öl (auch Pyrolyseöl genannt), Synthesegas und ein fester Rückstand namens Biokohle. Diese Produkte können als Brennstoffe verwendet oder weiter zu neuen Chemikalien, Kunststoffen und anderen Materialien verarbeitet werden.

Verbrennung: Wärme und Strom erzeugen

Das Ziel der Verbrennung ist die Energierückgewinnung und die maximale Volumenreduzierung. Es ist eine Strategie der Abfallverwertung zur Energiegewinnung.

Ihr wichtigstes nutzbares Ergebnis ist Wärme. Diese Wärme wird verwendet, um Wasser zu kochen und Hochdruckdampf zu erzeugen, der Turbinen antreibt, um Elektrizität zu erzeugen. Das feste Nebenprodukt ist eine inerte Asche, die ein deutlich geringeres Volumen als der ursprüngliche Abfall hat.

Die Kompromisse verstehen

Keine Technologie ist eine perfekte Lösung. Die Wahl zwischen ihnen erfordert das Verständnis ihrer betrieblichen und ökologischen Kompromisse.

Umweltbedingte Nebenprodukte

Da die Verbrennung ein Verbrennungsprozess ist, kann sie bei unzureichender Kontrolle schädliche Schadstoffe wie Oxide (NOx, SOx) und Dioxine erzeugen. Moderne Verbrennungsanlagen benötigen komplexe und teure Rauchgasreinigungssysteme, um diese Giftstoffe abzufangen.

Die Pyrolyse, die in einer sauerstofffreien Umgebung stattfindet, vermeidet von Natur aus die Bildung dieser spezifischen verbrennungsbedingten Schadstoffe. Ihre eigenen Abfallströme (wie Abwasser) müssen jedoch weiterhin ordnungsgemäß gehandhabt werden.

Prozesskontrolle und -bedingungen

Die Pyrolyse arbeitet im Allgemeinen bei niedrigeren Temperaturen (350-550°C), aber über einen längeren Zeitraum von mehreren Stunden. Dieser Prozess ist tendenziell komplexer, bietet aber ein höheres Maß an Kontrolle über die Endprodukte.

Die Verbrennung findet bei viel höheren Temperaturen (800-1000°C) innerhalb weniger Minuten statt. Obwohl konzeptionell einfacher, macht die Bewältigung der hohen Temperaturen und des Potenzials für schädliche Emissionen das Gesamtsystem teuer und kompliziert sicher zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für Pyrolyse oder Verbrennung sollte vom gewünschten Ergebnis für den Abfallstrom abhängen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung wertvoller chemischer Rohstoffe oder Brennstoffe aus Abfällen liegt: Pyrolyse ist die überlegene Wahl, da sie die chemische Energie in neuen Produkten bewahrt und in ein Kreislaufwirtschaftsmodell passt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieerzeugung und der Reduzierung des reinen Abfallvolumens liegt: Die Verbrennung ist der direktere und etabliertere Weg, um den Rohstoffenergiegehalt von Abfällen direkt in Elektrizität umzuwandeln.

Letztendlich hängt die Wahl der richtigen Technologie vollständig davon ab, ob Sie Abfall als Ressource zur Wiederverwendung oder als Brennstoff zur Verbrennung betrachten.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Verbrennung |

|---|---|---|

| Sauerstoffgehalt | Abwesend | Hoch |

| Primäres Ziel | Materialrückgewinnung (Chemisches Recycling) | Energierückgewinnung (Waste-to-Energy) |

| Wichtige Produkte | Bio-Öl, Synthesegas, Biokohle | Wärme, Elektrizität, Asche |

| Prozesstemperatur | 350-550°C | 800-1000°C |

| Prozessart | Endotherm (Benötigt Energiezufuhr) | Exotherm (Setzt Energie frei) |

Bereit, den richtigen thermischen Prozess für Ihr Labor zu wählen?

Das Verständnis der genauen Unterschiede zwischen Pyrolyse und Verbrennung ist entscheidend für die Auswahl der richtigen Ausrüstung für Ihre Forschungs-, Abfallmanagement- oder Materialrückgewinnungsziele. Die falsche Wahl kann zu ineffizienten Prozessen oder verpassten Möglichkeiten zur Ressourcenrückgewinnung führen.

KINTEK ist Ihr vertrauenswürdiger Partner in der thermischen Prozesstechnologie. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich Pyrolyse- und Verbrennungssystemen, die auf die spezifischen Bedürfnisse von Laboren und Forschungseinrichtungen zugeschnitten sind. Unsere Experten können Ihnen helfen, diese komplexen Entscheidungen zu treffen, um sicherzustellen, dass Sie optimale Ergebnisse erzielen – ob Ihr Fokus auf der Schaffung wertvoller neuer Materialien aus Abfällen oder der effizienten Energieerzeugung liegt.

Lassen Sie KINTEK die Innovation Ihres Labors vorantreiben.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Effizienz und Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas