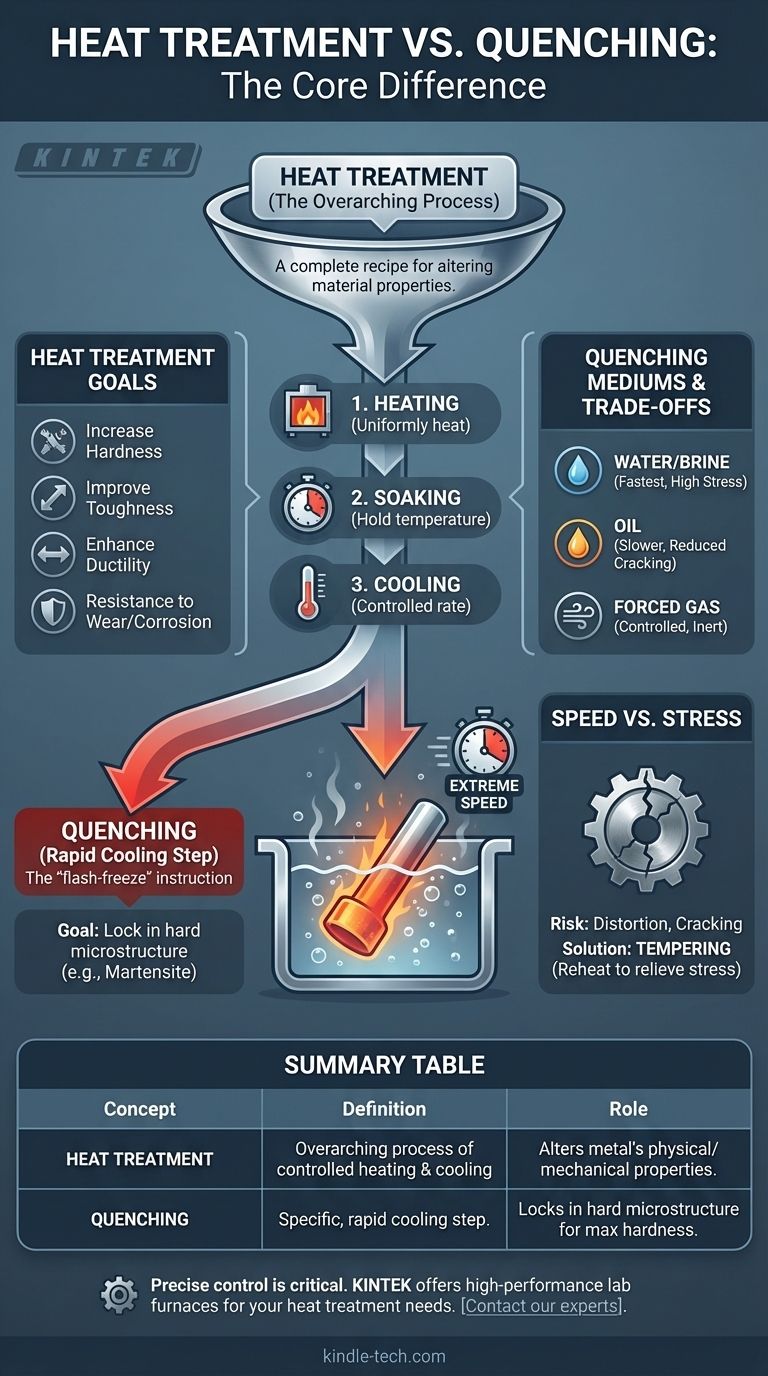

In der Metallurgie liegt der wesentliche Unterschied in der Hierarchie und dem Umfang. Wärmebehandlung ist der gesamte, übergeordnete Prozess der Verwendung von kontrolliertem Erhitzen und Abkühlen, um die physikalischen und mechanischen Eigenschaften eines Materials zu verändern. Abschrecken ist kein separater Prozess, sondern ein spezifischer und oft der kritischste Schritt innerhalb eines Wärmebehandlungsverfahrens: die schnelle Abkühlphase.

Stellen Sie sich die Wärmebehandlung als ein vollständiges Rezept für ein Metall vor. Abschrecken ist eine spezifische, wirkungsvolle Anweisung in diesem Rezept – wie das Schockfrosten einer Zutat – während andere Anweisungen langsames Backen oder Luftkühlung vorsehen könnten.

Was ist Wärmebehandlung? Der umfassendere Rahmen

Wärmebehandlung ist die disziplinierte Praxis, die innere kristalline Struktur eines Metalls zu manipulieren, um ein gewünschtes Ergebnis zu erzielen. Dies ermöglicht es Ingenieuren, aus einer einzigen Legierung eine breite Palette von Eigenschaften zu erzeugen.

Das Ziel: Manipulation von Eigenschaften

Der grundlegende Zweck der Wärmebehandlung ist es, die Eigenschaften eines Metalls zu verändern. Dazu gehören die Erhöhung seiner Härte, die Verbesserung seiner Zähigkeit, die Steigerung seiner Duktilität oder die Erhöhung seiner Verschleiß- und Korrosionsbeständigkeit.

Die drei Kernphasen

Nahezu alle Wärmebehandlungen bestehen aus drei grundlegenden Phasen:

- Erhitzen: Das Metall wird langsam und gleichmäßig auf eine bestimmte, vorher festgelegte Temperatur erhitzt.

- Halten: Das Metall wird für eine festgelegte Zeit bei dieser Temperatur gehalten, um sicherzustellen, dass seine gesamte Struktur einen gleichmäßigen Zustand erreicht.

- Abkühlen: Das Metall wird mit einer kontrollierten Rate auf Raumtemperatur abgekühlt. Die Geschwindigkeit dieser Phase definiert Prozesse wie das Abschrecken.

Wo Abschrecken ins Spiel kommt: Die Abkühlphase

Abschrecken wird durch einen primären Faktor definiert: Geschwindigkeit. Es ist eine Methode der extrem schnellen Abkühlung von der hohen Temperatur der Haltephase.

Der Zweck der Geschwindigkeit

Die schnelle Abkühlung beim Abschrecken soll eine spezifische mikroskopische Struktur "einschließen", die sonst verschwinden würde, wenn das Metall langsam abkühlen dürfte. Bei Eisenlegierungen wie Stahl wird dadurch Kohlenstoff in einer harten, spröden kristallinen Struktur, bekannt als Martensit, eingeschlossen, was für die Herstellung von Werkzeugen, Federn und verschleißfesten Teilen unerlässlich ist.

Gängige Abschreckmethoden

Die Abschreckmethode wird basierend auf der Legierung und der gewünschten Abkühlrate gewählt. Gängige Abschreckmedien oder "Abschreckmittel" umfassen:

- Wasser oder Salzlake: Bietet eine extrem schnelle Abkühlrate, kann aber hohe innere Spannungen hervorrufen.

- Öl: Kühlt langsamer als Wasser und reduziert das Risiko von Rissen oder Verzug bei vielen Stahllegierungen.

- Zwangsluft oder Gas: In Vakuumöfen können inerte Gase wie Stickstoff oder Argon über das Teil geblasen werden, um eine kontrollierte, schnelle Abkühlung ohne das Risiko der Oxidation zu erreichen.

Die Kompromisse verstehen: Geschwindigkeit vs. Spannung

Obwohl das Abschrecken für das Erreichen hoher Härte unerlässlich ist, ist dieser schnelle, transformative Prozess nicht ohne Risiken. Die Geschwindigkeit der Abkühlung führt zu erheblichen inneren Spannungen.

Das Risiko von Verzug und Rissbildung

Da verschiedene Teile des Metalls mit unterschiedlichen Geschwindigkeiten abkühlen und schrumpfen, entstehen immense innere Kräfte. Werden diese Spannungen nicht richtig gehandhabt, können sie dazu führen, dass das Bauteil sich verzieht, verformt oder sogar reißt.

Die Notwendigkeit des Anlassens

Ein abgeschrecktes Teil, insbesondere Stahl, ist oft zu spröde für den praktischen Gebrauch. Daher wird das Abschrecken fast immer von einem weiteren Wärmebehandlungsschritt, dem Anlassen, gefolgt. Dabei wird das Teil auf eine niedrigere Temperatur wiedererhitzt, um innere Spannungen abzubauen und etwas Zähigkeit wiederherzustellen, allerdings auf Kosten eines Teils der Härte.

Die richtige Wahl für Ihr Ziel treffen

Die Begriffe sind nicht austauschbar; der eine ist eine Komponente des anderen. Ihr Ziel bestimmt, welche Art von Abkühlphase innerhalb des gesamten Wärmebehandlungsprozesses erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Härte liegt (z. B. für Schneidwerkzeuge): Ihr Wärmebehandlungsplan wird auf dem Abschrecken basieren, um die notwendige gehärtete Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Erweichen eines Metalls liegt, um es besser bearbeitbar zu machen (Glühen): Ihre Wärmebehandlung wird eine sehr langsame Abkühlphase verwenden, das genaue Gegenteil des Abschreckens.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zähigkeit eines gehärteten Teils liegt: Ihr Prozess wird zuerst das Abschrecken und unmittelbar danach eine sekundäre Anlass-Wärmebehandlung umfassen.

Letztendlich ist das Verständnis, dass Abschrecken ein Werkzeug innerhalb des größeren Wärmebehandlungs-Werkzeugkastens ist, der Schlüssel zur Entwicklung der präzisen Materialeigenschaften, die ein Projekt erfordert.

Zusammenfassungstabelle:

| Konzept | Definition | Rolle in der Metallurgie |

|---|---|---|

| Wärmebehandlung | Übergeordneter Prozess des kontrollierten Erhitzens & Abkühlens | Verändert die physikalischen/mechanischen Eigenschaften von Metallen (Härte, Zähigkeit) |

| Abschrecken | Ein spezifischer, schneller Abkühlungsschritt innerhalb der Wärmebehandlung | Schließt harte Mikrostruktur (z. B. Martensit) für maximale Härte ein |

Benötigen Sie präzise Kontrolle über Ihre Materialeigenschaften? Die richtige Laborausrüstung ist entscheidend für erfolgreiche Wärmebehandlungsprozesse wie Abschrecken und Anlassen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die genau die Heiz- und Abkühlraten liefern, die Ihre metallurgische Arbeit erfordert. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie funktioniert eine Vakuumwärmebehandlung? Erzielen Sie überlegene Materialeigenschaften in einer makellosen Umgebung

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten