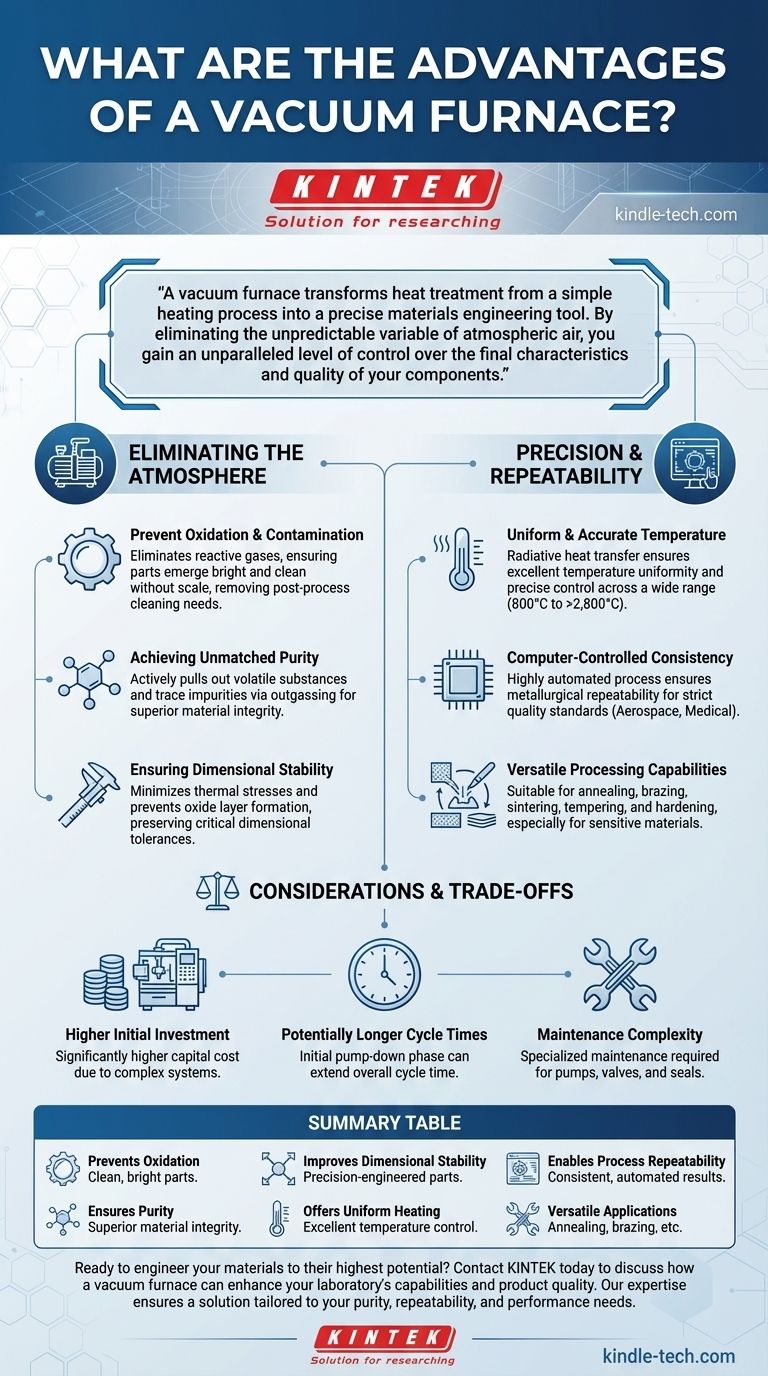

Die Hauptvorteile eines Vakuumofens ergeben sich aus seiner Fähigkeit, eine hochkontrollierte, kontaminationsfreie Umgebung zu schaffen. Durch die Entfernung der Atmosphäre und ihrer reaktiven Gase verhindern diese Öfen Oxidation und gewährleisten eine außergewöhnliche Reinheit, was zu überlegenen Materialeigenschaften führt. Diese präzise Umweltkontrolle, kombiniert mit gleichmäßiger Temperaturführung und automatisierten Prozessen, liefert konsistente, qualitativ hochwertige Ergebnisse für eine breite Palette von Wärmebehandlungsanwendungen.

Ein Vakuumofen wandelt die Wärmebehandlung von einem einfachen Erhitzungsprozess in ein präzises Werkzeug der Materialtechnik um. Indem Sie die unvorhersehbare Variable der atmosphärischen Luft eliminieren, erhalten Sie ein beispielloses Maß an Kontrolle über die endgültigen Eigenschaften und die Qualität Ihrer Bauteile.

Die Grundlage der Kontrolle: Eliminierung der Atmosphäre

Das definierende Merkmal eines Vakuumofens ist die Entfernung der Luft vor und während des Heizzyklus. Dieser grundlegende Schritt ist die Quelle seiner bedeutendsten Vorteile.

Verhinderung von Oxidation und Kontamination

In einem herkömmlichen Ofen reagieren der Sauerstoff und andere Gase in der Luft mit der heißen Oberfläche eines Teils und erzeugen Zunder und Verfärbungen. Ein Vakuumofen eliminiert diese reaktiven Gase und stellt sicher, dass die Teile hell und sauber aus dem Wärmebehandlungszyklus kommen. Dies macht eine Nachbehandlung überflüssig und erhält die Integrität der Oberfläche des Bauteils.

Erzielung unübertroffener Reinheit

Die VakUumumgebung dient nicht nur der Verhinderung neuer Verunreinigungen, sondern auch der Entfernung bestehender. Das Vakuumpumpsystem zieht flüchtige Stoffe und Spurenverunreinigungen aktiv aus dem Material selbst heraus, ein Prozess, der als Entgasung bekannt ist. Dies führt zu einem Endprodukt mit höherer Reinheit und verbesserter struktureller Integrität.

Gewährleistung der Dimensionsstabilität

Die gleichmäßige Erwärmung in einer kontrollierten, gasfreien Umgebung minimiert thermische Spannungen, die dazu führen, dass sich Teile verziehen oder verformen. Durch die Verhinderung der Bildung einer Oxidschicht bleibt die Oberfläche des Bauteils unverändert, wodurch kritische Maßtoleranzen erhalten bleiben, was für präzisionsgefertigte Teile unerlässlich ist.

Präzision und Wiederholbarkeit bei der Wärmebehandlung

Sobald die Umgebung unter Kontrolle ist, verlagert sich der Fokus auf den thermischen Prozess selbst. Vakuumöfen bieten außergewöhnliche Genauigkeit und Konsistenz.

Gleichmäßige und genaue Temperatur

Die Wärmeübertragung im Vakuum erfolgt hauptsächlich durch Strahlung, was zu einer hervorragenden Temperaturhomogenität über die gesamte Arbeitslast fördert. Fortschrittliche Steuerungssysteme ermöglichen eine präzise Steuerung der Temperatur, oft innerhalb weniger Grad, über einen sehr weiten Betriebsbereich (von 800 °C bis über 2.800 °C).

Computergesteuerte Konsistenz

Moderne Vakuumöfen sind hochgradig automatisiert. Der gesamte Wärmebehandlungszyklus – vom Evakuieren des Vakuums über das Erhitzen und Halten bis zum Abschrecken – kann programmiert und von einem Computer ausgeführt werden. Dies gewährleistet metallurgische Wiederholbarkeit von Charge zu Charge, eine entscheidende Anforderung für Branchen mit strengen Qualitätsstandards wie Luft- und Raumfahrt sowie Medizin.

Vielseitige Verarbeitungsmöglichkeiten

Die kontrollierte Umgebung eines Vakuumofens macht ihn für eine Vielzahl von thermischen Prozessen geeignet. Er ist ein äußerst vielseitiges Werkzeug, das in der Lage ist, Glühen, Löten, Sintern, Anlassen und Härten durchzuführen, oft für Materialien, die in einem herkömmlichen Ofen mit Atmosphäre beeinträchtigt würden.

Überlegungen und Kompromisse verstehen

Obwohl Vakuumöfen leistungsstark sind, sind sie nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Ihre Vorteile bringen spezifische Überlegungen mit sich.

Höhere Anfangsinvestition

Vakuumöfen stellen mit ihren komplexen Kammern, Dichtungen und Hochleistungspumpsystemen erheblich höhere Kapitalkosten dar als herkömmliche Öfen mit Atmosphäre.

Potenziell längere Zykluszeiten

Der Prozess des Erreichens eines tiefen Vakuums (Pumpen) braucht Zeit. Obwohl die schnelle Abkühlphase (Abschrecken) sehr schnell sein kann, kann die anfängliche Pumpphase die Gesamtzykluszeit länger machen als bei einigen einfacheren, atmosphärischen Prozessen.

Wartungskomplexität

Die Systeme, die zur Erzeugung und Aufrechterhaltung eines Vakuums erforderlich sind – einschließlich Pumpen, Ventile und Dichtungen – erfordern eine spezialisierte und sorgfältige Wartung, um einen leckfreien Betrieb und eine betriebliche Zuverlässigkeit zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Vakuumofens hängt vollständig von der erforderlichen Qualität, dem Material und der Komplexität Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Komponenten liegt (Medizin, Luft- und Raumfahrt): Die kontaminationsfreie Umgebung ist nicht verhandelbar, um die erforderliche Materialintegrität und Leistung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Löten komplexer Baugruppen liegt: Der saubere, flussmittelfreie Prozess des Vakuumlötens gewährleistet starke, porenfreie Verbindungen ohne Nachbehandlung nach dem Löten.

- Wenn Ihr Hauptaugenmerk auf dem Härten von Hochleistungs-Werkzeugstählen liegt: Die präzise Steuerung von Erwärmung und schnellem Gasabschrecken liefert überlegene mechanische Eigenschaften und minimale Verformung.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen Teilen mit geringer Komplexität liegt: Die Kosten, Zykluszeiten und der Wartungsaufwand können einen herkömmlichen Ofen mit Atmosphäre zur praktischere und wirtschaftlicheren Wahl machen.

Letztendlich bietet ein Vakuumofen ein außergewöhnliches Maß an Prozesskontrolle und ermöglicht es Ihnen, Materialien zu ihrem höchsten Potenzial zu entwickeln.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhindert Oxidation | Eliminiert Zunder und Verfärbungen für saubere, helle Teile. |

| Gewährleistet Reinheit | Entfernt Verunreinigungen durch Entgasung für überlegene Materialintegrität. |

| Verbessert die Dimensionsstabilität | Minimiert Verzug und Verzerrung bei präzisionsgefertigten Teilen. |

| Bietet gleichmäßige Erwärmung | Gewährleistet eine ausgezeichnete Temperaturkontrolle über die gesamte Arbeitslast. |

| Ermöglicht Prozesswiederholbarkeit | Liefert konsistente, automatisierte Ergebnisse Charge für Charge. |

| Vielseitige Anwendungen | Geeignet für Glühen, Löten, Sintern, Anlassen und Härten. |

Bereit, Ihre Materialien zu ihrem höchsten Potenzial zu entwickeln?

Ein Vakuumofen von KINTEK verwandelt Ihren Wärmebehandlungsprozess und liefert die kontaminationsfreie Umgebung und präzise Steuerung, die für überlegene Ergebnisse in Luft- und Raumfahrt-, Medizin- und Werkzeugstahlanwendungen erforderlich sind. Unsere Expertise bei Laborgeräten stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifischen Anforderungen an Reinheit, Wiederholbarkeit und Leistung zugeschnitten ist.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie ein Vakuumofen die Fähigkeiten Ihres Labors und die Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung